|

Оборудование при обработке пластическим деформированием

|

|

|

|

Прокатное производство. Прокатка – один из видов обработки металлов давлением, при котором металл пластически деформируется вращающимися валками.

Машины и механизмы, предназначенные для вращения валков, а также для восприятия возникающих при пластической деформации металла усилий и крутящих моментов, составляют главную линию прокатного стана.

Машины и механизмы главной линии прокатного станка состоят из рабочей клети передаточных механизмов и главного двигателя. Рабочая клеть является основным устройством прокатного стана, так как в ней осуществляется соответственно прокатка (пластическая деформация) металла. Клеть представляет собой две массивные литые станины, установленные на плитовине, прикрепленные к фундаменту анкерными болтами. В станинах смонтированы подушки с подшипниками и валками, а также устройства для перемещения верхнего валка по высоте и его осевой фиксации.

Прокатные станы классифицируются по трем основным признакам: по числу и расположению валков в рабочих клетях, по числу и расположению рабочих клетей, по их назначению.

В зависимости от конструкции и расположения валков рабочие клети прокатных станов можно разделить на несколько групп: двухвалковые, трехвалковые, четырехвалковые, многовалковые, универсальные и клети специальной конструкции.

Двухвалковые клети бывают реверсивные и нереверсивные. Клети реверсивные периодически изменяют направление вращения валков и прокатываемый металл проходит через валки вперед и назад несколько раз. Для смазки валков непрерывно подают фильтрованную воду и периодически - густую смазку. Каждый валок приводится от индивидуального электродвигателя.

|

|

|

Волочение.

Процесс волочения заключается в протягивании заготовки через постоянно сужающееся отверстие в инструменте, называемом волокой.

Волочильные станы в основном подразделяют на барабанные и цепные. Барабанные станы служат для волочения проволоки, труб небольшого диаметра, наматываемых в бухты. Предварительно заостренный конец проволоки пропускается через отверстие волоки 2 и закрепляется на барабане 3, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4.

Кроме станов для однократного волочения, приведенных на рис., существуют станы для многократного волочения, последние имеют до 20 барабанов с установленными перед каждым из них волоками.

Цепные станы с прямолинейными движением тянущего устройства применяются для волочения прутков и труб. На этом стане конец прутка пропускают через отверстия волоки и захватывают клещами, которые закреплены на каретке. Каретка через тяговый крюк, перемещается пластинчатой цепью, приводимой в движение от звездочки, которая вращается от электродигателя через редуктор.

Листовая штамповка представляет собой процесс изготовления пластическим деформированием разнообразных по назначению, форме и размерам деталей из листовой заготовки в штампах.

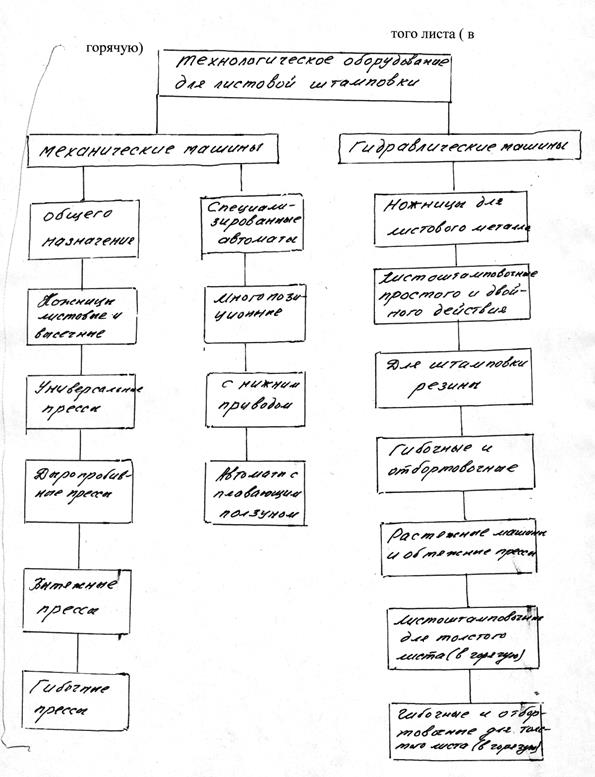

Оборудование для листовой штамповки подразделяют на механические прессы, гидравлические прессы, молоты, ротационные машины, автоматы, различные ножницы. Наибольшее применение в шамповочных цехах находят универсальные и специальные механические и гидравлические прессы и автоматы.

Технологические оборудование для листовой штамповки

|

На универсальных прессах выполняют различные штамповочные операции: вырубку, гибку, вытяжку и др., а на специальных – только определенные, например, глубокую вытяжку, специальную гибку. У механических прессов рабочие органы приводятся в действие от электродвигателя с помощью механической передачи, у гидравлических – плунжером гидравлического цилиндра, который перемещается под действием рабочей жидкости.

|

|

|

Применяется в штамповочных цехах. Автоматы представляют собой кузнечно-прессовые машины, в которых автоматизирована подача исходной заготовки, передача ее с позиции на позицию и выдача изделий.

В штамповочных цехах разрезку листового материала на полосы или на отдельные заготовки осуществляют на ножницах или на прессах в отрезных штампах. В заготовительных отделениях цехов холодной штамповки устанавливают ножницы с параллельными ножами, с наклонными ножами и дисковые.

Ножницы с параллельными ножами используют для разрезки тонких металлов с повышенными требованиями к точности и качеству поверхности среза и неметаллических материалов.

Более широкое применение находят кривошипные ножницы с наклонным ножом, которые изготовляют для холодной разрезки металла толщиной от 0,5 до 30 мм и более при длине реза до нескольких метров. Отрезка на таких ножницах производится не по всей ширине листа одновременно, а только на отдельном участке. Это в несколько раз уменьшает усилие, необходимое для отрезки того же материала на ножницах с параллельными ножами.

| Рис. 1.Кинематическая схема листовых кривошипных ножниц |

Двухкривошипный вал 3 листовых ножниц (рис.1) с маховиком 4 вращается электродвигателем при помощи клиноременной и зубчатой передач. Разрезаемый лист кладут на стол, к которому он прижимается прижимом и разрезают ножами -верхними подвижными 2 и нижними – неподвижными 1. Включение кривошипного механизма ножниц осуществляется муфтой 5.

Для разрезания широкой ленты в рулонах на узкие применяют дисковые ножницы с одной или несколькими парами цилиндрических дисковых ножей, устанавливаемых на параллельных валах, которые вращаются электродвигателем с помощью клиноременной и зубчатой передачи..

Для прямой и фасонной резки листового металла в единичном производстве применяют дисковые ножницы с коническими ножами для высечки.

Большинство холодноштамповочных работ выполняется на кривошипных механических прессах. Такие прессы отличаются надежностью в работе, экономичностью и простотой управления.

|

|

|

Рис.2

Рабочее движение в кривошипных механических прессах создается при помощи кривошипно-шатунного механизма.

Вращающийся кривошип 5 сообщает через шатун 4 возвратно-поступательное движение ползуну 3 пресса. Ползун перемещается в направляющих 2.

Крайнее верхнее положение, в которое поднимается ползун, называется верхней мертвой точкой (В.М.Т.), а крайнее нижнее – нижней мертвой точкой (Н.М.Т.). Расстояние от стола 1 пресса до нижнего торца ползуна, находящегося в В.М.Т. или Н.М.Т. называют соответственно открытой или закрытой высотой пресса. Величина полного хода ползуна Н – это расстояние между В.М.Т. и Н.М.Т., она равна удвоенному радиусу кривошипа. Время, необходимое для хода ползуна от В.М.Т. к Н.М.Т. и обратно к В.М.Т., называют временем двойного хода ползуна. Схема устройства кривошипного механического пресса показана на рис.2.

Усилие на ползуне кривошипного механического пресса зависит от угла поворота кривошипа и увеличивается при приближении ползуна к Н.М.Т.

В паспорте пресса указывается номинальное усилие, за величину которого принимают усилие на ползуне, соответствующее его положению, когда кривошип не дошел до Н.М.Т. на αн. Величина номинальных углов αн для однокривошипных механических прессов простого действия с односторонним приводом αн = 20°, а для прессов двойного действия αн = 10°.

По принципу действия механические прессы подразделяются на: прессы простого действия – с одним ползуном, прессы двойного действия- с двумя ползунами (внутренним штамповочным и наружным прижимным) и прессы тройного действия – с тремя ползунами (наружным прижимным, внутренним штамповочным и вторым штамповочным, перемещающимся в противоположных направлениях).

В тех случаях, когда в процессе вытяжки необходимо осуществлять прижим фланца, используют прессы двойного действия. Характерной особенностью прессов двойного действия является наличие двух ползунов – вытяжного (внутреннего, которым выполняется деформирование металла при вытяжке, и прижимного (наружного), предназначенного для прижима фланца заготовки с целью предотвращения складкобразования.

|

|

|

В мелкосерийном и единичном производствах хорошо зарекомендовали себя координатно-револьверные прессы-автоматы с числовым программным управлением.

Характерной особенностью этих прессов-автоматов является наличие в их конструкции револьверных головок и координатного стола. В револьверных головках устанавливается комплект инструмента, необходимого для выполнения конкретного технологического процесса.

Координатный стол, являющийся по существу встроенным промышленным роботом, предназначенным для осуществления необходимой ориентации заготовки в рабочей зоне пресса-автомата. Согласование работы револьверной головки и координатного стола осуществляется управляющим устройством по заданной программе.

Гидравлические прессы

Гидравлические прессы применяются для вытяжки листовых деталей и других операций штамповки.

По сравнению с механическими прессами гидравлические имеют ряд преимуществ: возможность сравнительно легко создавать большие рабочие усилия; постоянство усилия в любой точке рабочего хода; большие величины рабочих ходов; нечувствительность к перегрузкам, постоянство скорости движения деформирующих органов и возможность ее регулировки; возможность изменения длины хода; бесшумность работы, осуществление вытяжки изделия под давлением.

Однако при этих достоинствах гидравлические прессы дороже механических, менее производительны. Принцип работы гидравлического пресса основан на законе Паскаля.

Ковка. При выполнении ковочных операций в качестве технологического оборудования используют ковочные молоты и гидравлические ковочные прессы.

Пневматические ковочные молоты применяют для поковок малой массы (0,5-20 кг) из катаных заготовок. На установку пневматических молотов не требуется больших капитальных затрат, они просты в употреблении и обслуживании, что обусловливает их широкое применение.

Паровоздушные ковочные молоты применяют для ковки поковок средней массы (20-30 кг), в основном из катаных заготовок. Для ковки применяют и другие типы молотов: пружинные, гидравлические и др.

Гидравлические ковочные молоты представляют особую группу кузнечных машин, у которых скорость деформирования изменяется в зависимости от начального значения до нуля в конце рабочего хода.

Рабочее усилие пресса создается жидкостью высокого давления, подаваемой в рабочий цилиндр. Жидкость давит на плунжер, который передает усилие на подвижную поперечину, которая перемещается по колонкам жестко соединенными верхней и нижней неподвижными поперечинами.

|

|

|

Объемная штамповка.

Оборудованием при объемной штамповке являются штамповочные паровоздушные молоты. Принцип действия паровоздушных штамповочных и ковочных молотов одинаков, отдельные узлы и детали сходны, но имеются и конструктивные различия, обусловленные разными технологическими особенностями процессов штамповки и ковки.

Во-первых, стойки станины штамповочных молотов устанавливают непосредственно на шаботе в отличие от ковочных молотов, у которых станину и шабот закрепляют на фундаменте по отдельности. Это вызвано тем, что точность поковок, полученных на штамповочных молотах, выше, чем на ковочных, и не должно быть переносов оси шабота по отношению к оси падающих частей штамповочных молотов.

Во-вторых, при штамповке недопустим сдвиг верхнего штампа относительно нижнего. Поэтому у штамповочного молота более жесткие направляющие.

В-третьих, из-за затрудненного течения металла в штампах удар штамповочного молота должен быть более жестким, чем у ковочных молотов, поэтому массу шабота штамповочных молотов увеличивают до 20-25-кратной массы их падающих частей.

Кривошипные горячештамповочные прессы (КГШП) предназначены для точной штамповки различных поковок в открытых штампах. КГШП отличаются большими номинальными усилиями и быстроходностью. Последнее позволяет сократить время деформации заготовки, снизить нагрев штампов и тем самым увеличить их стойкость. Но все же по сравнению с молотом время деформации на КГШП значительно больше, что приводит к переохлаждению контактных поверхностей заготовки и повышенному разогреву штампов. Поэтому глубокие полоски штампов заполняются металлом хуже, чем при штамповке на молотах.

Быстрое распространение КГШП объясняется их технологическими и эксплуатационными преимуществами по сравнению с молотами:

1) относительно высокая точность получаемых поковок, особенно по высоте;

2) меньшие припуски на механическую обработку. При этом экономится металл и уменьшается последующая обработка резанием поковок;

3) более высокая производительность: в среднем в 1,4 раза и в 2 раза при штамповке дисковых поковок. Это объясняется тем, что деформация на прессе происходит за один ход, а на молоте за несколько ударов;

4) более экономичный расход энергии: молот работает на паре или сжатом воздухе, КГШП – на электроэнергии. КПД прессов в 4 раза выше, чем молотов;

5) лучшие условия работы: менее сильные шумовые эффекты, вибрации и сотрясения почвы в цехе.

КГШП имеет следующие недостатки по сравнению с молотами:

1) меньшую универсальность;

2) необходимость очитки заготовок от окалины перед штамповкой, т.к. окалина может быть заштампована в поверхность поковки;

3) сложность конструкции штампов, их наладки и регулировка;

4) более высокая стоимость (в 3-4 раза).

|

|

|