|

Переработка дрожжевых и гущевых осадков

|

|

|

|

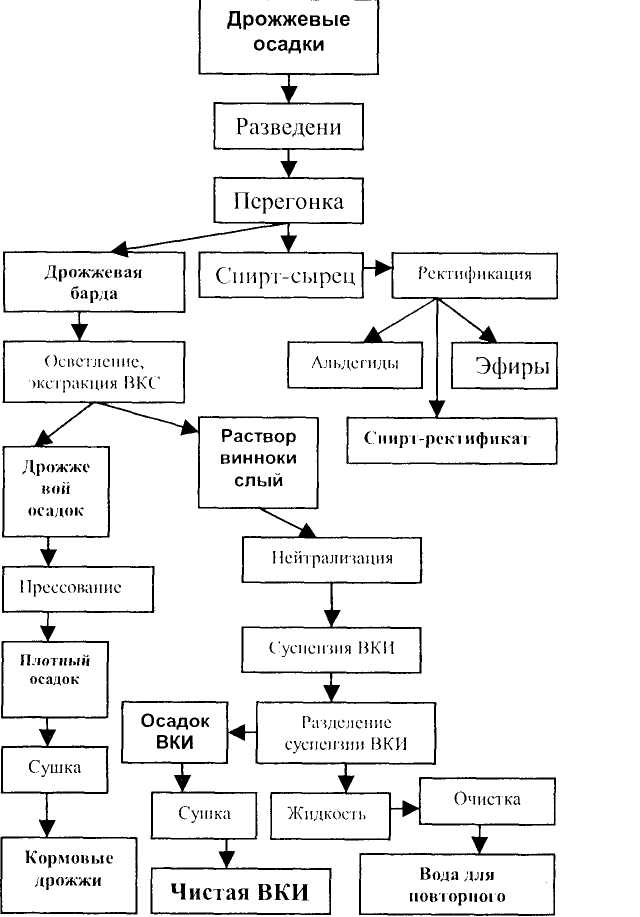

Основными операциями при переработке дрожжевых осадков и гущевых осадков являются: отжим (прессование) жидких осадков для отделения от них жидкой фазы (виноматериалов) и получения сгущенных осадков; разбавление сгущенных осадков водой; сбраживание разбавленных осадков от крепленых вин; перегонка сброженных разбавленных осадков с получением спирта-сырца и барды; извлечение из барды виннокислых соединений; получение ВКИ и белкового корма; очистка жидких отходов для повторного использования (рис. 19.12).

Отжим дрожжевых осадков. Жидкие дрожжевые осадки содержат до 5% по массе твердой фазы и 95% жидкой фазы (вода, спирт и другие летучие компоненты). Если условно считать, плотность жидкой и твердой фаз равна единице, то в 100 дал жидких дрожжей содержится 95 дал виноматериала и 5 дал твердой фазы. Выход виноматериалов из жидких дрожжей 75-80%. Основное внимание обращают на качество отделяемых виноматериалов, сохранение спирта и виннокислых соединений в отжатых дрожжах. Во время первой переливки виноматериалов жидкие дрожжи группируют по типам вырабатываемых виноматериалов, по сортам винограда при производстве сортовых виноматериалов и по фракциям сусла, из которых винома-териалы приготовлены.

Рис. 19.12. Процессуальная технологическая схема комплексной переработки дрожжевых осадков

Для вторичного отстоя и для переработки жидкие дрожжи закладывают на хранение. Хранят их в крупных емкостях с систематической доливкой и при оптимальной температуре. При хранении дрожжевые осадки уплотняются до содержания твердой фазы 7-10%, а виноматериалы осветляются. Выход виноматериала при декантации 50% и выше. Густые дрожжевые осадки фильтруют, а отжатые немедленно перерабатывают. Фильтрование и переработка дрожжевых осадков должна быть закончена до 1 апреля.

|

|

|

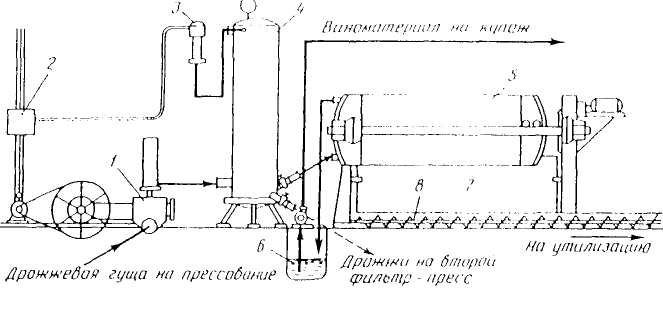

Густые дрожжевые осадки фильтруют на рамных фильтр-прессах типа ПМ-56-820 (рис. 19.13).

Рис. 19.13. Аппаратурно-технологическая схема прессования дрожжевых

осадков на рамном фильтр-прессе:

1 - мезговой насос; 2 - магнитный пускатель; 3 - сигнализатор давления; 4 -компенсатор давления, 5 - фильтр-пресс; 6 - сборник виноматериалов, 7 - поддон, 8 — шнековый транспортер

В качестве фильтровальной ткани применяют бязь, ревентух, лавсан, фильтробельтинг. На большинстве заводов применяют такую схему фильтрования (прессования) дрожжевых осадков. Густые дрожжевые осадки подают в приемный резервуар с мешалкой для придания всей массе однородной консистенции. Из приемного резервуара насосом ПНМ-28 осадки перекачивают в накопительную емкость (ресивер), а из него в межплиточное пространство фильтр-пресса.

Ресивер является компенсатором давления за счет того, что верхняя часть его заполнена воздухом и он снабжен контактным манометром и системой автоматического включения и выключения насоса

в заданных пределах давления прессования (0,3-0,4 МПа). Фильтрат из фильтр-пресса стекает в поддон или прямо в сборник фильтрата.

По окончании прессования фильтр-пресс разбирают, осадки в виде пластин выгружают в транспортер.

Более прогрессивным является применение для фильтрования автоматического фильтр-пресса типа ФПАКМ-25, в котором все операции отжима механизированы и автоматизированы. Окончательный отжим осадков на нем производится с помощью специальных диафрагм сжатым воздухом.

Более простые установки для фильтрования и отжима дрожжевых осадков оборудуются вместо поршневых насосов центробежными, а окончательный отжим дрожжей осуществляется сжатым воздухом, подаваемым в ресивер.

На ряде предприятий применяется более рациональная схема отжима дрожжевых осадков на рамных фильтр-прессах с использованием для подачи суспензии не поршневых, а центробежных насосов. Такие установки удобны для больших кустовых заводов для переработки дрожжевых осадков и для отдельных предприятий средней производительности.

|

|

|

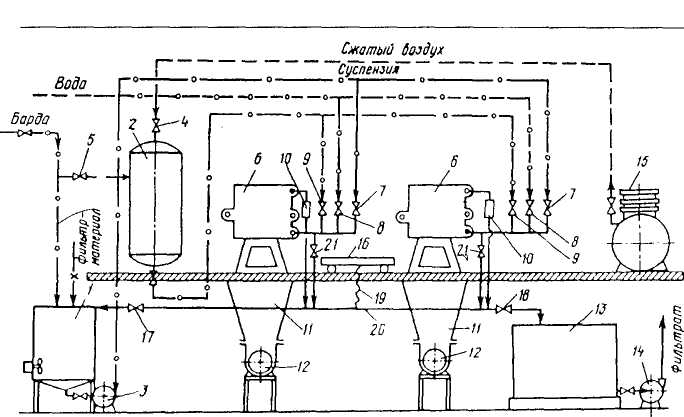

Установка состоит (Рис. 19.14) из ряда фильтр-прессов типа ПМ56-820 с фильтрующими плитами и рамами, изготовленными из нержавеющей стали. При использовании чугунных плит и рам последние тщательно покрываются антикоррозийными лаками. Фильтр-прессы устанавливают на площадке, поднятой над уровнем пола на 2-2,5 м, так чтобы под ними монтировались сборники фильтрата и суспензии. Под каждым фильтр-прессом установлен бункер, соединенный с транспортером. В качестве транспортера применяют лопастной шнек, способный перемешивать осадок, дробить и транспортировать его. У сборника суспензии установлен насос подачи на фильтр-пресс. На сборнике суспензии должен быть смонтирован бункер или дозатор фильтровальных добавок, которые необходимы при фильтровании барды.

Подача суспензии осуществляется центробежным насосом (типа СОТ, КНЛ-3 или другого типа с открытыми лопастям).

На площадке установки монтируют ресивер, необходимый для накопления воздуха, а также для использования его в качестве накопителя суспензии барды при пневмоподаче последней.

Рис.19.14. Схема установки отжима дрожжевых осадков и барды на рамных фильтр-прессах: 1 - сборник суспензии; 2 - ресивер; 3 - насос подачи суспензии; 4 - кран подачи воздуха в ресивер; 5 -

Рис.19.14. Схема установки отжима дрожжевых осадков и барды на рамных фильтр-прессах

кран подачи суспензии в ресивер; 6 - фильтр-пресс; 7 - кран подачи суспензии в фильтр-пресс; 8 - кран подачи промывной воды; 9 - кран подачи сжатого воздуха в фильтр-пресс; 10 - стеклянная вставка; 11 - бункер; 12 - транспортер; 13 - сборник фильтрата; 14 насос фильтрата; 15-компрессор; 16-поддон; 17-кран слива суспензии; 18 - кран слива фильтрата; 19 - шланг; 20 - трубопровод слива фильтрата; 21 - кран сброса давления и слива остатков суспензии.

Под плитами фильтр-прессов во время их работы для сбора капежей устанавливают поддоны, соединенные гибким шлангом с горизонтальным трубопроводом слива фильтрата.

|

|

|

Установка работает следующим образом. Дрожжевые осадки или барда по трубопроводу подводится в сборник суспензии, где перемешивается со вспомогательными фильтрующими добавками (при фильтрации дрожжевой барды) или с жидким разбавителем. В качестве добавок могут служить дробленная кукурузная кочерыжка, дробленные сухие корма и т.п. Насосом через коллекторы подачи суспензия подается через соответствующие краны в межплитное пространство фильтр-прессов. В начале фильтрования фильтрат мутный, поэтому его направляют обратно в сборник суспензии, а при выходе чистого фильтрата его направляют в сборник фильтрата, откуда насосом направляют на дальнейшую переработку.

После того, как производительность фильтрования значительно снизится, подача суспензии насосом прекращается, краны подачи ее закрывают и включают в работу сжатый воздух, соединяя коллектор подачи с ресивером. Отжим производится при повышенном давлении (0,8-1,0 Мпа) при минимальном выходе фильтрата. После окончания отжима кран подачи сжатого воздуха закрывают и открывают кран слива для удаления из межплитного пространства остатка фильтрата или суспензии.

По окончании фильтрования поддон из под плит отводится в сторону, осадок из пространства между плитами выгружают в бункер со шнековым лопастным транспортером и удаляют для дальнейшей его переработки.

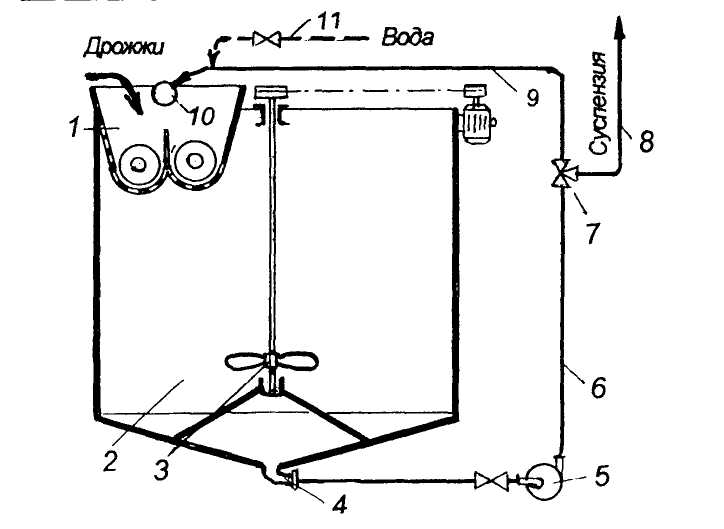

Отгонка спирта из дрожжевых осадков. Прессованные дрожжевые осадки размешивают с водой до получения однородной текучей массы с содержанием сухих веществ 8-10%. При содержании сухих веществ в прессованных дрожжах 20% их разбавляют водой 1:1, а с содержанием 30% 1:2. Разбавляют дрожжи в специальных аппаратах или мешалках. Наиболее простой является дробильно-сме-сительная установка, разработанная в НПО «Яловены». Она состоит из приемного бункера, в котором установлено два желоба с перфорированными стенками со шнеками. Приемный бункер установлен на цилиндрическом сборнике с пропеллерной мешалкой. Прессованные дрожжи шнеками дробятся на мелкие части, которые попадая в сборник, наполненный водой быстро размешиваются мешалкой до определенной консистенции. Такие мешалки используются на кустовых заводах Молдовы и в цехе переработки винограда совхоза-завода «Янтарный» (рис. 19.15.).

|

|

|

Дрожжевые осадки, в которых содержится сахар, сбраживают после разбавления периодическим способом.

Перегонку дрожжевых осадков ведут на аппаратах любой конструкции периодического и непрерывного действия. При переработке большого количества дрожжевых осадков крупных предприятий и кустовых заводов по переработке отходов виноделия используют брагоперегонные аппараты непрерывного действия, на малых предприятиях простые кубовые установки периодического действия.

Получение ВКИ. В технологических схемах получения ВКИ предусматривается перевод трудно растворимых солей винной кислоты в свободную винную кислоту или в ее легкорастворимые соли. Для перевода виннокислых соединений в более растворимые формы барду обрабатывают минеральными кислотами или кальцинирован-

Рис. 19.15. Дробильно-смесительная установка для разбавления

прессованных дрожжей.

1 - дробильная камера; 2 - резервуары; 3 - пропеллерная мешалка; 4 - всасывающий трубопровод; 5 - насос; 6 - нагнетательный трубопровод; 7 - трехходовый кран; 8 -трубопровод суспензии; 9 - труба оросителя; 10 - ороситель.

ной содой. Аппаратурно-технологическая схема получения ВКИ показана на рис. 19.17.

Получение ВКИ кислотным способом. Для обработки минеральными кислотами горячую барду перекачивают в реакторы с мешалками. Реакторы заполняют бардой на 1/3 объема и обрабатывают соляной или серной кислотой. Минеральные кислоты вступают во взаимодействие с солями винной кислоты:

| кнс | 4Н | 'А4 | - НС1-> | Н2С4Н4 | °6 + | KCI; |

| СаС, | ■ 2HCI - | » н2с4н | 1- СаС12; | |||

| 2КНС4 | н4о6 | + H2SO | 4->2Н2 | с4н6 | O6+K2SO4; | |

| СаС, | ,н | h2so4 | -^н2с4 | н4о6 | + Ca2SO4. |

Реакция виннокислых соединений с минеральными кислотами идет медленно и при температуре 65-70°С заканчивается через три часа. Кислоту вводят в барду небольшими порциями при постоянном

перемешивании и заканчивают при рН 2,2-2,5 или когда метилфио-летовая бумажка приобретает слегка синий цвет.

Массу в реакторах после обработки минеральной кислотой разбавляют в 3 раза горячей водой из дефлегматора, перемешивают и отстаивают в течение 8-12 ч. Прозрачный раствор декантируют и направляют в реактор-нейтрализатор, а осадок дважды промывают чистой водой, при этом отстоявшуюся жидкость после первой промывки направляют на нейтрализацию, а после второй - на разбавление барды, обработанной минеральной кислотой. Для ускорения осветления барды последнюю обрабатывают бентонитом и ПАА.

|

|

|

Нейтрализацию раствора винной кислоты проводят при температуре не ниже45-50°С 10%-ным раствором известкового молока или мелом до рН 6. ВКИ отделяют от раствора, промывают и сушат так же, как при получении ВКИ из диффузионного сока.

Получение ВКИ щелочным способом. При щелочном способе барду в реакторах обрабатывают 20%-ным раствором кальцинированной соды. Раствор соды приливают постепенно, при непрерывном перемешивании до тех пор, пока лакмусовая бумажка не покажет, что реакция стала щелочной (рН 7-7,5). Барду в реакторах разбавляют водой в 3 раза и осветляют. Как и при кислотном способе, осаждение ВКИ из раствора производят 20%-ным раствором хлористого кальция. ВКИ отделяют от раствора, промывают и сушат.

Наиболее широко в производстве применяют щелочной способ, так как при этом уменьшается коррозия металлов, из которых изготовлено оборудование, упрощается лабораторный контроль и техника безопасности.

При щелочном и кислотном способах производства ВКИ дрожжи теряют свои кормовые свойства и для их использования требуется специальная обработка с дополнительными материальными и энергетическими затратами.

Для производства ВКИ и кормовых дрожжей применяют также нейтральный способ. В дрожжевой барде, выходящей из перегонного аппарата, кислый виннокислый калий находится в растворе, так как его растворимость при 90°С составляет 57 г/дм3, при 70°С -32 г/дм3, а в барде его содержится 20-30 г/дм3. Поэтому для предупреждения кристаллизации кислого виннокислого калия в период осветления в барде необходимо сохранять температуру 75-80°С, что является еще важным условием для лучшего осветления. На основе опытов и научных разработок НПО «Яловены» и Бардарского опытно-

экспериментального завода этот способ внедрен в производство и рекомендован для широкого применения в виноделии.

При нейтральном способе предусматривается осветление барды без обработки ее минеральными кислотами. Прессованные дрожжи разбавляют водой до содержания сухих веществ 12-16%. Дрожжи после этого перегоняют. Барда осветляется отстаиванием при температуре 75-80°С. Для ускорения осветления применяют бентонитовую суспензию. После отстаивания 30-40% общего объема осветленной барды декантируют. В осветленной части барды содержится 1,5-2% ВКС. Осадок барды после декантации осветленной части подвергается двукратной промывке водой при содержании ВКС выше 1,5% или однократной - при содержании ВКС ниже 1,5%. При содержании ВКС в осадке барды ниже 0,7% его не промывают. Осадок барды промывают горячей водой температурой 75°С. Осветленную барду и промывные воды направляют на нейтрализацию, а промытые осадки дрожжей отгружают для дрожжевания кормов на животноводческие

фермы.

Осветленную барду для перевода солей винной кислоты в реакционную форму обрабатывают в реакторах раствором соды до рН 5,5-6. При рН выше 6,5 ВКИ получается мелкокристаллической и трудно осаждается. Для осаждения винной кислоты барду обрабатывают хлористым кальцием.

За рубежом при получении ВКИ вместо соды и хлористого кальция применяют сернокислый кальций и мел, химизм процесса

при этом:

2КНС.Н.О. + CaSOa-> СаС4Н О + KSO.;

446 4 446 2 4'

При осаждении ВКИ соблюдается соотношение 2: 1 (СаСО3:

CaSO4)

Краснодарским политехническим институтом, АН МССР, ВНИИВиВ «Магарач» было предложено в свое время применять для получения ВКИ из дрожжевых осадков схему с фильтрованием барды. Однако эта схема оказалась малоэффективной из-за плохой фильтру-емости барды. Для осуществления этого процесса НПО «Яловены» был предложен и проверен на производстве способ фильтрования барды с твердыми добавками, создающими фильтрующий слой. В качестве добавок рекомендовано применять отсевы дробленной кукурузной кочерыжки размером 0,8-1 мм в количестве 15-25% к твердой фазе дрожжевой суспензии. При этом значительно увеличивается производительность фильтровального оборудования, осадки хорошо

прессуются и не теряют кормовых качеств. Из осадков легко получать сухой дрожжевой корм.

Результаты испытания на Бардарском винзаводе показали, что с добавками производительность фильтр-пресса ФПАКМ-25 увеличивается почти вдвое, фильтрация должна вестись при температуре 70-90°С(рис. 19.16).

|

|

|