|

Определение полного усилия на валки (ролики).

|

|

|

|

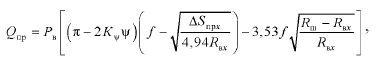

Ю.Ф. Шевакиным с сотрудниками разработано несколько методик расчета усилия металла на инструмент. Для расчета усредненного значения полного усилия при прокатке на станах ХПТ предложено выражение (1).

(1)

(1)

где K σ - коэффициент, зависящий от характера упрочнения металла и равный 1,42 для черных металлов и сплавов и 1,10…1,17 для сплавов на основе меди; σв 50% - сопротивление металла деформации при ε = 50 %; R ср = R0 - 0,25(d 0 + dт) - средний радиус валка на обжимном участке, здесь R0 - радиус валка на реборде.

Достоинством приведенной выше формулы является возможность определения усилий без предварительного расчета калибровки, обжатий в мгновенных очагах деформации по периметру и других параметров по длине обжимного участка.

Более точный расчет усилий при холодной прокатке в контрольных сечениях обжимной зоны осуществляют по формуле (2).

(2)

(2)

где р ср - среднее давление; Fк - горизонтальная проекция контактной поверхности.

Контактная поверхность включает участки редуцирования, обжатия стенки и упругого сплющивания инструмента. Величина редуцирования трубы в мгновенном очаге деформации прямо пропорциональна конусности оправки. При используемых на практике небольших значениях конусности (2tgα = 0,01…0,04), а также вследствие низких значений среднего давления редуцирования рред = (0,05… 0,10)σ s вкладом в Р в участка редуцирования обычно пренебрегают.

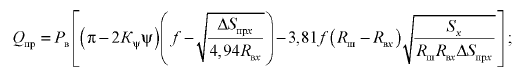

Площадь горизонтальной проекции контактной поверхности в сечении х составляет

(3)

(3)

где η = 1,26…1,30 – коэффициент формы контактной поверхности; k – среднее удельное сплющивание, k = 3,9 · 10–4 мм2/кг; σвх – сопротивление металла деформации с учетом степени деформации в сечении х, мм2/кг; R вх – радиус валка в сечении х.

|

|

|

При прокатке труб из медных и алюминиевых сплавов упругим сплющиванием обычно пренебрегают и в формуле, приведенной выше рассматривают только первое слагаемое.

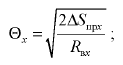

Среднее давление прокатки в контрольном сечении х можно рассчитать по эмпирическим формулам (4) и (3):

– для прямого хода клети

(4)

(4)

– для обратного хода клети

(5)

(5)

где n ш= 1,02… 1,08 - коэффициент, с помощью которого учитывают влияние среднего главного напряжения; R ш - радиус ведущей шестерни; R в х - радиус гребня валка в данном сечении; f – коэффициент трения.

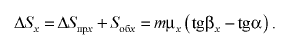

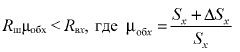

Суммарное обжатие по стенке за прямой и обратный ход приближенно равно

(6)

(6)

На основе многочисленных исследований рекомендуют использовать следующие соотношения:

(7)

(7)

Осевое усилие.

При холодной прокатке труб на заготовку со стороны валков действуют значительные осевые усилия разного знака. Это является результатом отсутствия равновесия горизонтальных сил, действующих в очаге деформации. Главное влияние на величину и направление осевого усилия оказывают силы трения на валке, зависящие в свою очередь от соотношения кинематических зон очага деформации. При прямом ходе клети очаг деформации состоит из зон отставания и опережения. В зону отставания направление сил трения совпадает с движением рабочей клети, а в зоне опережения – противоположно ему. При обратном ходе клети очаг деформации также состоит из зоны отставания, где направление сил трения совпадает с направлением движения рабочей клети, и зоны опережения, где силы трения и вектор скорости рабочей клети имеют противоположные направления.

Протяженность зон отставания и опережения при прочих равных условиях определяется радиусом ведущей шестерни в клети. При R в x / R ш < 1,0 возможно как отставание, так и опережение металла.

На основании анализа скоростных условий и их связи с силовыми параметрами процесса Ю.Ф. Шевакин предложил следующие формулы для расчета осевых усилий при холодной прокатке труб.

|

|

|

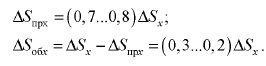

При прямом ходе клети рассчитываются два вспомогательных угла:

– Θх – центральный угол, определяющий протяженность очага деформации в зоне обжатия стенки

(8)

(8)

- ω х - угол, ограничивающий зону отставания металла относительно поверхности валка:

(9)

(9)

Если зона отставания мала по сравнению с зоной опережения, т.е. ω х < Θ х, то осевое усилие рассчитывают по формуле (10)

(10)

(10)

при ω х >> Θ х осевое усилие рассчитывают по формуле (11)

(11)

(11)

где ψ - угол развалки калибра (в радианах), составляющий при холодной прокатке труб обычно 30…35° (0,5…0,6 рад); К^ - коэффициент, характеризующий участие выпуска ручья в деформации металла; коэффициент К^ - переменный по длине ручья для прямого и обратного хода клети и зависит от характеристики поворотно-подающего механизма.

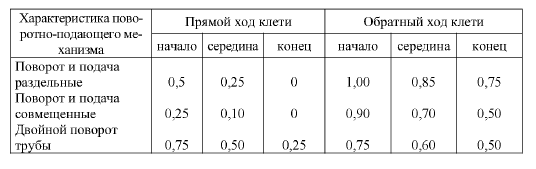

Таблица 9. Значения коэффициента К по длине ручья.

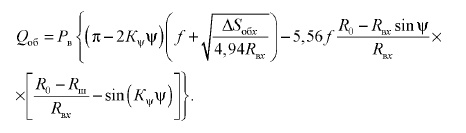

Осевое усилие при обратном ходе клети определяется по формуле (12)

(12)

(12)

В случае если  - коэффициент вытяжки при обратном ходе в мгновенном очаге деформации в сечении х, расчет ведут по формуле (13)

- коэффициент вытяжки при обратном ходе в мгновенном очаге деформации в сечении х, расчет ведут по формуле (13)

(13)

(13)

Обычно величина осевого усилия составляет 10…35 % от полного усилия металла на валки и достигает 60…80 кН на станах ХПТ-32; 100…130 кН на станах ХПТ-55 и 180…250 кН на станах ХПТ-75(90).

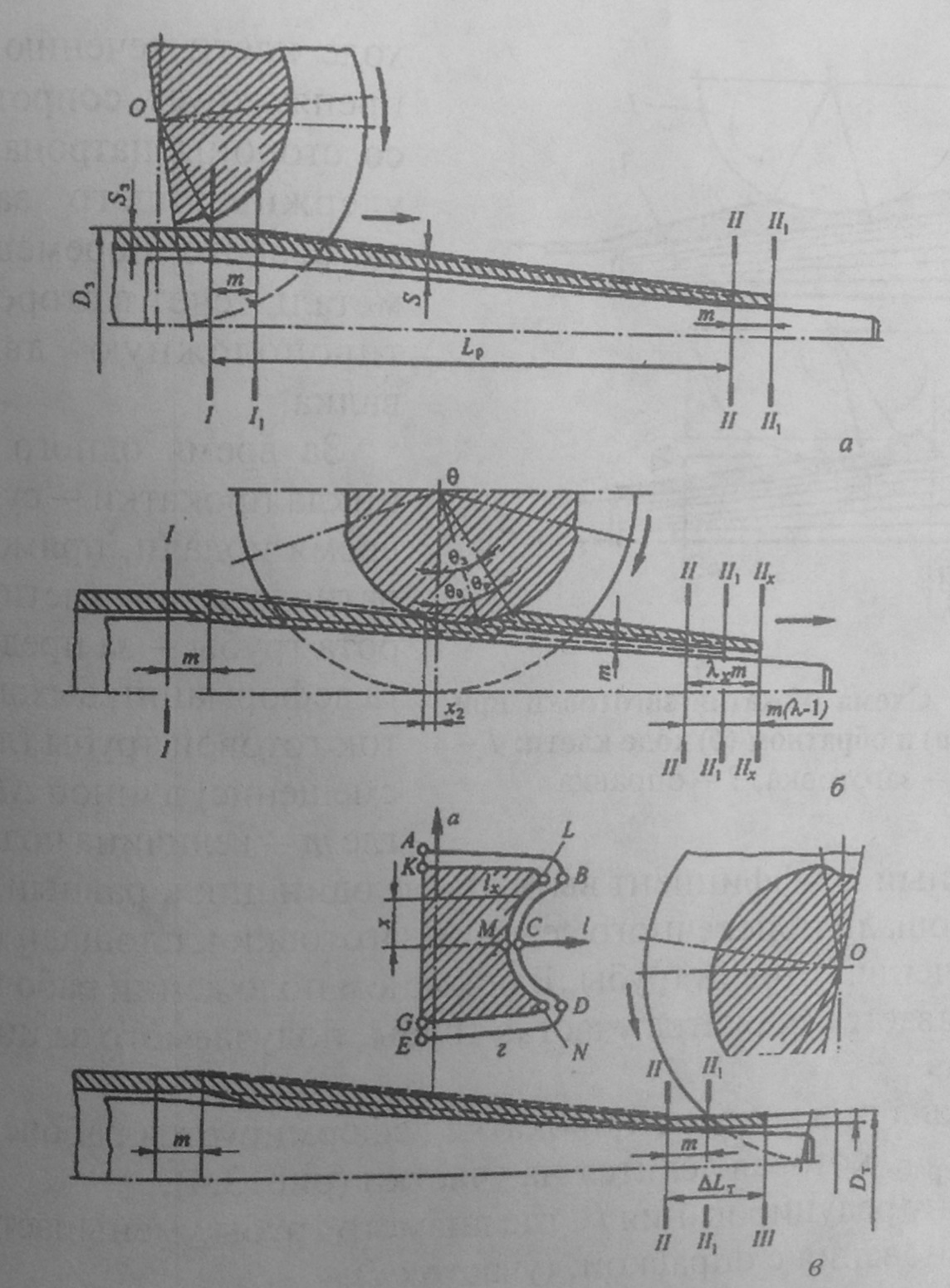

Рис. 5. Схемы а-в пластического формоизменения металла при холодной прокатке труб; ABCDE – контактная поверхность металла с валком, KLMNG – то же в зоне обжатия стенки трубы (см. в).

Рис. 10. Схема действия сил в мгновенном очаге деформации стана ХПТ.

Рв – вертикальная составляющая усилия металла на валок при прямом и обратном ходе клети;

Q – осевое усилие.

|

|

|