|

Технология изготовления рабочего инструмента

|

|

|

|

От качества прокатного инструмента зависит качество прокатываемых труб, поэтому он в первую очередь должен иметь точные размеры и высокий класс чистоты поверхности. Кроме того. Прокатный инструмент должен быть износостойким, обладать достаточной твердостью в сочетании с упругостью и вязкостью.

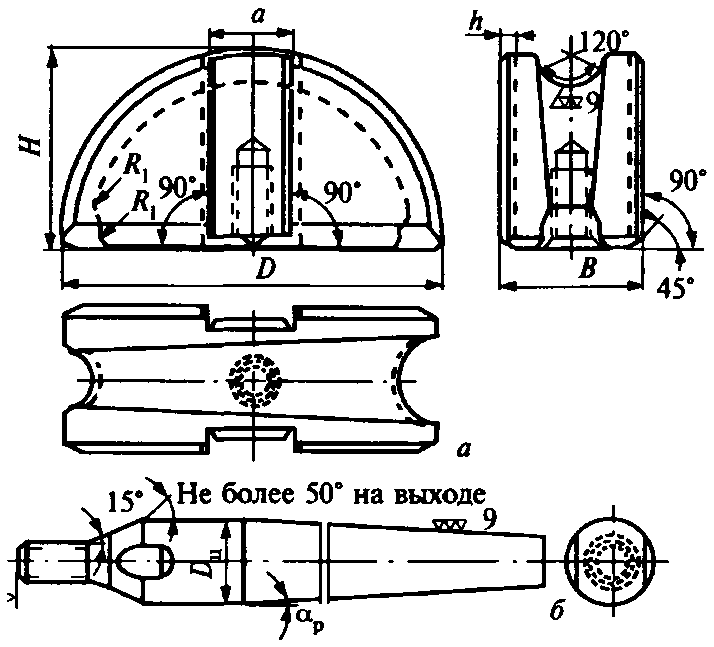

Рабочие валки рисунок 1,а изготовляют из стали 30ХГСА и подвергают объемной закалке до твердости НВ 250—320. В качестве исходной заготовки используют квадратные блюмы и круглые штанги, получаемые прокаткой на сортовых станах, которые подвергают свободной ковке для предания необходимой формы и размеров.

Рисунок 15 – Рабочий инструмент станов ХПТ: а — калибр; б — оправка

Поковки для калибров станов ХПТ-120 и ХПТ-250 имеет круглую форму. Перед механической обработкой поковки подвергают отжигу в камерных печах по режимам, соответствующим маркам стали. Твердость поковок после отжига должна быть в пределах НВ 170…250.

Механическую обработку поковок производят на токарных, фрезерных, строгальных и шлифовальных станках. Расточку и шлифовку калибров мелких и средних станов производят на специальных станках моделей ЛР40 и ЛР41, а крупных станов – на станках моделей 2692 и 2692Ш. после отжига производят предварительную механическую обработку поверхностей калибра с припуском на последующую чистовую обработку. После этого калибры подвергают закалке.

Охлаждение при закалке производится спрейером, который представляет собой трубу соответствующего диаметра, изогнутую в виде полукольца по форме ручья калибра. По внутреннему периметру полукольца просверлено несколько рядов отверстий диаметром 2…3 мм. Перед закалкой калибр ручьем вниз устанавливают в спрейере, который находится в ванне с водой, нагретой до 50…60 0С. После этого в спрейер под давлением 0,3…0,5 Мпа подается вода при температуре 18…25 0С. Длительность подачи воды колеблется от 2 до 4,5 мин в зависимости от размеров калибра.

|

|

|

После закалки калибры подвергают немедленному низкотемпературному отпуску для снятия закалочных напряжений. Отпуск производится в масляной ванне при 260…270 0С для стали марки ШХ15 и 200…220 0С – для сталей марок 60ХФА и 55ХФА. Твердость поверхности ручья калибров после закалки и отпуска должна составлять HRC 56…60, остальной части поверхности – HRC 50…57.

Самой ответственной операцией при механической обработке калибров является расточка и шлифовка ручья. Расточку ручья калибров рисунок 4 производят перед закалкой в соответствии с калибровкой и допуском на шлифовку. Калибры 1 устанавливают во вращающуюся вокруг оси XX планшайбу 2. Одновременно калибры вращаются вокруг центров O, в результате чего происходит расточка ручья резцом 3, укрепленным на борштанге 4, которая перемещается перпендикулярно оси ХХ. Перемещение борштанги производится с помощью, суппорта 5, который жестко связан с копиром 6, имеющим профиль, соответствующий профилю развертки ручья калибра. Кинематическая связь копира с поверхностью ручья калибров обеспечивает соответствие положения определенной точки копира и точки контакта резца с поверхностью ручья.

Рисунок 16 – Схема расточки ручья калибров

После шлифовки производят полировку ручья калибров при помощи пневматической машинки, на роторе которой укрепляют абразивный круг при полировке переходов к зевам и фетровый круг – при полировке поверхности ручья. Чистота поверхности после полировки должна быть не ниже 0,16  .

.

Оправки станов ХПТ и ХПТР для холодной прокатки изготавливают из сталей марок ШХ15, 60ХФА, 60С2ХФА. После механической обработки оправки подвергают термической обработке – закалке и отпуску. Перед закалкой оправки нагревают в камерных печах или соляных ваннах. Нагрев производят с максимальной скоростью до температуры 820…840 0С (сталь марки ШХ15) и 860…900 0С (сталь марки 60ХФА), время выдержки составляет 15…45 и 25…80 мин соответственно. Температуру нагрева и его продолжительность определяют исходя из диаметра оправок. Оправки из стали 60С2ХФА при закалке нагревают до температуры 830…860 0С с выдержкой в течение 10…60 мин. Отпуск оправок ведут при температуре 240…260 0С в течение 50…70 мин (сталь марки ШХ15) и при 180…260 0С в течение 60…150 мин(сталь марок 60ХФА и 60С2ХФА). Охлаждение после закалки и отпуска осуществляется в масле. После закалки и отпуска твердость рабочей части оправки должна быть в пределах HRC 54…60, твердость хвостика – в пределах HRC 25…35.

|

|

|

Оправка стана ХПТ представлена на рисунке 17.

Рисунок 17 – Оправка стана ХПТ

Оправки для прокатки металлов и сплавов с повышенной склонностью к налипанию на инструмент хромируют слоем толщиной 0,020…0,025 мм. После хромирования их подвергают повторной полировке.

Оправки к стержням крепят при помощи резьбы на хвостовике с использованием переходника, который вывинчивается из стержня в случае поломки хвостика. Оправки станов ХПТ состоят из цилиндрической и конической частей.

|

|

|