|

Прокатка на валковых станах ХПТ

|

|

|

|

Широкое распространение в отечественной и зарубежной практике станов холодной прокатки объясняется рядом преимуществ, благодаря которым достигаются: высокая точность размеров прокатываемых труб (допуски на внутренний или наружный диаметр могут быть выдержаны в пределах 4—9-го классов точности; поперечная разностенность не превышает 5—10 % от номинального размера); высокая чистота наружной и внутренней поверхности (в пределах 7—11-го классов); большие разовые обжатия (до 80—95 %) за один проход и коэффициенты вытяжки (2—7); значительное упрочнение металла за счет больших деформаций, возможность прокатки труб из труднодеформируемых металлов вследствие благоприятной схемы напряженного состояния; прокатка тонкостенных труб и труб переменного сечения по диаметру и толщине стенки; небольшой удельный расход металла.

Способом холодной (теплой) прокатки в нашей стране и на Украине производят до 50 %, а за рубежом — до 25 % холоднодеформированных труб; ее широко применяют для изготовления труб из высоколегированных (коррозионно-стойких, жаростойких, труднодеформируемых) легированных и углеродистых сталей и сплавов. На станах холодной прокатки производят трубы диаметром от 4,0 до 450 с толщиной стенки от нескольких долей миллиметра до 30 мм и более. К преимуществам холоднокатаных труб по сравнению с горячекатаными относят также однородность их механических свойств и мелкозернистую структуру.

Взаимодействие металла с деформирующим инструментом при прокатке происходит в мгновенных очагах деформации, непрерывная последовательность которых в пределах рабочего хода валков образует рабочий конус (рис. 1.5). По длине рабочего конуса происходит изменение наружного и внутреннего диаметра, а также толщины стенки заготовки так, что к его окончанию формируются конечные размеры прокатываемой трубы. Началом рабочего конуса принято считать поперечное сечение заготовки, на котором происходит ее встреча с калибрами вблизи ЗМТ, а концом – сечение готовой трубы, контактирующее с последним участком рабочей части ручья калибров вблизи ПМТ.

|

|

|

Рис. 10. Рабочий конус при холодной прокатке:

1 – калибр; 2 – оправка

Образующей поверхностью рабочего конуса является развертка a'b' самой глубокой линии ab ручья калибра (1) по диаметру (радиусу Rш) делительной окружности.

На рабочем конусе различают несколько участков:

• участок (зона) редуцирования протяженностью lред, где происходит уменьшение наружного и внутреннего диаметров заготовки до тех пор, пока ее внутренняя поверхность не войдет в соприкосновение с поверхностью оправки (2) (рис. 10);

• обжимная зона протяженностью lо, где происходит основная деформация металла – уменьшается диаметр и толщина стенки заготовки;

• калибрующий участок протяженностью lк, где происходит калибрование окончательных размеров прокатываемой трубы по наружному диаметру (рис. 10).

Формирование окончательных размеров готовой трубы Dт и tт происходит в пережиме – сечении рабочего конуса, лежащем на границе обжимного и калибрующего участков. В этом сечении кольцевая щель, образованная калибрами и оправкой, соответствует размерам готовой трубы с учетом упругой деформации системы "клеть-валки-металл-оправка". Протяженность указанных зон определяется калибровкой рабочего инструмента – формой линии, соединяющей начало и конец рабочего конуса. Обычно для расчета калибровки на рабочем конусе выбирают от 7 до 100 контрольных поперечных сечений, расположенных по ходу прокатки, для которых рассчитываются размеры инструмента. Далее при шлифовке калибров и оправки сглаживается соответствующей линией.

|

|

|

Форма и размеры мгновенного очага деформации на участках рабочего конуса имеют существенные отличия Мгновенный очаг деформации на участке редуцирования (рис. 11)

Рис. 11. Мгновенный очаг деформации в зоне редуцирования:

Rб – радиус бочки валка (калибра); Rш – радиус делительной окружности ведущей шестерни валка; θр – угол захвата характеризуется тем, что наряду с осевым течением металла, происходит его течение в радиальном направлении, приводящее в большинстве случаев к утолщению стенки.

Очаг деформации обжимного участка, как правило,состоит из двух частей: зоны редуцирования и зоны обжатия стенки (рис. 12). Протяженность этих зон зависит от величины подачи, конусности оправки, величины развала ручья и момента совершения подачи и поворота.

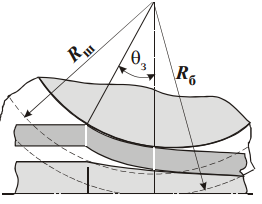

Рис. 12. Схема мгновенного очага деформации при холодной пильгерной прокатке труб:

а – для прямого хода валков; б – для обратного хода валков; θз – угол захвата;

θt – угол обжатия стенки; θр – угол редуцирования

При подаче заготовки перед прямым ходом валков и повороте перед обратным – зона редуцирования мгновенного очага деформации и соответствующий ей угол θр образуются за счет появления зазора между внутренней поверхностью рабочего конуса и оправкой, который тем больше, чем больше величина подачи и конусность оправки.

При обратном ходе валков, вследствие поворота рабочего конуса, зазор между оправкой и его внутренней поверхностью, образовавшийся в выпусках калибра, из горизонтальной плоскости переходит в вертикальное или близкое ему положение. Этот зазор и определяет величину зоны редуцирования очага при обратном ходе валков. Величина указанного зазора зависит от степени тесноты калибра, т.е. от величины развала ручья.

При осуществлении подачи и поворота перед прямым ходом валков, что имеет место у немецких станов выпуска до 1976 года, зона редуцирования в мгновенном очаге деформации при обратном ходе валков практически не образуется.

У станов ХПТ последних моделей осуществление подачи и поворота предусматривается как перед прямым, так и перед обратным ходом валков, что получило название двойной подачи и двойного поворота, но не смысле их двойной величины (от номинального значения), а в смысле их двукратного совершения. В связи с этим мгновенный очаг деформации обжимного участка у таких станов всегда имеет зону редуцирования.

|

|

|

Термообработка

Отжиг (рекрестализационный) ведут по следующему режиму: нагрев трубы до температуры, превышающей температуру кристаллизации на 30-50°, выдержка и медленное охлаждение. Для труб из углеродистых сталей с 0,08-2%С температура отжига составляет 680-700°. Отжиг труб из стали ШХ-15 проводят при температуре 790±10°С с выдержкой в течение 1-2 часов и быстрым охлаждением до 720°С, замедленным - до 650°С, а затем на воздухе. При отжиге снижается твердость металла, повышается вязкость, снимаются внутренние напряжения, устраняется структурная неоднородность.

Нормализация протекает по схеме: нагрев труб до температуры выше температуры рекристаллизации на 50°С, непродолжительная выдержка для прогрева и завершения фазовых превращений с последующим охлаждением на воздухе. Для низкоуглеродистых сталей нормализацию применяют вместо отжига при 850-1000 (без выдержки), а для легированных сталей при 950-1050°С с выдержкой, равной 1минута на 1 миллиметр толщины стенки трубы. Охлаждение углеродистых сталей проводят на открытом воздухе, а легированных в ванне с водой. Нормализация устраняет крупнозернистую структуру, полученную при деформации; уменьшает внутренние напряжения; повышает механические свойства стали.

Закалку ведут по схеме: нагрев трубы до температуры растворения избыточных фаз, выдержка и быстрое охлаждение со скоростью, превышающей критическую. Обычно применяется температура закалки труб с последующим охлаждением водой. Чтобы снизить фазовые напряжения закалки обязательно проводят отпуск, который является окончательной операцией термической обработки. Схема отпуска: нагрев труб в закаленном состоянии до температуры ниже интервала превращений, выдержка при этой температуре и последующее охлаждение с определенной скоростью. В результате отпуска сталь получает требуемые механические свойства: повышенную вязкость при сохранении прочности и упругости, уменьшение внутренних напряжений.

|

|

|