|

Разработка технологического процесса сборки изделия

|

|

|

|

1.1. Общие сведения

После изготовления или ремонта деталей изделия следующим этапом являетоi его сборка, которая подразделяется на узловую и общую. Предварительно выполняв i ся узловая сборка деталей, образующих сборочную единицу, при этом выбирается базовая деталь - основа сборочной единицы. Общая сборка изделия представляет собой последовательность операций по образованию соединений и сопряжений деталей и сборочных единиц для получения изделия; последняя выполняется на специальном стенде, оборудованным соответствующим технологическим оснащением и грузо подъемными устройствами.

Для разработки технологического процесса сборки (ТПС) необходимо иметь чертеж общего вида изделия с разрезами и сечениями для лучшего понимания коне i рукции и назначения изделия и его деталей, спецификацию изделия и технические условия на сборку (приемку).

Разработка (проектирование) технологического процесса сборки изделия выполняется поэтапно:

анализ конструкции и условий работы изделия и его составных частей; выбор типа производства в зависимости от заданной программы выпуска изделия, выбор организационной формы сборки изделия;

отработка конструкции изделия на технологичность, если на первом этапе обнаружены недостатки конструкции деталей и узлов;

составление технологических узловой и общей схем сборки; разработка маршрута технологического процесса сборки по операциям (переходам);

выбор метода обеспечения заданной точности при сборке;

подбор средств технологического оснащения для выполнения сборочных one

раций;

нормирование операций сборки;

контроль качества сборки согласно технической документации; испытание собранного изделия сог ласно программе;

|

|

|

4

расчет технико-экономической эффективности разработанного технологического процесса сборки изделия.

Указанная методика основывается на разработанной нормативно-технической документации и руководящих материалах по сборке изделий.

1.2. Цель практического занятия

Разработать технологический процесс сборки заданного изделия согласно вышеприведенной методике.

1.3. Пример выполнения практического задания

1.3.1. Исходные данные

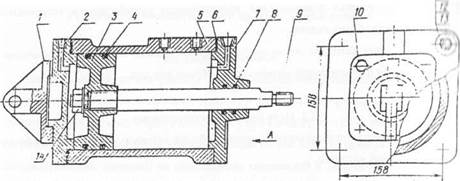

Дан чертеж общего вида изделия - пневматического качающегося цилиндра, используемого в станочных приспособлениях и других устройствах (рис 1.1).

Пневматический качающийся цилиндр используется в станочном оборудовании в качестве силового агрегата. К отверстиям в его крышках I и 7 от воздухораспределительного устройства подводятся шланги, оканчивающиеся штуцерами, по одному из которых подводится сжатый воздух, а по второму шлангу воздух выпускается в атмосферу. Под действием сжатого воздуха поршень 3 со штоком 9 совершает возвратно-поступательные перемещения. Поршень располагается в корпусе (цилиндре) 5, который закрывается передней крышкой 7 с уплотнением 8 штока 9 и задней крышкой I с проушиной.

Обе крышки I и 7 присоединяются к корпусу через паронитовые прокладки 6 для предотвращения утечек сжатого воздуха. Поршень 3 имеет две проточки, в которых располагаются резиновые кольца 4. Шток 9 соединяется с поршнем 3 с помощью гайки 14. Проушина позволяет совершать цилиндру 5 качания.

5

//

Рис. 1.1. Пневматический качающийся цилиндр:

1 - фланец, 2 - крышка, 3 - поршень, 4 - кольцо, 5 - цилиндр, 6 - прокладка,

7 - крышка, 8 - кольцо, 9 - шток, 10 - болт, 11 - шпилька, 12 - гайка, 13 - шайба, 14 - гайки

1.3.2. Решение

Необходимое количество изделий определяется программой выпуска серии станков в несколько десятков единиц. Так как каждая операция выполняется на одном рабочем месте одним или группой рабочих, то организационной формой сборки дам ного изделия является стационарная сборка при малосерийном производстве.

|

|

|

Отсутствие недостатков в конструкции деталей и узлов в целом исключает oi работку конструкции качающегося цилиндра на технологичность.

Имея полное представление о конструкции изделия, переходят к составлению технологических схем сборки. Первой сборочной единицей является корпус (цилиндр) со шпильками II, второй сборочной единицей является поршне-штоковый узел в с<> ставе поршня 3, кольца 4, штока 9 и гайки 14, третьей - передняя крышка с кольцом X и прокладкой 6, четвертой - крышка задняя с фланцем I, болтом 10, прокладкой 6.

В каждой сборочной единице определяется базовая деталь: в 1-й - корпус, во 2-й - поршень, в 3-й - крышка передняя, в 4-й - крышка задняя. За базу при общей сборке изделия принимается 1-я сборочная единица. Все вышесказанное позволяем составить технологические схемы сборки изделия, приведенные на рис. 1.2.

6

| J | Поршень |

|

| |

| « | Кольцо |

|

| |

| 9 | Шток |

|

| |

| Гайна | |

а

| с; | |

| сх | |

| о | |

| хг |

Cm

Крышка

передняя

Сб.З

Кольцо

Прокладка

Узловая сборка

Поршсмо

Гт

Хроника До задняя г*

Фланец

10

Болт

Прокладки

Узловая сборка

Крышка

передняя

>. Нант

Ок

И

О

Узловая сборка

Крышна W задняя

Шпилька

О/пцач с 1

Сборка базовой

Корпус

группы

Конт.

| о | *3 ч? | *5» с» 51 | ||||

| £ | •л |

* с* <с> ч.

•fsS

j-

i®8

'J

Рис.1.2. Технологическая схема сборки изделия качающегося цилиндра

На технологических схемах приняты следующие обозначения: вертикальные линии со стрелками обозначают последовательность сборки сборочных единиц (узлов), а горизонтальные линии в центре схемы - общую сборку изделия. Условные обозначения, содержащие технологические указания: Ст - сборка на стенде, Вр - сборка на верстаке, К - кантование, С - сверление, В - выверка (базирование), Конт - проверка узлов изделия, И - испытание, ОК - окраска.

Далее составляется спецификация на чертеж изделия, представленная в табл. 1.1.

7

Спецификация на чертеж изделия

Таблица I I

Фор

мат

Зона

Пози

ция

Обозна

|

|

|

чение

Наименование

Коли

чество

Примечание

Документация:

А2

240500 СБ

Сборочный чертеж

Технические условия на сборку

Инструкция на окраску и др.

Сборочные единицы:

| АЗ | 240510 | Корпус | 1 | |||

| АЗ | 240520 | Поршень | 1 | |||

| АЗ | 240530 | Крышка передняя | 1 | |||

| АЗ | 240540 | Крышка задняя | 1 | |||

| Детали: | ||||||

| А4 | 1 | 240541 | Фланец | 1 | ||

| А4 | 2 | 240531 | Крышка передняя | 1 | ||

| А4 | 3 | 240521 | Поршень | 1 | ||

| А4 | 4 | 240522 | Кольцо | |||

| А4 | 5 | 240511 | Цилиндр | 1 | ||

| А4 | 6 | 240542 | Прокладка | |||

| А4 | 7 | 240540 | Крышка задняя | 1 | ||

| А4 | 8 | 240541 | Кольцо | 2 | ||

| А4 | 9 | 240523 | Шток | 2 | ||

| Стандартные изделия: | ||||||

| 10 | Болт Ml0x38 | 4 | ||||

| 11 | Шпилька Ml 2x42 | 8 | ||||

| 12 | Гайка Ml 2 | 8 | ||||

| 13 | Шайба М12 | 8 | ||||

| 14 | Г айка М20 | 1 | ||||

| Материалы: | ||||||

| Паронит | 0,5 м2 | |||||

Представленные технологические схемы узловой и общей сборки изделия служат базой для проектирования (разработки) технологического процесса сборки выбранного изделия, который представляется в виде маршрутной карты.

Для мелкосерийного производства при стационарной форме сборки наиболее приемлемый метод обеспечения точности - это селективная сборка (метод групповой взаимозаменяемости).

Маршрутная технология сборки изделия позволяет осуществить подбор соответствующего технологического оснащения для выполнения каждой операции сборки.

Технологическое оснащение рабочего места включает верстак, слесарные тиски с медными прокладками для губок тисков, мерительный инструмент, гаечные ключи разных размеров, молоток, медную выколотку, электродрель, керн и др.

Для нормирования операций сборки составляются операционно-переходные карты на каждую законченную операцию. При рассмотрении операции сборки базовой группы - Сб.1 установлено, что эта операция имеет два установа (часть операции, выполняемая при неизменном закреплении сборочной единицы) или две позиции (фиксированное положение, занимаемое сборочной единицей вместе с приспособлением относительно оборудования и инструмента), восемь переходов (законченная часть операции, характеризуемая постоянством инструмента и собираемых поверхностей, участвующих в сборке) по количеству ввинчиваемых шпилек и ряд вспомогательных переходов.

|

|

|

Пример оформления операционно-переходной карты приведен в табл. 1.2.

Таблица 1.2

Операционно-переходная карта

| Номер перехода | Содержание перехода | Оборудование | Норма времени | Исполнитель |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Очистить все отверстия от стружки и грязи | Крючок | 0,1 нч | Слесарь 1-го разряда |

| 2 | Установить и закрепить корпус | Верстак | 0,2 нч | |

| 3 | Завернуть шпильку | Шпильковерт | 0,1 нч | Слесарь 3-го разряда |

| 4..„б | Повторить переход 3 еще три раза | ... | 0,3 нч |

9

Продолжение табл. 1

| 1 | 2 | 3 | 4 | 5 |

| 7 | Переустановить корпус | Верстак | 0,2 нч | |

| 8...11 | Повторить переход 3 еще четыре раза | Шпильковерт | 0,4 нч | |

| 12 | Контроль операции | ... | 0,4 нч | Мастер ОТК |

| 13 | Снять корпус и передать на следующую операцию | 0,2 нч | Слесарь 1-го разряда |

1.4. Вывод

Выполнен анализ конструкции изделия - качающегося цилиндра, на основании которого составлены технологические схемы сборки, маршрутная карта процесса, спецификация, а также операционно-переходная карта для нормирования операции.

1.5.3адание на практическое занятие

Задание на практическое занятие представлено в табл. 1.3.

Таблица 1.3

| Вариант | Наименование изделия | Примечание |

| А | Двигатель марки | Чертежи изделий бе |

| Б | Центробежный насос | рутся из каталога |

| В | Цилиндрический редуктор | |

| Г | Рулевое устройство | |

| д | Траловая лебедка |

1.6. Контрольные вопросы

1. Что понимается под сборочной единицей?

2. Как изображаются на технологической схеме деталь и сборочная единица?

3. Что входит в содержание технологической операции?

4. Форма и содержание маршрутной карты?

5. Форма и содержание спецификации изделия?

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 8

РАСЧЕТ ТРУДОЕМКОСТИ РЕМОНТА ВАЛОГРЕБНОГО КОМПЛЕКСА

6.1 Общие сведения

6.1.1 На рис. 6.1 представлен валогребной комплекс судна (ВГК), в

состав которого входит гребной винт (2), гребной вал (3), дейдвудное

устройство, состоящее из дейдвудной трубы (5), запрессованной в яблоко

ахтерштевня (4). В дейдвудную трубу запрессованы капролоновые носовая (16)

и кормовая (17) дейдвудные втулки, которые являются опорами гребного вала.

Гребной винт крепится к гребному валу с помощью гайки (1). Для

предотвращения попадания морской воды в корпус судна дейдвудное

устройство имеет носовое уплотнение, состоящее из корпуса сальника (8),

|

|

|

сальниковой набивки (7) и нажимной грундбуксы (9). На носовом конце

гребного вала с помощью гайки (13) крепится коническая полумуфта (14),

последняя с помощью болтов и гаек (10) соединяется с подобной полумуфтой

промежуточного вала (11, 12). Рабочие шейки гребного вала защищены от

коррозии бронзовыми облицовками: носовой (15) и кормовой (18). Поверхность

гребного вала между облицовками защищается от коррозии гидропокрытием

(6), в качестве которого используется стеклоткань, пропитанная эпоксидной ~ ~

смолой. В качестве смазки при работе комплекса используется морская вода,

которая прокачивается через зазор между облицовками гребного вала и

дейдвудными втулками. На рис. 6.1 представлено дейдвудное устройство

открытого типа, а в устройстве закрытого типа сальниковое уплотнение

устанавливается и в кормовой части для обеспечения охлаждения и смазки

машинным маслом. Дейдвудные трубы бывают вкладные и вварные. Вкладная

дейдвудная труба в кормовой части имеет наружные посадочные поверхности

для запрессовки в «яблоко» или мортиру ахтерштевня и крепится с помощью

гайки, фланца или сварки; в носовой части дейдвудная труба имеет посадочную

поверхность под приварыш или фланец, с помощью которого ее закрепляют к

кормовой водонепроницаемой переборке. Вварные дейдвудные трубы

76

кормовым концом вваривают в торец к яблоку ахтерштевня, а носовым концом закрепляют к кормовой переборке. Гребные валы бывают сплошными или полыми, цельными или составными (кормовой собственно гребной вал и носовой дейдвудный вал).

Рис. 6.1. Валогребной комплекс:

1 — гайка крепления гребного винта; 2 - гребной винт; 3 - гребной вал;

4 - «яблоко» ахтерштевня; 5 — дейдвудная труба; 6 - гидроизиляционное покрытие; 7 — сальниковая набивка; 8 — корпус сальника; 9 — нажимная втулка; 10-болт; 11 - муфта; 12 - промежуточный вал; 13-гайка крепления муфты;

14 - полумуфта коническая; 15 — носовая облицовка гребного вала;

16 - носовая дейдвудная втулка; 17 - кормовая дейдвудная втулка;

18 - кормовая облицовка гребного винта

Кормовой конец гребного вала имеет конус 1:10^-1:15, на который насаживается гребной винт.

При наличии винта с регулируемым шагом (ВРШ) кормовой конец гребного вала имеет обычно фланец для соединения с гребным винтом. Носовой конец гребного вала конструктивно обычно выполняется с фланцем или с конусом со шпоночными пазами.

77

Для предотвращения повреждений на гребной вал насаживают цилиндрические облицовки, которые обеспечивают хорошую работу с антифрикционным материалом подшипников. На рис. 6.1 показан типовой вариант с двумя облицовками, перекрывающими опорные части на 60-100 мм.

Подшипники дейдвудных устройств открытого типа обычно бывают трех видов: неразъемные с набором резинометаллических и капролоновых вкладышей; неразъемные с набором вкладышей из бакаута, древесно-слоистого пластика, капролона и текстолита; разъемные с набором резинометаллических вкладышей из бакаута. Подшипники из капролона выполняются бесфланцевыми до диаметра вала 300 мм и с фланцами - от 150 до 650 мм.

В закрытых дейдвудных устройствах в качестве материала подшипников используются баббиты, имеющие высокую стойкость к коррозии и пластичность.

6.1.2 В процессе эксплуатации гребной вал, дейдвудное устройство и гребной винт подвержены большим статическим и динамическим нагрузкам, включая вибрацию. Для ВГК характерно появление различных дефектов, основными из которых являются: износы облицовок вала, дейдвудных втулок, коррозия и эрозия лопастей гребного винта, нарушение гидропокрытия и другие дефекты. Появление указанных дефектов, значения которых близки или превышают допустимые значения, обусловливают необходимость проведения ремонта валогребного комплекса для устранения выявленных дефектов. Ремонт дефектов ВГК производят в случае, если их параметры (параметр) превысят допускаемые до следующего планового освидетельствования или ремонта. Основными технологическими процессами (этапами) при ремонте ВГК являются: разборка (демонтаж), ремонт, сборка (монтаж).

Порядок разборки валопровода ВГК следующий: снимают гребной винт, демонтируют дейдвудный сальник, выпрессовывают соединительные болты во фланцах, разбирают муфту и полумуфту коническую, снимают крышку

/8

опорных подшипников, демонтируют вал и дейдвудную трубу, при необходимости.

При ремонте гребного вала осуществляются следующие основные технологические процессы и операции:

1) Восстановление шеек вала и облицовку производят протачиванием на следующий ремонтный размер (при износе облицовки более чем на 50% её заменяют) или производят электронаплавку или электрометаллизацию с последующей проточкой и шлифовкой;

2) Трещины, подлежащие ремонту, разделывают под сварку и производят заварку при определенном температурном режиме;

3) Шпоночные гнезда гребного вала фрезеруют на большую ширину или наплавляют с последующей фрезеровкой;

4) Отверстия во фланцах растачивают на большой диаметр или наплавляют с последующей их калибровкой;

5) Изгиб гребного вала устраняется на станке или на стенде с местным подогревом.

Сборку ВГК начинают с запрессовки дейдвудных втулок и закрепления их стопорами или болтами; заводят гребной вал с проверкой наличия нажимных втулок сальника; насаживают и закрепляют гребной винт,набивают и зажимают дейдвудный сальник.

Соединение гребного вала с промежуточным проверяют на смещение и излом традиционными методами.

При ремонте гребного винта выполняются следующие основные процессы и операции:

1) Коррозионный износ лопастей устраняют наплавкой с последующей обработкой лопастей по шаблонам;

2) Изгиб лопастей устраняется правкой на специальном стенде или постели-кондукторе;

79

3) Трещины стальгых винтов, подлежащие ремонту, заваривают электросваркой, а трещины на бронзовых и латунных винтах - газовой сваркой;

4) Конус ступицы винта обрабатывается под конус вала с пригонкой шабрением.

После ремонта винтов проводят статическую балансировку винта при частоте вращения до 300 об/мин, при большой частоте вращения проводят динамическую балансировку.

Общие требования по ремонту ВГК содержатся в источнике [1]. Более подробно технологические процессы ремонта ВГК изложены в нормативных документах, согласованных с Морским Регистром РФ [2].

6.2 Нормативы трудоемкости работ при ремонте ВГК

Трудоемкость ремонта ВГК представляет собой затраты труда производственных рабочих, выраженные в нормированных часах [3].

Трудоемкость ремонтных работ измеряют в нормо-часах (нормо-ч) и человеко-часах (чел.-ч). Технологическая трудоемкость (нормо-ч) - нормируемые затраты труда производственных рабочих, необходимые для выполнения заданного производственного объема работ.

Трудоемкость, выраженную в чел.-ч, получают от деления нормируемой технологической трудоемкости в нормо-ч на средний процент выполнения норм выработки.

Для проведения расчетов трудоемкости ремонта ВГК используются типовые отраслевые нормативы, до сих пор применяемые на предприятиях.

Новые нормативы, разрабатываемые на предприятиях, учитывающие специфику производственных условий по составу работ и трудоемкости, мало отличаются от ранее сложившихся отраслевых нормативов.

80

В нижеприведенных таблицах даны нормативы штучнокалькуляционного времени на операции ремонта типового ВГК, представленного на рис. 6.1.

Приведенные в таблицах нормы времени представляют собой штучнокалькуляционное время, т.е. включающее в себя оперативное время, дополнительное время (обслуживание рабочего места, естественные надобности и отдых) и подготовительно-заключительное время.

Нормы времени, приведенные в таблицах, даны на производственное звено (бригаду) в чел.-ч - в нормах учтена суммарная нормированная трудоемкость всех участников звена (бригады). Например, если норма времени составляет 4 чел.-ч, а состав звена определен в два человека, то это значит, что на каждого рабочего установлено, в среднем, по 2 ч.

Состав бригады в таблицах указан, например, 4-3-1 - это значит, что работу выполняют три человека с разрядами: 4, 3, 1.

Поправочные коэффициенты к нормам времени должны применяться в точном соответствии с обусловленными отклонениями: если к норме времени 2чел.ч. применяется коэффициент 1,2, то окончательная норма времени будет 2>=1,2=2,4 чел.-ч. Например, коэффициент, учитывающий проведение работ на судне относительно цеха, равен 1,2-^1,4 в зависимости от условий.

Расценка выполненной работы производится по отдельным тарифным ставкам занятых рабочих или по среднечасовой тарифной ставке, вычисленной предварительно для звена (бригады) рабочих.

Время на необходимые в процессе работы переходы, связанные с рассматриваемым технологическим процессом, протяженностью до 200 м, включены в норму. Время на переходы более 200 м нормируются отдельно из расчета 0,30 чел.-ч за 2 км пути.

81

Ниже в таблицах указаны нормы времени, необходимые для нормирования типовых работ при ремонте ВГК.

Таблица 6.1

Гребной винт с гайкой

| Операция | Состав бригады | Диаметр вала, мм | ||||

| 150 | 175 | 200 | 250 | 300 | ||

| Открутить и снять гайку и винт | 4-2-1 | 2,6 | зд | 3,6 | 4,1 | 4,7 |

| Установить винт и закрутить гайку | 5-3-1 | 3,1 | 3,8 | 4,5 | 5,8 | 6,7 |

Таблица 6.2

Гребной винт фиксированного шага

| Операция | Состав бригады | Диаметр гребного вала, мм | |||||

| 250 | 300 | 350 | 400 | 450 | 500 | ||

| Снять винт | 4-2-1 | 6,11 | 7,31 | 8,34 | 9,46 | 10,58 | 11,70 |

| Установить гребной винт | 5,3,2 | 7,74 | 8,46 | 11,10 | 12,73 | 14,62 | 15,34 |

Таблица 6.3

Фланцевое (болтовое) соединение валов

| Операция | Состав бригады | Диаметр болтов соединения, мм | |||||

| 50 | 60 | 70 | 80 | 90 | 100 | ||

| Разобрать | 3-2 | 0,26 | 0,53 | 0,75 | 0,9 | 0,3 | 1,2 |

| Собрать | 4-2 | 0,53 | 0,75 | 0,9 | 1,03 | 1,2 | 1,28 |

82

Таблица 6.4

Полумуфта фланцевая

| Операция | Состав | Диаметры вала, мм | |||||

| бригады | 150 | 200 | 250 | 300 | 350 | 400 | |

| Спрессовать | 4-3-2 | ||||||

| муфту: | |||||||

| коническую | 1,4 | 1,7 | 3,1 | 3,7 | 4,2 | 4,7 | |

| цилиндри ческую | -II- | 2,0 | 2,43 | 4,4 | 5,1 | 5,8 | 6,6 |

| Пригнать по конусу вала | 4-3 | 4,05 | 4,94 | 5,83 | 6,64 | 7,53 | 8,18 |

| Напрессовать: коническую | 3-2 | 1,13 | 1,62 | 2,03 | 2,43 | 2,84 | 3,24 |

| цилиндри | |||||||

| ческую | 1,62 | 2,43 | 3,24 | 3,65 | 4,05 | 4,86 | |

Таблица 6.5

Сальник дейдвудного устройства

| Операция | Состав бригады | Диаметры вала, мм | |||||

| 250 | 300 | 350 | 400 | 450 | 500 | ||

| Разобрать | 4-2 | 2,27 | 2,67 | 3,08 | 3,48 | 4,05 | 4,37 |

| Собрать | 4-2 | 4,13 | 5,1 | 6,08 | 7,21 | 8,26 | 9,32 |

83

Вал гребной

Таблица 6.6

| Операция | Состав бригады | Длина вала | Диаметры вала, мм | |||||

| 150 | 200 | 250 | 300 | 350 | 400 | |||

| Вывести из | 4-2-1 | 3000 | 1,33 | 1,68 | 2,04 | 2,32 | 2,56 | 3,76 |

| дейдвуда | 3600 | 1,75 | 2,03 | 2,17 | 2,28 | 2,48 | 2,98 | |

| 4200 | 1,82 | 2,17 | 2,45 | 3,06 | 3,42 | 3,71 | ||

| 4800 | 1,96 | 2,31 | 2,59 | 3,34 | 2,89 | 4,61 | ||

| 5400 | 2,03 | 2,38 | 2,73 | 3,54 | 4,23 | 4,9 | ||

| 6000 | 2Д | 2,52 | 2,87 | 3,72 | 4,69 | 5,73 | ||

| 6600 | 1,17 | 2,59 | 3,01 | 3,93 | 4,89 | 5,91 | ||

| 7200 | - | 2,87 | 4,03 | 4,46 | 4,98 | 5,86 | ||

| Завести в | 4-2-1 | 3000 | 1,86 | 1,89 | 2,12 | 2,26 | 2,57 | 2,84 |

| дейдвуд | 3600 | 2,03 | 2,1 | 2,31 | 2,54 | 2,73 | 2,96 | |

| 4200 | 2,24 | 2,38 | 2,52 | 2,63 | 2,78 | 2,98 | ||

| 4800 | 2,45 | 2,59 | 2,87 | 2,96 | 3,11 | 3,47 | ||

| 5400 | 2,59 | 2,8 | 3,15 | 3,3 | 3,5 | 3,72 | ||

| 6000 | 2,8 | 3,08 | 3,43 | 3,52 | 3,66 | 3,82 | ||

| 6600 | 3,01 | 2,29 | 3,71 | 3,89 | 4,21 | 4,47 | ||

| 7200 | 3,22 | 3,5 | 3,99 | 4,03 | 4,34 | 4,56 | ||

Таблица 6.7

Корпус сальника дейдвуда

| Операция | Состав бригады | Диаметры вала, мм | |||||

| 250 | 300 | 350 | 400 | 450 | 500 | ||

| Снять | 4-2 | 2,3 | 2,62 | 2,87 | 3,12 | 3,36 | 3,61 |

| Установить | 4-2 | 2,4 | 2,66 | 2,9 | ЗД5 | 3,40 | 3,98 |

84

Таблица 6.8

Втулка дейдвудного устройства

| Операция | Состав брига ды | Диаметр вала, мм | Длина втулки, мм | ||||||

| 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | |||

| 250 | 6,3 | 7,2 | 7,92 | ||||||

| 300 | 7,2 | 8,1 | 9,72 | 10,26 | 10,80 | 11,34 | 12,34 | ||

| Выпрессо- | 3-1 | 350 | 8,48 | 9,63 | 10,71 | 11,34 | 11,88 | 12,42 | 12,96 |

| вать | 400 | 9,0 | 10,26 | 11,43 | 12,06 | 12,6 | 13,23 | 13,95 | |

| 450 | 10,44 | 11,7 | 12,69 | •13,32 | 14,49 | 14,87 | 15,06 | ||

| 500 | 11,52 | 13,14 | 14,67 | 15,3 | 15,93 | 16,83 | 17,55 | ||

| 250 | 5,58 | 6,48 | 7,2 | ||||||

| 300 | 6,48 | 7,56 | 8,64 | 9,18 | 10,26 | 10,96 | 11,24 | ||

| Запрессо | 350 | 8,82 | 9,9 | 10,44 | 11,07 | 11,34 | 12,15 | 12,44 | |

| 3-1 | |||||||||

| вать | 400 | 9,4 | 10,08 | 11,25 | 11,7 | 12,15 | 12,96 | 13,5 | |

| 450 | 11,23 | 12,33 | 12,87 | 13,41 | 13,96 | 14,58 | 14,91 | ||

| 500 | 12,42 | 13,95 | 14,76 | 15,39 | 16,02 | 16,92 | 17,34 | ||

Таблица 6.9

Облицовка гребного вала

| Операция | Состав бригады | Длина облицовки, мм | Диаметры вала, мм | |||||

| 250 | 300 | 350 | 400 | 450 | 500 | |||

| Разрубить и снять | 3-1 | 400... 1600 | 1,31 | 1,48 | 1,8 | 1,97 | 2,13 | 2,3 |

| Напрессовать | 5-3 | 400 600 800 1200 1600 | 2,98 2,3 3,28 3,85 | 2,3 2,71 3,53 4,26 5,58 | 2,38 2,95 3,69 4,51 5,74 | 3,2 3,85 4,76 5,9 | 2,28 4.1 4,92 6.2 | 4,3 5,08 6,76 |

| Испытать стык облицовки | 3 | 400... 1600 | 2,3 чел.-ч на 1 пог. м | |||||

85

Таблица 6.10

Шпоночный паз гребного вала

| Операция | Состав бригады | Диаметры вала, мм | |||||

| 250 | 300 | 350 | 400 | 450 | 500 | ||

| Проточить | 4 | 3,12 | 3,77 | 4,43 | 5,08 | 5,74 | 6,4 |

Таблица 6.11

Облицовка гребного вала

| Операция | Состав бригады | Диаметры вала, мм | |||||

| 200 | 250 | 300 | 350 | 400 | 500 | ||

| Исправить | 4 | 0,98 | 1,26 | 1,84 | 2,43 | 2,84 | 3,29 |

Таблица 6.12

Гребной винт

| Операция | Состав бригады | Под наплавку | После наплавки |

| на 100 см" обрабатываемой поверхности | |||

| Вырубить | 4 | 0,15 | 0,32 |

| Зачистить | 4 | 0,05 | 0,09 |

Таблица 6.13

Гребной винт (лопасть)

| Операция | Состав бригады | Стрелка прогиба, мм | Диаметры гребного винта, мм | |||||

| 750 | 1000 | 1500 | 2000 | 3000 | 4000 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Править | 4-1 | 30 | 1,4 | 1,62 | 2,07 | 2,81 | 3,51 | 4,86 |

| под | 40 | 2,43 | 2,79 | 3,33 | 4,05 | 5,22 | 6,48 | |

| прессом | 50 | 2,88 | 3,24 | 3,96 | 4,5 | 7,02 | 8,28 | |

86

Продолжение табл. 6.13

| 1 | 2 | 3 4 5 6 7 8 9 | ||

| Шлифовать | 3 | 0,6 на 100 см2 поверхности | ||

| Приварить наделку к лопасти | 5-3-2 | Площадь наделки, см2 | Время на установку одной наделки | |

| 200 | 3,51 | |||

| Приварить | 5-3-2 | Площадь наделки, 2 см | Время на установку одной наделки | |

| 500 1000 2000 3000 | 3,96 4,32 5,85 6,3 | |||

Таблица 6.14

Гребной винт

| Операция | Состав бригады | Диаметры гребного винта, мм | |||||||

| 750 | 1000 | 1500 | 2000 | 2500 | 3000 | 3500 | 4000 | ||

| Отбаланси ровать | 4-1 | 0,68 | 0,83 | 1,13 | 1,35 | 1,5 | 1,61 | 1,8 | 2,1 |

Таблица 6.15

Гребной винт

| Операция | Состав | Величина натяга, мм | Диаметр | |||||

| бригады | 1 | 3 | 5 | 7 | 10 | 13 | вала, мм | |

| Пригнать | 5-3 | 8,0 | 9,79 | 14,69 | 15,59 | 24,49 | 34,28 | 250 |

| ступицу | 11,79 | 17,69 | 23,57 | 29,47 | 41,25 | 55,04 | 300 | |

| винта по | 10,43 | 14,11 | 21,17 | 28,33 | 34,28 | 49,39 | 350 | |

| конусу | 12,23 | 15,27 | 22,91 | 30,18 | 38,18 | 53,45 | 400 | |

| вала | 14,54 | 16,43 | 24,65 | 32,87 | 41,09 | 57,52 | 450 | |

| 15,54 | 17,43 | 34,86 | 43,58 | 62,01 | 69,58 | 500 | ||

87

Валопровод

Таблица 6.16

| Операция | Состав бригады | Диаметр вала, мм | |||||||

| 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | ||

| Норма времени на один подшипник валопровода | |||||||||

| Пробить осевую линию валопровода | 6-4 | 4,09 | 4,37 | 4,66 | 4,94 | 5,23 | 5,51 | 5,99 | 6,46 |

| Отцентровать валопровод по нагрузкам на подшипники | 6-4 | 6,19 | 6,67 | 6,98 | 8,23 | 8,75 | 9,2 | 10,57 | 11,4 |

| Покрыть стеклопластиком междуоблицо- вочное пространство гребного вала | 3-1 | Норма времени на 100 см2 — 0,05 чел.-ч | |||||||

6.3 Цель занятия

Научить студентов освоить последова

|

|

|