|

Усилители рулевого привода

|

|

|

|

Раздел

Механизмы управления

Глава 19

Рулевое управление

Глава 20

Тормозные системы автомобиля

Глава 19

Рулевое управление

Назначение рулевого управления

Рулевое управление — совокупность механизмов автомобиля, обеспечивающих его движение в заданном направлении.

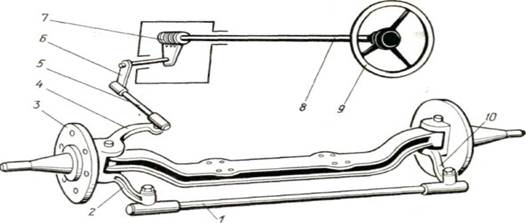

Рулевое управление (рис. 187) состоит из рулевого колеса, соединенного валом с рулевым механизмом, и рулевого привода. Иногда в рулевое управление включен усилитель.

Рулевым механизмом называют замедляющую передачу, преобразующую вращение вала рулевого колеса во вращение вала сошки. Этот механизм увеличивает прикладываемое к рулевому колесу усилие водителя и облегчает его работу.

Рулевым приводом называют систему тяг и рычагов, осуществляющую в совокупности с рулевым механизмом поворот автомобиля. В результате работы рулевого механизма продольная тяга перемещается сошкой вперед или назад, вызывая этим поворот одного колеса влево или вправо, а рулевая трапеция передает поворачивающий момент на другое колесо. Рулевая трапеция представляет собой шарнирный четырех-звенник, образуемый балкой переднего моста (или картером переднего ведущего моста), поперечной рулевой тягой 1, левым 2 и правым 10 рычагами рулевой трапеции. Последние соединены с поворотными кулаками, на которых насажены управляемые колеса.

Благодаря наличию рулевой трапеции управляемые колеса поворачиваются на разные углы: внутреннее (ближайшее к центру поворота) колесо на больший угол, чем внешнее, что обеспечивает качение колес при повороте без существенного скольжения. Разница в углах поворота определяется величиной угла наклона левого и правого рычагов рулевой трапеции.

Благодаря наличию рулевой трапеции управляемые колеса поворачиваются на разные углы: внутреннее (ближайшее к центру поворота) колесо на больший угол, чем внешнее, что обеспечивает качение колес при повороте без существенного скольжения. Разница в углах поворота определяется величиной угла наклона левого и правого рычагов рулевой трапеции.

|

|

|

|

Рис. 187.

Рулевое управление автомобиля: 1 - поперечная тяга; 2 — левый рычаг рулевой трапеции; 3 — поворотный кулак; 4 — поворотный рычаг; 5 — продольная тяга; 6 — сошка; 7 — рулевой механизм; 8 — вал рулевого колеса; 9 — рулевое колесо; 10 - правый рычаг рулевой [ранении

§ 90. Рулевой механизм

Рулевой механизм представляет собой или червячную, или винтовую, или кривошипную, или зубчатую передачи, или комбинацию таких передач. Большее распространение получил рулевой механизм в виде червячной передачи с червяком глобоидальной формы. К этому типу относят рулевые механизмы легковых и многих грузовых автомобилей семейства ГАЗ.

Рулевые механизмы с двухгребневым роликом на шарикоподшипниках имеют автомобили УАЗ-469. Рулевым механизмом с трехгребневым роликом снабжены грузовые

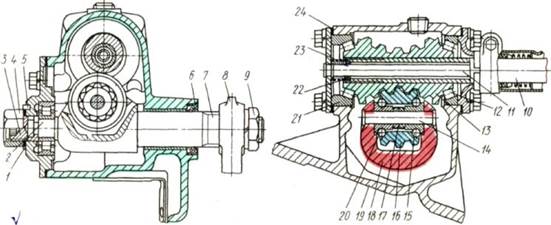

автомобили ГАЗ-53А, ГАЗ-53-12 и ГАЗ-66. В рулевом механизме автомобиля ГАЗ-53А (рис. 188) рулевое колесо закреплено на верхнем конце вала 10. На противоположном конце вала на шлицы напрессован глобоидальный червяк 13, опирающийся на конические роликоподшипники 12 и 21. В зацеплении с червяком находится

Рис. 188.

Рулевой механизм автомобиля ГАЗ-53А:

/-стопорная шайба; 2 - хвостовик вала сошки;

3 — винт; 4 и 9 — гайки; 5 — штифт; б и

22 — сальники; 7 — вал сошки; # — сошка; 10 — вал;

// — трубка; 72, 15, 20 и 21 — подшипники;

13 — глобоидальный червяк; 14 — ось ролика;

16 — ролик; 17 — распорная втулка: 1Н — кривошип;

19 — картер; 23 — пружина; 24 — прокладка

трехгребневой ролик 16, посаженный на двух шарикоподшипниках 75 и 20, между которыми помещена распорная втулка 17. Ось 14 ролика закреплена в вильчатом кривошипе 18 вала 7 сошки 8. Картер 19 рулевого механизма прикреплен болтами к левому лонжерону рамы. На верхнем конце рулевого вала расположена кнопка сигнала, провод от которой проходит внутри рулевого вала в трубке 11. Между трубкой и валом установлен сальник 22, поджимаемый пружиной 23. Вал 7 сошки уплотнен сальником 6. Сошка на конических шлицах вала укреплена гайкой 9. Вал имеет сдвоенные шлицы, обеспечивающие правильность установки сошки под необходимым углом. На картере рулевого механизма сделаны выступы, служащие упорами для ролика при поворотах сошки из среднего положения в крайние на угол 45°.

трехгребневой ролик 16, посаженный на двух шарикоподшипниках 75 и 20, между которыми помещена распорная втулка 17. Ось 14 ролика закреплена в вильчатом кривошипе 18 вала 7 сошки 8. Картер 19 рулевого механизма прикреплен болтами к левому лонжерону рамы. На верхнем конце рулевого вала расположена кнопка сигнала, провод от которой проходит внутри рулевого вала в трубке 11. Между трубкой и валом установлен сальник 22, поджимаемый пружиной 23. Вал 7 сошки уплотнен сальником 6. Сошка на конических шлицах вала укреплена гайкой 9. Вал имеет сдвоенные шлицы, обеспечивающие правильность установки сошки под необходимым углом. На картере рулевого механизма сделаны выступы, служащие упорами для ролика при поворотах сошки из среднего положения в крайние на угол 45°.

|

|

|

Осевой зазор подшипников 12 и 21 регулируют изменением числа прокладок 24 под крышкой картера. Зацепление червяка и ролика регулируют, не разбирая рулевой механизм, винтом 3, в паз которого входит хвостовик 2 вала сошки. Оси ролика и червяка лежат

в разных плоскостях, поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка, ввертывая винт 3. Для фиксирования регулировочного винта служат стопорная шайба /, штифт 5 и навернутая на винт гайка 4. Аналогичное устройство имеет рулевой механизм автомобиля ГАЗ-24 «Волга».

Другим распространенным типом рулевого механизма является винтовая передача с циркулирующими шариками и зубчатым зацеплением.

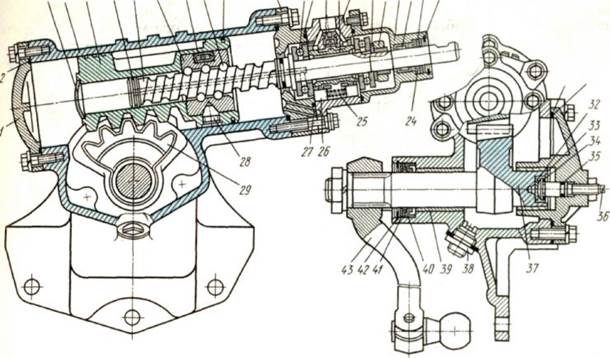

Комбинированный рулевой механизм автомобиля МАЗ-5335 (рис. 189) представляет собой винт 12, который проходит внутри гайки-рейки 6, находящейся в зацеплении с зубчатым сектором 7. В винтовые канавки между гайкой-рейкой 6 и винтом 12 при сборке заложено два ряда шариков. Движение шариков

Рис. 189.

Рулевой механизм автомобиля МАЗ-5335:

/ — сошка; 2 и 17 — сальники; 3 — упорное кольцо; 4 — подшипник вала сектора: 5 — картер; 6 — гайка-рейка; 7—зубчатый сектор; # — регулировочные прокладки; 9 — болт крепления крышки; 10 — нижняя крышка; // — подшипник винта; /2 —винт; 13 и 15 — направляющие шариков; 14 — шарики; 16 — пробка отверстия для заливки масла; 18 — опорная пластина; 19 — гайка регулировочного винта; 20 — боковая крышка картера; 21 — контргайка; 22 — регулировочный винт

|

Рис. 190.

Рулевое управление автомобиля МАЗ-5335:

/—продольная рулевая тяга; 2 — гидроусилитель рулевого привода; 5 —сошка; 4 — рулевой механизм; 5 — карданный шарнир привода рулевого управления; 6 — рулевой вал; 7 — рулевое колесо; 8 — поперечная рулевая тяга; 9 — левый рычаг поперечной рулевой тяги; 10 — поворотный

/—продольная рулевая тяга; 2 — гидроусилитель рулевого привода; 5 —сошка; 4 — рулевой механизм; 5 — карданный шарнир привода рулевого управления; 6 — рулевой вал; 7 — рулевое колесо; 8 — поперечная рулевая тяга; 9 — левый рычаг поперечной рулевой тяги; 10 — поворотный

|

|

|

рычаг

| Рис. 191. Рулевое управление автомобиля ЗИЛ-130: / — насос гидроусилителя; 2 - бачок насоса; 3 — шланг низкого давления; 4 — шлагивысокого давления; 5 — колонка; 6 — контактное устройство сигнала; 7 — переключатель указателей поворота; 5 — карданный шарнир; 9 — карданный вал; 10 — рулевой механизм; // — сошка |

в винтовых канавках ограничено направляющими 13 и 75. Высокая точность деталей механизма обеспечивает легкое и плавное вращение винта в гайке-рейке.

Сектор 7 рулевого механизма, изготовленный как одно целое с валом сошки, установлен на игольчатых подшипниках 4. Зубья сектора выполнены с переменной по длине толщиной, что позволяет регулировать зазор в зацеплении с рейкой, перемещая в осевом направлении сектор регулировочным винтом 22. Винт в сборе с валом сектора ввертывают в боковую крышку 20 картера и крепят контргайкой 21. Регулировочный винт упирается в опорную пластину 18 и удерживается гайкой 19. Контргайка 21 фиксирует положение винта после регулировки.

Для правильной установки сошки на торце вала сектора нанесена метка, которую при сборке совмещают с меткой на сошке. Винт 12 вращается в двух роликоподшипниках 11 и соединяется с рулевым валом карданным шарниром. Привод рулевого управления снабжен гидроусилителем 2 (рис. 190). Картер рулевого механизма закрыт крышками 10 и 20 (см. рис. 189) и уплотнен резиновыми сальниками 2 и 17. Отверстие для заливки масла закрыто пробкой 16.

Рулевое управление автомобиля ЗИЛ-130 (рис. 191) включает рулевой механизм 10 с гидроусилителем рулевого привода, масло к которому подается насосом 1. Движение от рулевого колеса к рулевому механизму передается через два карданных шарнира 8, карданный вал 9 и вал рулевого колеса, проходящего внутри рулевой колонки 5.

У рулевого механизма автомобиля ЗИЛ-130 (рис. 192) поршень-рейка 5 одновременно является поршнем гидроусилителя и рейкой рулевого механизма, которая находится в зацеплении с зубчатым сектором 29 вала 37 рулевой сошки. Водитель с помощью рулевого колеса через вал и карданную передачу вращает винт 7, по которому на циркулирующих шариках 10 перемещается шариковая гайка 8. Вместе с гайкой вдоль винта перемещается поршень-рей-

|

|

|

ка 5, поворачивающая зубчатый сектор 29 вала сошки. Зазор в зацеплении зубьев рейки и сектора можно регулировать, смещая в осевом направлении вал сошки, так как зубья имеют переменную по длине толщину. В картер 4 рулевого механизма и в отверстие его боковой крышки 30 запрессованы бронзовые втулки 39, в которых вращается вал сошки.

При сборке рулевого механизма вначале в винтовые канавки шариковой гайки 8 и винта 7, в желоба 9 закладывают шарики 10, а затем гайку закрепляют установочными винтами 28, которые раскернивают. Шарики, выкатывающиеся при повороте винта с одного конца гайки, возвращаются к другому ее концу по двум штампованным желобам 9, вставленным в отверстия паза винтовой канавки шариковой гайки 8.

Картер рулевого механизма снизу закрыт крышкой 7. Неподвижные соединения рулевого механизма уплотнены резиновыми кольцами 2, 14, 27 и 31. Резиновый сальник 40, защищенный упорным кольцом 41, уплотняет вал сошки. Винт 7 уплотнен в промежуточной крышке /2 и в поршне-рейке 5, а последний в картере 4 чугунными разрезными кольцами /7. Для уплотнения винта в верхней крышке установлен резиновый сальник 24 с упорным 22 и замочным 23 кольцами. Металлические частицы, попадающие в масло, залитое в картер рулевого механизма, улавливаются магнитом пробки 38.

Общий вид рулевого управления автомобиля КамАЗ-5320 представлен на рис. 193. Рулевой механизм автомобиля КамАЗ-5320 (рис. 194) включает угловой редуктор, ведущее 3 и ведомое 4 конические зубчатые колеса которого передают вращение на винт 75, перемещающий гайку 16 и скрепленную с ней поршень-рейку 13, зубья которой входят в зацепление с зубчатым сектором 79 вала рулевой сошки.

К корпусу 23 углового редуктора прикреплен корпус 2 клапана управления. Картер рулевого механизма одновременно является корпусом гидроусилителя.

|

| Рис. 193. Рулевое управление автомобиля КамАЗ-5320: / — корпус клапана управления гидроусилителем; 2 — радиатор; 3 — карданный вал; 4 — рулевая колонка; 5 — трубопровод низкого давления; 6 — трубопровод высокого давления; 7 — бачок гидросистемы; 8 — насос гидроусилителя; 9 — сошка; 10 — продольная тяга; // — рулевой механизм с гидроусилителем; 12 — корпус углового редуктора |

Рис.192.

Рулевой механизм автомобиля ЗИЛ-130:

/ — нижняя крышка; 2, 14, 27, 31 и

35 — уплотнительные резиновые кольца;

3 — заглушка; 4 — картер рулевого механизма;

|

|

|

5 — поршень-рейка; 6 — разрезное кольцо;

7 — винт рулевого механизма; 8 — шариковая

гайка; 9 — желоб; 10 — шарик; 11 — уплотнительное

чугунное разрезное кольцо поршня;

12 — промежуточная крышка; 13 — упорный

12 — промежуточная крышка; 13 — упорный

шарикоподшипник; 15 — шариковый клапан;

16 — золотник; 17 — корпус клапана управления;

18 — пружинная шайба ,19 — регулировочная гайка;

20 — верхняя крышка; 21 — игольчатый подшипник;

22 и 41 — упорные кольца сальника; 23 и

42 — замочные кольца; 24 и 40 — сальники;

25 — реактивная пружина; 26 — реактивный

плунжер; 28 — установочный винт; 29 — сектор;

.70 — боковая крышка; 32 — упорная шайба;

^ — регулировочная шайба; 34 — стопорное

кольцо; 36 — регулировочный винт; 37 — вал

сошки; 38 — сливная пробка с магнитом;

39 — втулка вала сошки; 43 — сошка

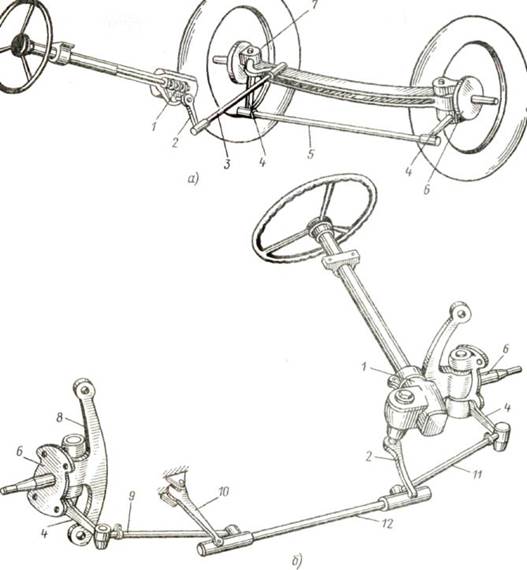

§ 91. Рулевой привод

Рулевой привод (рис. 195) включает сошку 2, продольную тягу 3, поворотный рычаг 7, левый и правый поворотные кулаки 6 и детали рулевой трапеции. Рулевая трапеция может быть задней или передней, т. е. с поперечной рулевой тягой, расположенной сзади переднего моста или перед ним. Различают цельную (единую, рис. 195, а) трапецию, применяемую при зависимой подвеске колес, и расчлененную (рис. 195,6), используемую при независимой подвеске. Сошка может качаться по дуге окружности, расположенной в плоскости, параллельной продольной оси автомобиля, или в плоскости, параллельной переднему мосту. В последнем случае продольная тяга отсут-

Рис. 194.

Рулевой механизм автомобиля КамАЗ-5320: / — реактивный плунжер; 2 — корпус клапана управления; 3 — ведущее зубчатое колесо; 4 — ведомое зубчатое колесо; 5, 22 и

29— стопорные кольца; 6 — втулка; 7 и 31 — упорные кольца; 8 — уплотнительное кольцо; 9 и 15 — винты; 10 — перепускной клапан; // и 28 - крышки; 12 - картер; 13 — поршень-рейка; 14 — пробка; 16 и 20 - гайки; 11 — желоб; 18 - шарик; 19 — сектор; 21 — стопорная шайба; 23 — корпус; 24 — упорный подшипник; 25 — плунжер; 26 — золотник; 27 — ретулуфоъсмиъЛ *инт,

30— регулировочная шайба; 32 - зубчатый сектор вала сошки

ствует, а сила от сошки передается через поперечные рулевые тяги поворотным кулакам. Типичным во всех случаях является крепление сошки на валу при помощи конуса, треугольных шлицев и гайки.

При движении автомобиля по неровной дороге на детали рулевого привода (сошку, продольную и поперечную рулевые тяги, рулевые рычаги) действуют большие нагрузки. В связи с этим в рулевой привод вводят пружины для смягчения толчков и устройства для автоматического устранения зазоров, возникающих при изнашивании деталей. Поперечная рулевая тяга представляет собой трубку с левой резьбой на одном конце и правой на другом для навинчивания наконечников крепления шаровых шарниров. Вследствие этого можно из-

Рис. 195.

Рулевой привод:

а — задняя цельная трапеция; б — передняя расчлененная трапеция; / — рулевой механизм; 2 — сошка; 3 — продольная тяга; 4 — рычаг рулевой трапеции; 5 — поперечная тяга; 6 — поворотный кулак; 7—поворотный рычаг; 8 — стойка; 9 и // — боковые тяги; К) — маятниковый рычаг; 12 — средняя тяга

менять расстояние между шарнирами при регулировании схождения управляемых колес.

На автомобиле ГАЗ-53А применены унифицированные шарнирные устройства в наконечниках продольных и поперечных рулевых тяг (рис. 196, а).

|

В продольной тяге в наконечники 6, приваренные к трубе 7, установлены сменные вкладыши 14, сухарь 13 и полусферический палец 12, опирающийся на пяту 2. Пялу поджимает коническая пружина 3, опорой которой служит крышка 4, закрепляемая стопорным кольцом 5. С другой стороны наконечника на палец шарнира с небольшим натягом надет резиновый колпак 10, закрепленный обоймой 9 на наконечнике. Стальное кольцо 11, завулканизирован-ное в колпак, обеспечивает его уплотнение при старении резины. Через масленку / смазывают шарнир.

У поперечной тяги наконечники 15 ле-

Рис. 196.

Шарнирное соединение деталей рулевого привода 75 - наконечники; 7 и /7-трубы; #- резиновое

автомобилей: кольцо; 9 —обойма; 10 — резиновый колпак;

«-ГАЗ-53А; б-ЗИЛ-130; в - МАЗ-5335; //-кольцо; 12- полусферический палец; 13 и

/-масленка; 2- пята; 3- коническая пружина;

/9-

сухари; 14 - сменный вкладыш; /6 - хомут;

4 - крышка; 5 - стопорное кольцо; 6 и 18 - пробка; 20 - пружина; 21 - ограничитель

Рис. 197. /5 — полиэтиленовый сухарь; 14 - маятниковый

Рулевые тяги автомобиля ГАЗ-24 «Волга»: рычаг; 15 - втулка из порошкового материала;

/ — шплинт; 2 — резьбовая пробка; 3 — пружина; 16 — резиновая втулка рычага; /7 - поперечная

4 — опорная пята; 5 — корпус шарнира; 6 и тяга; 18 — боковая тяга; 19 — сошка; 20 — болт:

10 — резиновые уплотнители; 7 — распорная втулка 21 — стяжной хомут; 22 — регулировочная трубка;

наконечника; 8 — гайка; 9 — распорная втулка тяги; 23 — наконечник тяги; 24 — рычаг поворотного

// — шаровой пален; 12 — корпус шарнира; кулака

вой и правой резьбой соединены с трубой 17, имеющей на концах соответствующую резьбу и продольные разрезы. После соединения с наконечниками концы трубчатой тяги, имеющие продольные разрезы, стягивают хомутами 16, причем болты крепления хомутов располагают со стороны прорезей.

Один из сухарей 19 (рис. 196,6) шарнирного соединения шарового пальца с продольной рулевой тягой автомобиля ЗИЛ-130 представляет собой жесткую опору, а другой опирается на пружину 20 с ограничителем 21. Внешний сухарь прижат к шаровому шарниру резьбовой пробкой 18. Пружины в наконечниках продольной рулевой тяги поставлены так, чтобы смягчались удары, передающиеся через тягу в обе стороны. Шарнирное соединение продольной и поперечной тяг автомобиля МАЗ-5335 показано на рис. 196, е.

При независимой подвеске управляемых колес соединение их поворотных кулаков жесткой поперечной тягой нарушило бы возможность независимого перемещения колес; поэтому поперечная рулевая тяга выполнена из двух или трех шарнирно связанных частей, позволяющих колесам перемещаться независимо одно от другого. У автомобиля ГАЗ-24 «Волга» задняя рулевая трапеция расчленена (рис. 197) и состоит из боковых тяг 18, поперечной тяги 17, сошки 19, маятников

го рычага 14 и рычагов 24 поворотных кулаков. Размеры боковых тяг регулируют при помощи регулировочных трубок 22. Трубка 22 имеет продольный разрез, и после регулировки ее зажимают с двух сторон хомутами 21 при помощи болтов 20. Шарниры тяг с полусферическими пальцами саморегулирующиеся, разборные. Смазочный материал закладывают при сборке на заводе, и регулярного пополнения его не требуется.

Ввиду большой нагрузки на детали рулевого механизма и рулевого привода они подвергаются значительному изнашиванию, что может повлечь за собой появление зазоров в шарнирных соеди-

нениях и увеличение свободного хода рулевого колеса, который не должен превышать 25°.

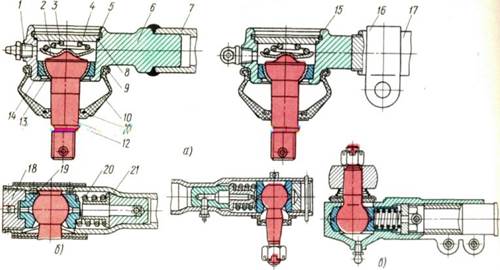

Усилители рулевого привода

Если на управляемые колеса приходится большая нагрузка (грузовые автомобили большой и средней грузоподъемности и автобусы), то управление затрудняется необходимостью приложения к рулевому колесу значительного усилия, достигающего 400 Н. В тех случаях, когда работа водителя не может быть облегчена увеличением передаточного числа рулевого механизма, конструкция привода предусматривает применение усилителей. Они повышают безопасность движения, так как позволяют сохранять управляемость автомобилем даже в случае разрыва шины на одном из передних колес, уменьшают усилия, затрачиваемые водителем при повороте управляемых колес, и смягчают толчки, передающиеся на рулевое управление при движении автомобиля по неровной дороге.

Усилители могут быть двух типов — гидравлические и пневматические. По месту расположения гидроусилитель может быть встроенным или отдельным. Автомобили ЗИЛ-130 и КамАЗ-5320 имеют встроенные гидроусилители, а автомобиль МАЗ-5335 — отдельный.

Встроенный гидроусилитель автомобиля ЗИЛ-130. На промежуточной крышке 12 (см. рис. 192) картера рулевого механизма укреплен корпус 17 клапана управления гидроусилителя. Золотник 16 клапана управления помещен между упорными шарикоподшипниками 13 винта 7, большие кольца которых обращены в сторону золотника. Упорные шарикоподшипники стянуты гайкой 19 с подложенной под нее конической пружинной шайбой 18, обращенной вогнутой стороной к шарикоподшипнику. Длина золотника больше длины отверстия для него в корпусе клапана управления, вследствие чего золотник и винт могут перемещаться в осевом направлении на 1 мм в каждую сторону от сред-

него положения. Шесть реактивных пружин 25 реактивными плунжерами 26 с каждой стороны пружины стремятся удержать золотник 16 в среднем положении. В верхней крышке 20 картера рулевого механизма установлен игольчатый подшипник 21, служащий опорой для винта 7.

Если возникающая при вращении винта осевая сила больше силы предварительного сжатия пружин 25, то винт и золотник 16 смещаются вверх или вниз в зависимости от направления вращения винта, сообщая одну из полостей картера рулевого механизма с линией высокого давления, а другую — со сливным каналом (рис. 198). Давление масла на торцы поршня-рейки неодинаково, поэтому создается дополнительная сила, способствующая повороту управляемых колес.

Положение деталей гидроусилителя на рис. 198, о соответствует прямолинейному движению автомобиля, когда масло свободно перекачивается насосом 6 в бачок, поскольку нагнетательный и сливной каналы соединены между собой (нейтральное положение золотника 14).

При повороте колес автомобиля вправо золотник перемещается также вправо (рис. 198, б), поскольку сила, действующая на поршень-рейку со стороны сектора и пропорциональная усилию, прикладываемому водителем к рулевому колесу, больше силы пружин реактивных плунжеров 13. При этом линия высокого давления соединяется с полостью справа от поршня, а полость слева от поршня соединяется со сливным каналом. Поворот колес автомобиля облегчается благодаря дополнительной силе, создаваемой давлением масла на поршень.

В случае поворота колес автомобиля влево золотник перемещается также влево (рис. 198, в) вследствие соединения полости слева от поршня с линией высокого давления, а полости справа от поршня со сливным каналом.

Увеличение сопротивления повороту колес, оказываемое дорогой, вызывает

Рис. 198.

Схемы работы гидроусилителя рулевого привода автомобиля ЗИЛ-130:

а — нейтральное положение; б — перемещение

золотника вправо; в — перемещение золотника

влево; / и 7 — перепускные клапаны; 2 —сапун;

3 и 4 — сетчатые фильтры; 5 — коллектор;

6 — насос; 8 — предохранительный клапан;

9 и 10 — демпфирующие отверстия;

// - калиброванное отверстие; 12 - шариковый

клапан; //—реактивный плунжер;

/4 — золотник; 15 — винт рулевого механизма;

16 — вал сошки; 17 — картер рулевого механизма

повышение давления в рабочей полости картера и под реактивными плунжерами. Чем больше сопротивление повороту колес, тем с большей силой золотник стремится вернуться в среднее положение. Одновременно с этим возрастает и усилие на рулевом колесе, благодаря чему водитель «чувствует» дорогу.

Максимальное усилие на рулевом колесе не превышает 100 Н; гидроусилитель вступает в работу при усилии 20 Н.

|

Если водитель перестает поворачивать рулевое колесо, то прекращается и поворот управляемых колес, так как поступающее в картер рулевого механизма масло перемещает поршень-рейку

|

|

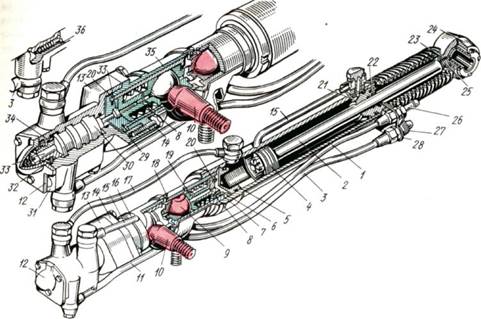

Насос гидроусилителя рулевого привода

автомобиля ЗИЛ-130:

/ и 13 — перепускные клапаны; 2 и 20 — сетчатые

фильтры; 3 — корпус насоса; 4 —

шарикоподшипник; 5—сальник; 6 - вал насоса;

7 — игольчатый полтинник; #—статор;

С* — ротор; 10 — распределительный диск;

11 — калиброванное отверстие; 12 - крышка насоса;

/-/ — седло предохранительного клапана:

15 — пружина; 16 — предохранительный клапан:

17 - коллектор; 18 - бачок; /9 - резиновая

прокладка; 2/ —сапун: 22 — крышка бачка;

23 — шайба, 24 — гайка-барашек; 25 - резиновое

кольцо; 26 — шкив; 27 — лопасть

с винтом и устанавливает золотник в среднее положение, при котором прекращается перемещение поршня-рейки. Если насос не включен, то рулевой механизм работает без гидроусилителя, так как шариковый клапан 75 (см. рис. 192) соединяет линию высокого давления и сливной канал.

Давление масла в системе гидроуси

лителя создается насосом лопастного

типа двухстороннего действия

(рис. 199), который устанавливают на двигателе с левой стороны с приводом через клиноременную передачу от шкива на переднем конце коленчатого вала. Шкив 26 насоса закреплен на наружном конце вала б, вращающегося на игольчатом и шариковом подшипниках.

На валу насоса на шлицах посажен ротор 9, в пазы которого свободно вставлены лопасти 27. К корпусу насоса шпильками и болтами вместе с распределительным диском 10 и крышкой прикреплен статор 8.

При вращении ротора 9 лопасти 27, перемещаясь в его пазах постоянно, плотно прижимаются к криволинейной поверхности статора под действием центробежных сил и давления масла. Масло из корпуса 3 попадает в пространство между лопастями и вытесняется ими в полость нагнетания. За один оборот ротора дважды происходит забор и нагнетание масла. Из полости нагнетания через отверстия распределительного диска 10, калиброванное отверстие 77 и канал в крышке 12 масло поступает в нагнетательный шланг гидроусилителя.

На верхней части корпуса 3 насоса укреплен бачок 18 для масла, закрытый крышкой 22, в которой установлен сапун 21, поддерживающий внутри бачка атмосферное давление. Внутренняя полость бачка уплотнена резиновой прокладкой 19 и резиновым кольцом 25 с шайбой 23. Масло, заливаемое в бачок, проходит через сетчатый фильтр 20. На линии для слива масла стоит сетчатый фильтр 2 и перепускной клапан 7, который срабатывает в случае засорения фильтра.

В крышке 12 насоса установлен пере-

впускной клапан 13, имеющий отверстия для соединения с полостью нагнетания насоса. При повышении частоты вращения коленчатого вала двигателя разность давлений на торцах перепускного клапана возрастает, так как с увеличением подачи масла в систему гидроусилителя повышается разность давлений в полости нагнетания насоса и линии нагнетания системы гидроусилителя. При чрезмерном увеличении подачи масла в систему гидроусилителя перепускной клапан перемещается вправо, сжимает пружину 75 и сообщает полость нагнетания с бачком 18.

Для уменьшения уровня шума при работе насоса и снижения износа его деталей при большой частоте вращения коленчатого вала двигателя масло, перепускаемое клапаном 13, принудительно направляется обратно в полость корпуса насоса и в канал всасывания. Для этой цели служит коллектор 17, внутренний канал которого соединен с полостью бачка 75 сравнительно небольшим отверстием.

Внутри перепускного клапана есть седло 14 с установленным в нем предохранительным клапаном 76, который открывается при достижении давления масла 650 — 700 кПа и перепускает его из нагнетательного канала в бачок.

Отдельный гидроусилитель рулевого привода. Гидроусилитель автомобиля МАЗ-5335 (рис. 200) состоит из распределителя, корпуса шаровых шарниров и гидроцилиндра. Внутри корпуса 13 распределителя имеются три кольцевые канавки; две крайние соединены между собой каналом и с нагнетательной линией; средняя сообщает сливную линию с бачком насоса. Две кольцевые канавки золотника 30 каналами 3 (рис. 201) соединяются одна с левой, а другая с правой реактивными камерами 7, представляющими собой замкнутую полость.

Шаровые пальцы 10 (см. рис. 200) сошки и 9 продольной рулевой тяги закреплены в корпусе 6 шаровых шарниров. Этот корпус фланцем скреплен с корпусом золотника. Шаровые пальцы зажаты пружинами между сферическими сухарями пробкой 29 и регулировочной гайкой 7. Затяжка сухарей 19 ограничена толкателем 8. Сухари удерживаются от вращения штифтами, а шаровые пальцы в сухарях могут проворачиваться в некоторых пределах. Внутри корпуса 6 в осевом направлении может перемещаться стакан 35 с закрепленным в нем шаровым пальцем 10 сошки. Со стаканом 35 перемещается и золотник 30, жестко соединенный с ним болтами.

На корпус б навернут гидроцилиндр /, в котором помещен поршень 4 со штоком 2. С одной стороны полость цилиндра закрыта пробкой 5, а с другой — крышкой 21. Крышки уплотнены резиновыми кольцами. На конце штока имеется головка для его крепления в кронштейне рамы. Полости цилиндра, разделенные поршнем, соединены трубопроводами 15 и 17 с каналами в корпусе распределителя, выходящими в полость между кольцевыми проточками.

Масло, подаваемое насосом по нагне

тательной линии 75 (см. рис. 201)

в распределитель, заполняет две край

ние кольцевые полости и при прямоли

нейном движении автомобиля

Рис. 200.

Гидроусилитель рулевого привода автомобиля МАЗ-5335:

/ — гидроцилиндр; 2 — шток;.? — нагнетательный трубопровод; 4 — поршень; 5, 31 и 32 — пробки; 6 — корпус шаровых шарниров; 7 — регулировочная гайка зазора шарового шарнира продольной тяги; 8 — толкатель; 9 — шаровой палец продольной рулевой тяги; 10 — шаровой палец сошки; // — сливной трубопровод; /2 —крышка; 13 — корпус распределителя; 14 — фланец; 15 и 17 — трубопроводы; 16 — хомут крепления уплотнителя; 18 — масленка; /9 —сухарь; 20 — стопорный винт; 21 — крышка гидроцилиндра; 22 — винт; 23 — внутренняя шайба крепления чехла; 24 — головка штока; 25 — шплинт; 26 — штуцер сливного трубопровода; 27 — штуцер нагнетательного трубопровода; 28 — держа гель шлангов; 29 — регулировочная пробка зазора шарового шарнира сошки; 30 — золотник; 33 — стяжной болт; 34 — соединительный канал; 35 — стакан; 36 — обратный клапан

/ — гидроцилиндр; 2 — шток;.? — нагнетательный трубопровод; 4 — поршень; 5, 31 и 32 — пробки; 6 — корпус шаровых шарниров; 7 — регулировочная гайка зазора шарового шарнира продольной тяги; 8 — толкатель; 9 — шаровой палец продольной рулевой тяги; 10 — шаровой палец сошки; // — сливной трубопровод; /2 —крышка; 13 — корпус распределителя; 14 — фланец; 15 и 17 — трубопроводы; 16 — хомут крепления уплотнителя; 18 — масленка; /9 —сухарь; 20 — стопорный винт; 21 — крышка гидроцилиндра; 22 — винт; 23 — внутренняя шайба крепления чехла; 24 — головка штока; 25 — шплинт; 26 — штуцер сливного трубопровода; 27 — штуцер нагнетательного трубопровода; 28 — держа гель шлангов; 29 — регулировочная пробка зазора шарового шарнира сошки; 30 — золотник; 33 — стяжной болт; 34 — соединительный канал; 35 — стакан; 36 — обратный клапан

(рис. 201, а), проходя между кромками золотника 2 в центральную кольцевую полость 14, через линию 13 возвращается в бак 19.

При повороте рулевого колеса шаровой палец сошки перемещает золотник 2 в сторону от нейтрального положения. Вследствие этого крайние и центральная кольцевые полости разъединяются буртиком золотника (рис. 201,6 и в), и масло насосом подается в одну из полостей цилиндра, а из другой сливается в бак. Под действием масла гидроцилиндр 8 перемещает шаровой палец 11 продольной рулевой тяги и весь золотниковый механизм. Через каналы

Рис. 201.

Схемы работы гидроусилителя автомобиля МАЗ-5335:

а — нейтральное положение: 6 - поворот колес в левую сторону, в — поворот колес в правую сторону, / — реактивная камера; 2 — золотник; 3 — соединительный канал; 4 — корпус распределителя; 5 — маслопровод к поршневой полости гидроцилиндра; 6 — маслопровод к надпоршневой полости гидроцилиндра; 7 — поршень; Н — гидроцилиндр; 9 — шток поршня; 10 — продольная рулевая тяга; // — шаровой палец продольной тяги; 12 — шаровой палец сошки; 13 — линия для слива масла; /4 — центральная кольцевая полость; 15 — нагнетательная линия; /<5 — нагнетательная полость; 17 — обратный клапан; 18 - рулевое колесо; 19 — бак; 20 — насос, 21 — гидроусилитель; 22 - сошка; А \\ Б — полости

3 в золотнике давление масла всегда передается в реактивные камеры /, поэтому золотник стремится вернуться в нейтральное положение.

Как только прекратится поворот рулевого колеса, золотник 2 остановится, а корпус 4 распределителя, продолжая двигаться под действием гидроцилиндра, установит золотник в нейтральное положение. Поворот управляемых колес автомобиля прекратится, так как масло начнет сливаться в бак 19.

При увеличении сопротивления повороту колес автомобиля возрастает давление масла как в рабочей полости ци-292

линдров, так и в реактивных камерах /. При повышении давления золотник стремится вернуться в нейтральное положение. Поэтому водитель должен приложить к рулевому колесу большее усилие, что помогает ему «чувствовать» дорогу, так же как и при управлении автомобилем без гидроусилителя с непосредственной передачей силы от сошки к управляемым колесам. Усилие на рулевом колесе в начале поворота колес не превышает 50 Н, а наибольшее его значение достигает 200 Н.

В корпусе распределителя установлен обратный клапан 17 (рис. 201, а), перепускающий масло из одной полости гидроцилиндра 8 в другую при неработающем гидроусилителе, что позволяет управлять автомобилем при неработающем двигателе (например, буксирование автомобиля). Следует отметить, что допускается лишь кратковременное управление автомобилем при неработающем усилителе, так как при этом на рулевом колесе, а следовательно, и во всех деталях рулевого механизма нагрузки могут достигать значительной величины.

Техническое состояние рулевого управления оказывает существенное влияние на безопасность движения автомобиля, поэтому правильной эксплуатации рулевого управления и своевременной регулировке необходимо уделять самое серьезное внимание. Не допускается, к примеру, эксплуатация автомобиля с зазором рулевого колеса, превышающим 25е. Эксплуатация автомобиля с большим зазором затрудняет процесс управления и приводит к значительному износу деталей рулевого управления.

Для повышения надежности, долговечности и упрощения обслуживания рулевого управления конструкция привода предусматривает частичное (автомобиль ЗИЛ-130) или даже полное (автомобиль ГАЗ-53А) отсутствие регулировки шарнирных узлов рулевого привода. Детали рулевого механизма изготовляют с большой точностью и подвергают специальной термообработке.

Глава 20

|

|

|