|

Формирование парка оборудования

|

|

|

|

Оборудование - совокупность механизмов, машин, устройств, приборов, необходимых для выполнения работы, производства.

Парк оборудования формируют в два этапа. На первом - выбирают необходимые виды оборудования, на втором - определяют их потребность.

Первый этап. Виды оборудования выбирают на основе их технических возможностей, экономических показателей использования и рациональных областей применения. Техническую возможность использования различных видов оборудования для выполнения того или иного вида работ в конкретных условиях организации определяют их конструктивными свойствами и параметрами, которые должны соответствовать характеру и требованиям производства работ. При наличии нескольких видов или типов оборудования, техническая характеристика которых позволяет использовать их для данного вида работ, выбор производят исходя из получения наибольшего экономического эффекта.

Выбор специального оборудования для производства планируемых работ не представляет сложности, так как область его применения строго ограничена назначением.

Второй этап. Потребность предприятий в различных видах оборудования при годовом и оперативном планировании определяют методом прямого счета, а при перспективном планировании на основе укрупненных данных о рациональной потребности этих предприятий в оборудовании на 1 млн руб. сметной стоимости работ, выполненных собственными силами за предыдущие годы.

Метод прямого счета позволяет установить для каждого предприятия структуру парка оборудования с учетом конкретных особенностей, условий и объемов выполняемых работ. При определении этим методом потребности предприятий в оборудовании учитывают весь объем планируемых работ, их конкретные особенности и возможные сроки выполнения, наиболее эффективные способы производства каждой работы, рациональную последовательность и совмещение их выполнения во времени, а также данные о рациональном применении того или другого типа или марки оборудования.

|

|

|

Годовую потребность в основном оборудовании при этом методе устанавливают в два этапа. На первом этапе рассчитывают потребное количество оборудования, необходимое для выполнения планируемых работ при ритмичном его использовании, а на втором - уточняют установленную на первом этапе расчета потребность в оборудовании.

Потребное число основных машин каждой марки N м находят по формуле

где Тч - число часов работы машины за планируемый период; Q i - объем i - й работы в физических единицах; П i - часовая эксплуатационная производительность машины данной марки при выполнении i - й работы в физических единицах.

На втором этапе строят график производства работ и использования парка оборудования, в котором устанавливают сроки выполнения отдельных работ и уточняют необходимое для этого количество оборудования, а также последовательность выполнения работ и переход различных видов оборудования с объекта на объект. График строят последовательно от начала планируемого периода до его окончания. Он должен охватывать весь комплекс подлежащих выполнению работ.

Машины комплектуют по основным рабочим параметрам или расчетом. При этом сопоставляют продолжительности рабочего цикла или производительности основных и комплектующих машин. Число таких машин устанавливают таким образом, чтобы основные машины работали бесперебойно.

Для обеспечения бесперебойности работы оборудования создается резерв.

Норма потребности в резерве оборудования регламентируется коэффициентом нормативного запаса (КНЗ).

|

|

|

Общее количество оборудования по маркам определяют по формуле

где  количество оборудования, находящееся в работе; К„ б - коэффициент оборачиваемости (1,3-1,99).

количество оборудования, находящееся в работе; К„ б - коэффициент оборачиваемости (1,3-1,99).

Значения КНЗ для отдельных видов оборудования для нефтегазодобычи приведены в табл. 2.1.

Фактический коэффициент нормативного запаса оборудования

Таблица 2.1

Значения коэффициента нормативного запаса

Метод на основе укрупненных данных о рациональной потребности предприятий в основном оборудовании на 1 млн руб. сметной стоимости работ, выполняемых собственными силами за предыдущие годы в силу действия «закона больших чисел», позволяет определить близкую к действительности потребность в оборудовании крупных подразделений в целом (нефтегазодобывающее общество, филиал нефтегазодобывающего общества).

Исходными для таких расчетов служат данные о потребности в различном оборудовании подчиненных предприятий, определенные методом прямого счета для прошедших лет и текущего года.

Усредненную потребность в оборудовании данной марки на 1 млн руб. работ в текущем году NT вычисляют по формуле

где Qг - годовой объем работ, выполняемый собственными силами нефтегазодобывающего общества, млн руб.;  - количество оборудования данной марки, необходимое i -му подведомственному предприятию нефтегазодобывающего общества для выполнения планируемых в текущем году работ; n - число подведомственных предприятий в нефтегазодобывающем обществе.

- количество оборудования данной марки, необходимое i -му подведомственному предприятию нефтегазодобывающего общества для выполнения планируемых в текущем году работ; n - число подведомственных предприятий в нефтегазодобывающем обществе.

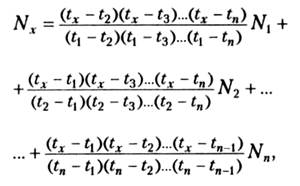

По данным о потребности нефтегазодобывающего общества в оборудовании на 1 млн руб. работ в текущем году и аналогичным данным за ряд прошедших лет методом экстраполяции определяют соответствующую потребность на будущие периоды (по годам). Для выполнения этих расчетов пользуются интерполяционным полиномом Лагранжа

|

|

де Nx - количество оборудования данной марки, необходимое на 1 млн руб. сметной стоимости работ, выполняемых в tx году; t 1, t 2..., tn „ - первый, второй,..., п- й год в последовательном ряде лет рассматриваемого периода; tx - год, для которого определяют усредненную потребность в оборудовании данной марки (его значение соответствует месту данного года в последовательном ряде лет рассматриваемого периода (1... n)); N 1, N2, N 3,..., Nn - количество оборудования данной марки на 1 млн руб. сметной стоимости работ.

|

|

|

Так, например, если потребность нефтегазодобывающего общества в насосах типа ЦНС на 1 млн руб. работ, выполнявшихся собственными силами, за три истекших года была соответственно равна N 1, N 2 и N 3, то потребность в будущем году в этих насосах составит

ПРИЕМКА ОБОРУДОВАНИЯ

Вводу оборудования в эксплуатацию предшествуют: приемка; расконсервация; монтаж, пуск и регулирование; обкатка и контроль технического состояния.

Все новое оборудование, поступающее на предприятия любой формы собственности, должно быть принято комиссией с обязательным составлением акта (накладной) приемки-передачи основных средств. Если оборудование после приемки немедленно поступает в эксплуатацию, то в эту комиссию должен входить машинист (оператор, водитель), который будет на нем работать.

Предприятие, купившее импортное оборудование, заключает с фирмой-изготовителем или дилером контракт, в котором оговариваются условия доставки, предпродажной подготовки, гарантийного и послегарантийного обслуживания.

При приемке нового и отремонтированного оборудования от транспортных предприятий по сопроводительным документам необходимо проверить число прибывших мест, целость упаковки и наличие пломб. При их повреждении соответствующие транспортные места вскрывают и проверяют комплектность и сохранность оборудования и составных частей. Если при проверке обнаруживаются нехватка транспортных мест, отдельных составных частей оборудования и (или) их поломки, то составляется акт о приемке оборудования в присутствии представителя транспортной организации. Согласно Постановлению Министерства путей сообщения РФ за нарушение сроков доставки, утерю или повреждение груза в пути следования отвечает отделение дороги пункта получения. Отделение дороги пункта отправления отвечает за своевременную отправку груза и правильность его расположения в вагоне или на платформе. Претензии получателя должны быть рассмотрены в течение месяца. За груз, утерянный полностью или не подлежащий восстановлению, отделение должно заплатить всю его стоимость, указанную в сопроводительных транспортных документах; при повреждении груза оплачивается только сумма нанесенного ущерба. В любом случае при утере или повреждении груза отделение железной дороги должно вернуть все предварительные платежи, внесенные за доставку.

|

|

|

При приемке оборудования проверяют наличие пломб и его комплектность в соответствии с паспортом (формуляром). Требования по проверке комплектности изложены в руководстве по эксплуатации. Соответственно, проверяют наличие и комплектность эксплуатационной документации, поставка которой пред- приятием-изготовителем производится по согласованию с заказчиком и может содержать: руководство по эксплуатации (РЭ); инструкцию по монтажу, пуску, регулировке и обкатке (ИМ); формуляр (ФО) или паспорт (ПС); ведомость (ЗП); каталог деталей и сборочных единиц (КДС); нормы расхода запасных частей (НЗЧ); нормы расхода материалов (НМ); учебно-техничес- кие плакаты (УП); ведомость эксплуатационных документов (ВЭ).

Далее проверяют соответствие оборудования в целом и отдельных агрегатов руководству по эксплуатации, а также его техническое состояние.

Приемка оборудования, прошедшего капитальный ремонт на ремонтных предприятиях, производится в соответствии со следующими требованиями:

Ø выдача оборудования из ремонта оформляется актом приемки-сдачи отремонтированных, реконструированных и модернизированных объектов, в котором отражается соответствие технического состояния и комплектности изделия требованиям нормативно-технической документации на ремонт, и делается соответствующая запись в паспорте машины;

Ø технические характеристики, определяющие эксплуатационные свойства оборудования и качество его ремонта, должны соответствовать нормам, представленным в ремонтной документации;

Ø ремонтное предприятие должно гарантировать работоспособность оборудования в течение конкретных срока и (или) наработки с момента ввода его в эксплуатацию при условии соблюдения правил эксплуатации, установленных нормативно- технической документацией, утвержденной в установленном порядке;

Ø ослеремонтныи гарантийным срок и (или) послеремонтная гарантийная наработка оборудования должны быть указаны в ремонтной нормативно-технической документации, а гарантийные обязательства должны быть отражены в его паспорте.

|

|

|

При любой приемке оборудования особое внимание необходимо обращать на его комплектность и отсутствие поломок, т.е. на работу отдельных сборочных единиц, правильность регулировки и работу оборудования в целом.

По прибытии на предприятие оборудование собирают, проводят ТО и опробование (внешний осмотр, проверка работы без нагрузки). При внешнем осмотре проверяют техническое состояние отдельных частей и оборудования в целом, а при работе без нагрузки - действие всех агрегатов.

Опробование оборудования проводит комиссия под председательством главного механика. После этого на вновь поступающее оборудование составляют акт технического состояния.

В случае обнаружения при приемке оборудования некомплектности, какого-либо дефекта, несоответствия показателей данным, указанным в паспорте или руководстве по эксплуатации, а также при преждевременном износе и выходе из строя оборудования, его сборочных единиц и деталей составляют акт о выявленных дефектах оборудования и предъявляют его соответственно предприятию-изготовителю или ремонтному предприятию в порядке, установленном Положением о поставках продукции производственно-технического назначения.

Акт на новое или отремонтированное оборудование датируется временем обнаружения недостатка приемочной комиссией и должен содержать следующие сведения: наименование предприятия-потребителя, его почтовый и железнодорожный адреса, телефон, факс и другие средства связи с потребителем; наименование, почтовый адрес и другие реквизиты предприятия- изготовителя или ремонтного предприятия; наименование и марку оборудования или сломанной сборочной единицы; заводской номер; дату отгрузки и получения оборудования потребителем, дату начала работы оборудования; характер выявленного недостатка, причины и требуемые, по мнению комиссии, для его устранения технические воздействия; предложения по возможности устранения недостатка силами потребителя за счет производителя или ремонтного предприятия. Подписывается такой акт руководителем предприятия потребителя и членами приемочной комиссии. Обнаруженные при приемке оборудования дефекты устраняются предприятием-изготовителем или ремонтным предприятием.

Если оборудование поступило из другого предприятия, то вакте техсостояния дополнительно указывают его наработку с начала эксплуатации, сколько раз подвергалось капремонту и TP, время проведения последнего капремонта и техническое состояние отдельных агрегатов и оборудования в целом.

Расконсервация оборудования, поступающего на эксплуатирующее предприятие, производится в соответствии с требованиями предприятия-изготовителя, изложенными в руководстве по эксплуатации.

На основании акта техосмотра, транспортных и других документов бухгалтерия ставит оборудование на баланс предприятия, включает в списочный состав и присваивает ему инвентарный номер. В формуляре (паспорте) машины делают записи о поступлении ее на предприятие и о назначении машиниста с указанием даты и номера приказа.

Инвентарный номер присваивается машине в течение пяти дней с момента приемки ее комиссией. При этом номер наносится краской.

Каждая машина должна иметь паспорт (формуляр), который подлежит строгому учету. В паспорте должны быть указаны дата поступления машины на предприятие, ее инвентарный и государственный номера, фамилия машиниста (оператора), за которым она закреплена, сведения о рекламациях и результатах проверки, а также сведения о наработке, дефектах при эксплуатации, технических обслуживаниях и ремонте. Ответственность за правильное ведение паспорта несет главный механик предприятия.

После получения инвентарного номера грузоподъемные машины и сосуды, работающие под давлением (компрессоры, ресиверы, паровые котлы и др.), до ввода их в эксплуатацию должны быть зарегистрированы в органах Госгортехнадзора, а самоходные машины на базе автомобильных шасси - поставлены на учет в Государственной инспекции по безопасности дорожного движения (ГИБДД) в пятидневный срок. Регистрация производится по письменному заявлению предприятия и паспорту машины. Полученные при этом автомобильные номерные знаки закрепляются на отведенных для них местах. В дальнейшем машины периодически предъявляются надзирающим организациям для проверки их пригодности к дальнейшей эксплуатации.

Номерной знак меняют только при изменении ведомственной принадлежности предприятия. При сдаче в капремонт номерной знак остается на эксплуатирующем предприятии и после ремонта вновь устанавливается. Если взамен сданной машины в ремонт получена такая же из обменного фонда, то оставленный знак присваивают полученной с отметкой в книге регистрации.

Регистрации в Госгортехнадзоре подлежат грузоподъемные машины с грузоподъемностью более 1 т. Не подлежащим регистрации машинам предприятие присваивает индивидуальные номера и регистрирует в журнале учета грузоподъемных машин. Паровые котлы и сосуды, работающие под давлением >0,07 МПа, также регистрируют в органах Госгортехнадзора. Для надзора за эксплуатацией паровых котлов и сосудов предприятие назначает ответственное лицо из инженерно-технических работников.

Все паровые котлы и сосуды, регистрируемые и не регистрируемые в органах технадзора, учитывают в специальной книге учета и освидетельствования сосудов. Она хранится у ответственного лица.

|

|

|