|

Анализ и оценка результатов.

|

|

|

|

Для оценки погрешности используется вал Ø100-0,2 (Рис.4).

Рис. 4.

2.1.1. Исходные данные, определяющие результаты отклонений наружного диаметра вала от номинального значения, при обработке на токарном станке представлены в табл.4.

Таблица 6

Таблица исходных данных оценки и анализа потребности обработки

| i | yi=Δизмi | xi |

| -0,20 | ||

| -0,18 | ||

| -0,19 | ||

| -0,17 | ||

| -0,15 | ||

| -0,14 | ||

| -0,12 | ||

| -0,13 | ||

| -0,11 | ||

| -0,10 | ||

| -0,09 | ||

| Продолжение таблицы 6 | ||

| i | yi=Δизмi | xi |

| -0,08 | ||

| -0,07 | ||

| -0,06 | ||

| -0,05 | ||

| -0,03 |

Обозначения в таблице 6:  –порядковый номер обрабатываемой детали; yi=Δизмi – измеренное отклонение наружного диаметра вала от номинального значения; xi– порядковый номер детали.

–порядковый номер обрабатываемой детали; yi=Δизмi – измеренное отклонение наружного диаметра вала от номинального значения; xi– порядковый номер детали.

Далее приведены исходные данные в виде графика изменения значения измеряемой величины зависимости yi=Δизмi от номера детали xi в соответствии с табл.6.

| xi |

| 0 2 4 6 |

| 0,00 -0,05 |

| yi |

|

|

|

Рис.5. График изменения значения измеряемой величины зависимости от номера детали

Задание. В расчётном задании:

- рассчитать систематическую переменную погрешность как регрессивную зависимость оценки изменения наружного диаметра вала;

- определить, на каком номере детали следует остановить станок для его переналадки и/или заточки инструмента;

- определить случайную погрешность оценки;

- построить график остатков. Написать соотношение для допуска и погрешностей (случайной и систематической) при обработке наружного диаметра вала;

- сделать вывод о предсказывающих свойствах полученных результатов и дать предложения по исследованию полученных оценок и модели.

2.1.2. Порядок расчета

2.1.2.1. Построение графика

2.1.2.2. Расчет значения парного коэффициента корреляции.

2.1.2.3. На основе полученного значения ryx может быть рассчитана регрессионная зависимость оценки:

.

.

Расчет выполняется в соответствии с методикой, описанной в п.1.3. по данным табл.6.

Решение задач выполняется в MSExcel. Представлено в Приложении 1 в виде таблиц.

Решение системы МНК-уравнений:

2.1.2.4. Анализ остатков.

| -0,015 |

| -0,010 |

| -0,005 |

| 0,000-0,25 |

| 0,005-0,20 |

| 0,010-0,15 |

| 0,015-0,10 |

| ei |

| xi |

| -0,25 |

| -0,20 |

| -0,15 |

| -0,10 |

| -0,05 |

| 0,00 |

Рис.6. График остатков.

2.1.2.5. Определение среднеквадратичного отклонения.

График остатков не выявляет отклонений от нормального поведения ошибок.

Определение множественного коэффициента корреляции.

Погрешность оценки

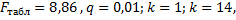

2.1.2.6. Определение статистической значимости модели на основе критерия Фишера.

|

|

|

где p – количество определяющих параметров; n– число измерений.

Вывод. Модель (51) значима и предлагается для оценки (прогноза) погрешности обработки вала.

2.1.3. Определение номера детали, при котором будет превзойден допуск.

При обработке наружного диаметра вала Ø100-0,02 верхнее предельное отклонение  Это значение будет достигнуто, когда

Это значение будет достигнуто, когда  , тогда

, тогда  (деталь).

(деталь).

Станок следует остановить после обработки  , перезаточить инструмент и настроить станок для следующих работ.

, перезаточить инструмент и настроить станок для следующих работ.

2.1.4. Случайная погрешностьобработки вала Ø100-0,02 определяется графиком остатков (см. рис.6).

Систематическая погрешность обработки («уход» наружного диаметра вала) определяется рассчитанной модельно  .

.

2.1.5. Выводы.

· Полученная модель значима и позволяет оценить  для

для  , не вошедших в таблицу исходные данных.

, не вошедших в таблицу исходные данных.

· На 20 детали будет превзойден допуск на обработку наружной поверхности вала.

|

|

|