|

Технологический процесс производства сахара – песка из сахарной свеклы. Основные технологические операции, их характеристика.

|

|

|

|

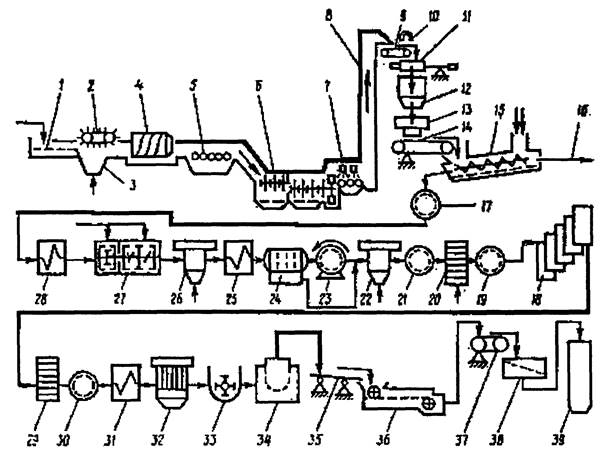

Технологическая схема производства сахара-песка представлена на

рисунке 1. Сахарная свекла подается на сахарный завод из бурачной или с кагатного поля. По гидравлическому конвейеру она поступает к свеклонасосам, поднимается на высоту до 28 м. и далее перемещение ее для осуществления различных операций технологического процесса происходит за счет силы тяжести.

По длине металлического конвейера последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители. Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух. Сахарная свекла после водоотделителей поступает в моечную машину 6.

Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей грязи составляет при ручной уборке 1-3% к массе свеклы при механизированной уборке комбайнами 8-10%).

Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60-100% к массе свеклы. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие ее кусочки и мелкие корнеплоды (всего 1-3% к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются на сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер 14.

Отмытая сахарная свекла орошается чистой водой из душирующих устройств 7, поднимаемся норией 8 и поступает на конвейер 10, где электромагнит 9 отделяет металлические предметы, случайно попавшие в свеклу. Затем свекла взвешивается на весах 11 и из бункера направляется в измельчающие машины-свеклорезки 15. Стружка должна быть ровной, упругой без мезги, желобчатого или прямоугольного сечения толщиной 0,5-1 мм.

|

|

|

Свекловичная стружка от измельчающих машин при помощи ленточных конвейеров 14, на которых установлены конвейерные весы, подается диффузионную установку 15.

Сахар, растворенный в клеточном соке свекловичного корня, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар, путем диффузии в движущуюся навстречу высолаживаюшую воду. Из конца хвостовой части агрегата уходит высоложенная стружка с малой концентрацией сахара, а вода, обогащенная сахаром, превращается в диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится от диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования

|

| Рисунок 1- Машинно-аппаратурная схема производства сахара-песка из сахарной свеклы |

.

Диффузионный сок пропускается через фильтр 27, подогревается в устройстве 28 и направляется в аппараты предварительной и основной дефекации 27, где он очищается в результате коагуляции белков и красящих веществ и осаждения ряда анионов, дающих нерастворимые соли с ионом кальция, содержащимся в известковом молоке (раствор извести). Известковое молоко вводится в сок с помощью дозирующих устройств.

Дефектованный сок подается в котел первой сатурации 26, где он дополнительно очищается путем адсорбции растворимых несахаров и особенно красящих веществ на поверхности частиц мелкого осадка СаСОз, который образуется при пропускании диоксида углерода через дефектованный сок. Сок первой сатурации подается через подогреватель 25 в гравитационный отстойник 24. В отстойниках сок делится на две фракции: осветленную (80% всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры 23.

|

|

|

Фильтрованный сок первой сатурации направляется в аппараты второй сатурации 22, где из него удаляется известь в виде СаСО3.

Сок второй сатурации подается на фильтры 21. Соки сахарного производства приходится фильтровать несколько раз. В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование.

После фильтра 21 сок подается в котел сульфитации 20. Цель сульфитации уменьшение цветности сока путем обработки его диоксидом серы, который получается при сжигании серы.

Сульфитированный сок направляется на станцию фильтров 19, а затем транспортируется через подогреватели в первый корпус выпарной станции 18.

Выпарные установки предназначены для последовательного сгущения очищенного сока второй ситуации до концентрации густого сиропа, при этом содержание сухих веществ в продукте увеличивается с 14-16% в первом корпусе; до 65-70% (сгущенный сироп) - в последнем. Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса. Площадь поверхности нагрева выпарной станции сахарного завода производительностью 5000 т переработки свеклы в сутки составляет 10000 м2.

Полученный сироп направляется в сульфитатор 29 и затем на станцию фильтрации 30. Фильтрованный сироп подогревается в подогревателе 31, откуда поступает в вакуум-аппараты первого продукта 32. Сироп в вакуум-аппаратах уваривается, причем раствор становится уже пересыщенным, и сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5% воды и около 55% выкристаллизовавшегося сахара.

Сироп уваривают в специальных вакуум-аппаратах, работающих периодически. Утфель первой кристаллизации из вакуум-аппаратов поступает в мешалку 33, откуда его направляют в распределительные мешалки, а затем в центрифуги 34, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется зеленым оттеком. Чистота зеленого оттека 75-78%, что значительно ниже чистоты ут-феля.

|

|

|

Чтобы получить из центрифуги белый сахар, кристаллы его промывают небольшим количеством горячей воды — «пробеливают». При «пробелке» часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты - так называемый белый оттек.

Главная масса зеленого оттека подается в вакуум-аппараты второй кристаллизации, где получается утфель второй кристаллизации, содержащий около 40% кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40°С при перемешивании в мешалках-кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец утфель второй кристаллизации направляют в центрифуги, где от кристаллов сахара отделяется меласса. Меласса является отходом сахарного производства, т. к. из нее уже нерентабельно получать сахар путем дальнейшего сгущения и кристаллизации. Желтый сахар второй кристаллизации рафинируют зеленым оттеком, полученный утфель направляется распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства.

Белый сахар, выгружаемый из центрифуг 34, имеет температуру 70°С и содержит 0,5% влаги при «пробелке» паром или 1% влаги при «пробелке» водой. Он попадает на виброконвейер 35 и транспортируется в сушильно-охладительную установку 36.

После сушки сахар-песок поступает на весовой ленточный конвейер 37 и транспортируется на вибросито 38. Комочки сахара отделяется, растворяются и возвращаются в продуктовый цех.

Товарный сахар-песок поступает в силосные башни 39 (склады длительного хранения).

|

|

|