|

Техническое обслуживание кузова

|

|

|

|

Уход за кузовом легкового автомобиля заключается в его мойке, поддержании чистоты и хорошего состояния окрашенных и хромированных поверхностей, обивки салона, а также в смазке и регулировке навесных деталей кузова —дверей, капота и крышки багажника.

• В процессе эксплуатации автомобиль лучше мыть в тени или в закрытом помещении, так как при мойке на солнце высыхающие на кузове капли воды оставляют пятна. Не следует мыть кузов на морозе и выезжать на мороз с мокрым или только что вымытым кузовом — при замерзании воды на краске могут появиться трещины.

• При мойке автомобиля не допускается применение морской воды, соды, керосина, бензина и минеральных масел. При загряз-

нении кузова минеральным маслом или гудроном следует очистить его мягкой фланелью, слегка смоченной бензином, а затем протереть насухо чистой тканью. Для сохранения блеска окрашенную поверхность рекомендуется полировать, предварительно вымыв и насухо протерев поверхность. Не следует полировать нагретую поверхность. Полировать кузов надо последовательно небольшими участками тонким слоем, так как полирующие составы быстро высыхают и их трудно растирать.

нении кузова минеральным маслом или гудроном следует очистить его мягкой фланелью, слегка смоченной бензином, а затем протереть насухо чистой тканью. Для сохранения блеска окрашенную поверхность рекомендуется полировать, предварительно вымыв и насухо протерев поверхность. Не следует полировать нагретую поверхность. Полировать кузов надо последовательно небольшими участками тонким слоем, так как полирующие составы быстро высыхают и их трудно растирать.

• Применяют следующие полирующие составы: полировочный состав ВАЗ-3 или ВАЗ-03 —для профилактики при хорошем состоянии покрытия и для незначительных загрязнений (1 раз в 1...3 мес); шлифовочную пасту ВАЗ-1, полировочную пасту ВАЗ-2 — при потере блеска и наличии точечных включений наносного характера (1...2 раза в год).

• При тяжелых условиях эксплуатации защитное заводское покрытие днища кузова может разрушиться, поэтому после*пробега 6... 12 тыс. км следует проверить его техническое состояние. Повреждения мастичного слоя без нарушения грунтовочного надо восстанавливать, промазав мастикой № 579 или № 580 или БПМ-1 толщиной не менее 2 мм методом распыливания или нанесением кистью. В случае глубокого повреждения мастичного покрытия для защиты основания кузова от коррозии по предварительно промытой, очищенной от ржавчины, обезжиренной и просушенной поверхности следует кистью или пульверизатором нанести грунтовку ГФ-020, ФЛ-ОЗк, ГФ-073 или свинцовый сурик на натуральной олифе. Сушат грунт или сурик не менее 24 ч в естественных условиях. После сушки днище надо покрыть антикоррозионной мастикой.

|

|

|

Мастику разводят до необходимой консистенции уайт-спиритом или сольвентом. Сушка мастики при температуре не ниже 15°С требует не менее 48 ч, продолжительность искусственной сушки сокращается.

• В процессе эксплуатации автомобиля не реже одного раза в

два года следует повторно нанести защитное покрытие НГМ-МЛ в

закрытые или полузакрытые полости. При отсутствии материала

НГЛ-МЛ можно использовать материал «Мовиль» или «Резистин».

В скрытые полости кузова противокоррозийное вещество вводят

воздушным или безвоздушным распылением. При воздушном рас

пылении требуется сжатый воздух с давлением 0,5...0,8 МПа, кра

скораспылитель-пистолет с бачком, шланги и удлиненные

распыляющие насадки. Лучшее качество достигается при безвоз

душном распылении под давлением 9... 12 МПа, которое позволяет

распылять материалы значительной вязкости.

• При техническом обслуживании необходимо отрегулировать работу замков дверей, капота и крышки багажника. Перед регулировкой замка двери необходимо очертить контуры фиксатора на стойке и ослабить болты крепления. Если дверь закрывается слишком туго, необходимо сместить фиксатор наружу, если слабо — внутрь; если дверь при закрывании опускается, сместить фиксатор вверх, если приподнимается (провисание в открытом положении) — вниз. Регулировку капота и крышки багажника выполняют аналогичным образом.

|

|

|

При визуальном контроле взаимного положения дверей и проема кузова можно пользоваться липкой лентой, разрезанной по месту проверяемого зазора.

РЕМОНТ ДВИГАТЕЛЯ

От правильного определения потребности двигателя в ремонте и своевременного устранения неисправностей зависит безотказность автомобиля в пути.

• Некоторые дефекты в работе двигателя возникают не сразу, а нарастают постепенно без явных признаков ухудшения качества его работы и являются следствием износа ряда основных деталей. Например, уменьшение давления масла в смазочной системе двигателя может быть следствием износа вкладышей подшипников коленчатого вала, износа втулок распределительного вала и т. п. Несвоевременное устранение подобных дефектов может вызвать сложный и дорогостоящий ремонт (смену или шлифовку коленчатого вала, расточку цилиндров и т. п.), тогда как при своевременном ремонте достаточно заменить вкладыши подшипников коленчатого вала, поршневые кольца и т. д., причем общий срок службы двигателя будет значительно больше.

• Для своевременного выявления неисправностей следует периодически при техническом обслуживании автомобиля проверять техническое состояние двигателя. При этом необходимо избегать даже частичной разборки двигателя, так как каждая разборка нарушает приработку сопряженных деталей, увеличивает износ и сокращает срок их службы.

Если частичная или полная разборка двигателя неизбежна, надо тщательно проверить степень износа всех разобранных деталей и в случае износа, близкого к предельно допустимому, заменить их во избежание повторного ремонта двигателя в ближайшее время.

• Разборка двигателя. Эту операцию необходимо выполнять на

специальном стенде, предварительно вымыв двигатель и слив из

картера двигателя масло. Последовательность разборки практиче

ски одинакова для всех моделей двигателей легковых автомобилей.

|

|

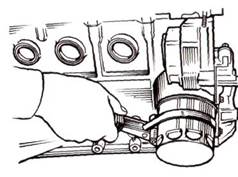

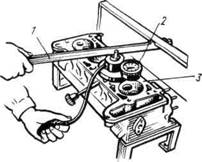

Отсоединить шланги системы питания и системы охлаждения, снять карбюратор, бензонасос, снять провода высокого напряжения и приборы системы зажигания, а также генератор. Заблокировав маховик фиксатором (рис. 193), отвернуть болт крепления шкива привода генератора и снять шкив. Сняв пепелнюю

|

|

|

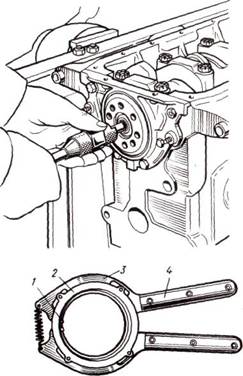

крышку и, отсоединив механизм натяжения, снять зубчатый ремень или цепь механизма газораспределения. Снять водяной насос, отвернув болты его крепления. Снять впускной трубопровод и выпускной коллектор. Используя приспособление, снять масляный фильтр с прокладкой (рис. 194). Снять крышку головки блока цилиндров. Отвернув болты крепления головки блока цилиндров, снять ее в сборе с распределительным валом. Перевернуть двигатель картером вверх, снять масляный картер с прокладкой, масляный насос и маслоприемник. Отвернув гайки шатунных болтов, снять крышки шатунов и осторожно, чтобы не повредить зеркало (рабочую поверхность) цилиндров, вынуть через цилиндры поршни с шатунами. Вынимая поршни, пометить поршень и крышку его шатуна, чтобы при сборке установить их в прежние цилиндры. Заблокировав маховик (см. рис. 193), отвернуть болты крепления маховика и снять маховик с коленчатого вала. Снять крышки

коренных подшипников вместе с нижними вкладышами, вынуть из гнезд подшипников коленчатый вал, а затем верхние вкладыши и упорные полукольца. Выпрессовать подшипник вала коробки передач из коленчатого вала (рис. 195).

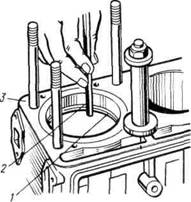

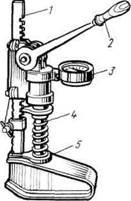

При наличии в конструкции блока цилиндров сменных гильз (двигатели МеМЗ-968, УЗАМ, ЗМЗ) при необходимости их замены надо с помощью комбинированного съемника (рис. 196) выпрессовать старую гильзу. Вставив лапки 2 съемника в цилиндр двигателя, следует упереть шпильки 4 в блок и развернуть лапки разжимным болтом 5, а затем, вращая винт 7, выпрессовать гильзу из блока.

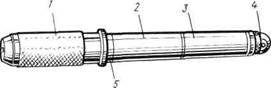

• Разборка шатунно-поршневой группы. Снять поршневые кольца, используя приспособление (рис. 197). Для этого следует установить приспособление на поршень так, чтобы выступы «зашли» в зазор замка кольца. Затем, сжимая рукоятку 4, разжать кольцо и снять его с поршня. Удалить из канавок бобышек поршня стопорные кольца и выпрессовать поршневой палец. Для чего^уложить поршень в опору с цилиндрической выемкой и с помощью оправки (рис. 198) выпрессовать палец или в зависимости от модели двигателя нагреть поршень в воде до температуры 45...75° С, ударом молотка через латунную оправку выколотить поршневой палец. Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то они могут быть снова использованы. Поэтому при разборке их необходимо пометить, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя.

|

|

|

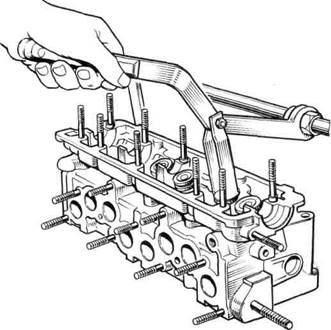

• Разборка головки блока цилиндров. Если требуется замена какой-либо одной детали, то можно не разбирать полностью головку блока цилиндров, а снять только то, что необходимо для замены. Со снятой и предварительно разобранной головки демонтировать распределительный вал, сняв корпусы подшипников распределительного вала для двигателя ВАЗ или отвернув винты упорного фланца для двигателей модели УЗАМ. Вынуть толкатели клапанов, снять рычаги или соответственно коромысла, предварительно отсоединив их от пружин. Освободив клапаны от сухарей, сжимая пружины клапанов приспособлением (рис. 199), снять пружины с тарелками и опорными шайбами и вынуть клапаны, сняв маслоот-ражательные колпачки.

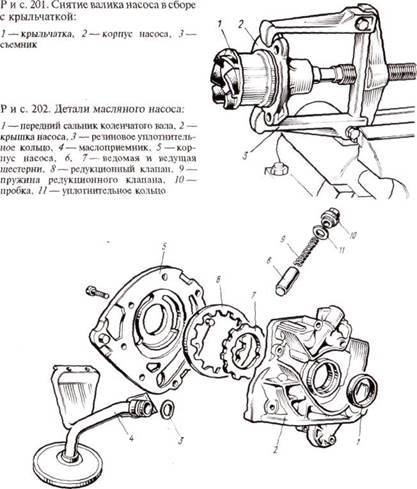

• Разборка водяного насоса сводится к распрессовке шкива привода водяного насоса (рис. 200) и выпрессовке валика с крыльчаткой (рис. 201), предварительно надо отвернуть стопорный винт.

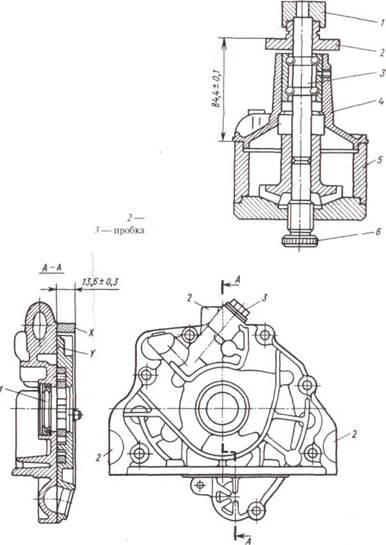

• Для разборки масляного насоса двигателей ВАЗ-2108 и МеМЗ-245 (рис. 202) необходимо вывернуть винты крепления корпуса 5насоса и крышки 2, вынуть корпус, ведомую 6 и ведущую 7 шестерни.

|

|

Рис. 195. Выпрессовка подшипника вала коробки передач из коленчатого вала выталкивателем

Рис. 196. Выпрессовка гильзы из блоков цилиндров комбинированным съемником:

1 —гильза, 2 — лапки, 3 —гайка, 4 — шпилька, 5 — болт, 6 —ось, 7—винт

Рис. 197. Съемник поршневых колец:

1 — выступы, 2 —упоры, 3 — захваты, 4- рукоятка

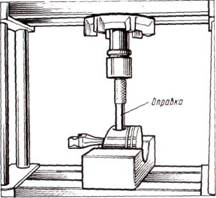

Рис. 198. Выпрессовка поршневого пальца

10 Вес о легковом лнтомобилс

Рис. 199. Сжатие пружин клапанов

Рис. 200. Снятие зубчатого шкива привода насоса: / — корпус насоса, 2 — зубчатый шкив, 3 — съемник

|

Отвернуть пробку 10 редукционного клапана 8 и вынуть пружину 9 с клапаном. Выпрессовать из крышки 2 насоса самоподжимной сальник / коленчатого вала. При шестеренчатой конструкции масляного насоса, размещенного в отдельном блоке, необходимо снять крышку масляного насоса, вынуть из корпуса валик насоса с ведущей шестерней, ведомую шестерню, пробку редукционного клапана и пружину с клапаном.

Отвернуть пробку 10 редукционного клапана 8 и вынуть пружину 9 с клапаном. Выпрессовать из крышки 2 насоса самоподжимной сальник / коленчатого вала. При шестеренчатой конструкции масляного насоса, размещенного в отдельном блоке, необходимо снять крышку масляного насоса, вынуть из корпуса валик насоса с ведущей шестерней, ведомую шестерню, пробку редукционного клапана и пружину с клапаном.

• Сборка двигателя. Перед сборкой двигателя необходимо тщательно осмотреть и промыть все детали, при необходимости провести контрольные измерения их технического состояния и подсборку отдельных групп и узлов. Блок цилиндров следует тщательно вы-

|

|

|

10*

29!

|

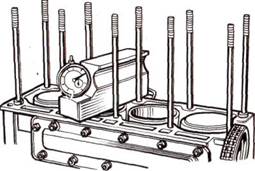

Рис. 203. Проверка вы-ступания торца гильзы цилиндров над плоскостью блока двигателя

Рис. 204. Измерение цилиндров нутромером:

а — установка нутрометра на ноль по калибру, б — проведение замера, в —пояса замеров; Л и В —направления измерений; /, 2. 3, 4 — номера поясов

|

|

мыть и очистить масляные каналы. Продув сжатым воздухом, осмотреть блок; трещины в опорах или других местах блока не допускаются. Если есть подозрение на попадание охлаждающей жидкости в картер, то на специальном стенде проверить герметичность блока цилиндров. Для этого, заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетать в нее воду комнатной температуры под давлением 0,3 МПа. В течение 2 мин не должно быть утечки воды из блока. Второй способ проверки герметичности блока цилиндров — закрыть (заглушить) все соответствующие отверстия в блоке и, опустив блок в ванну с водой, подать в охлаждающую рубашку сжатый воздух под давлением 150 кПа в течение 15 с. Утечка воздуха не допускается. Выявленные трещины, пробоины или обломы заварить или заделать эпоксидными пастами, предварительно разделав место восстановления для получения качественного шва, с последующей проверкой на герметичность.

• Плоскость разъема блока цилиндров с головкой можно проверить с помощью линейки и набора щупов. Линейка устанавливается по Диагоналям плоскости и в середине в продольном направлении и

поперек. Если неплоскостность превышает 0,1 мм, блок цилиндров необходимо заменить. При использовании в конструкции двигателя сменных гильз после предварительной установки гильзы с прокладкой в гнездо блока проверить размер выступания торца гильзы над верхней плоскостью блока. Проверку проводить с помощью специального приспособления (рис. 203), предварительно прижав гильзу к блоку с усилием 50...70 Н.

• Перед сборкой цилиндро-поршневой группы проверить, не превышает ли зазор между поршнем и цилиндром максимально допустимый размер—0,15 мм. Этот зазор определяют промером цилиндров и поршней. Необходимо измерить диаметр цилиндра, для чего нутромером (рис. 204, а) в четырех поясах (табл. 34) как в продольном, так и в поперечном направлениях (рис. 204, б) провести измерения.

Для установки нутромера на ноль применяется калибр. Если максимальный износ больше 0,15 мм, расточить цилиндр до ближайшего ремонтного размера, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонинговать цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня был обеспечен требуемый зазор.

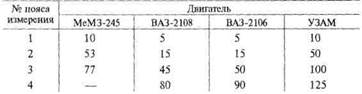

Таблица 34. Глубина пояса измерения от верхней плоскости блока (гильзы) цилиндров, мм

• Цилиндры или вставные гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типов. Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер для данного двигателя.

• Поршень необходимо измерять только в плоскости, перпендикулярной поршневому пальцу, на расстоянии от днища поршня 51,5 мм для двигателя ВАЗ-2108, 52,4 мм—для ВАЗ-2106 и на расстоянии от нижнего торца юбки поршня 24,45 мм для двигателя УЗАМ.

Кроме подбора по диаметру поршни подбирают также по массе, разница которой для поршней одного двигателя не может превышать 2,5...3 г. Если нет комплекта поршней одной весовой группы, можно удалить часть металла с основания бобышек под поршневой палец.

• Шатунно-поршневую группу необходимо собирать с подбором совместимости поршня, поршневого пальца, поршневых колец и шатуна. Следует иметь в виду, что при изготовлении маркировочную краску наносят: у поршней — на нижнюю поверхность одной из бобышек, у поршневых пальцев — на внутреннюю поверхность с одного конца, на шатуне — у верхней головки.

• Шатунно-поршневую группу необходимо собирать с подбором совместимости поршня, поршневого пальца, поршневых колец и шатуна. Следует иметь в виду, что при изготовлении маркировочную краску наносят: у поршней — на нижнюю поверхность одной из бобышек, у поршневых пальцев — на внутреннюю поверхность с одного конца, на шатуне — у верхней головки.

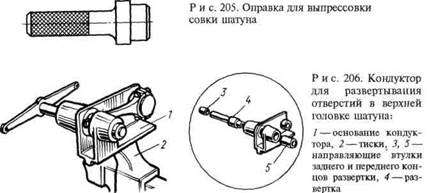

Перед проверкой и сборкой очистить поршень от нагара и удалить все отложения из смазочных каналов поршня и шатуна. При ремонте двигателя не рекомендуется обезличивать комплект его шатунов, которые на заводе-изготовителе подбирают по массе. При замене отдельных шатунов одного комплекта их подбирают по массе одной группы, причем подгонку по массе осуществляют путем снятия металла с бобышек на крышке и головке шатуна. Разница в массе самого тяжелого и самого легкого шатунов в комплекте, установленном на один двигатель, не должна превышать 8 г. Шатун заменяют при поломках либо наличии трещин на его теле или крышке. Изношенные втулки верхней головки шатуна заменяют новыми, для чего используют специальную оправку (рис>205) и реечный пресс. Втулку перед запрессовкой подбирают по отверстию верхней головки шатуна так, чтобы обеспечить натяг не менее 0,05 мм. После запрессовки во втулке сверлят отверстие, а затем растачивают ее на горизонтально-расточном станке и обрабатывают в кондукторе (рис. 206) разверткой. Внутренняя поверхность втулки после обработки должна быть чистой, без рисок.

После развертывания отверстия во втулке верхней головки шатуна подбирают поршневой палец так, чтобы он плавно входил в отверстие втулки под нажимом большого пальца руки (рис. 207) при температуре воздуха 20+3° С (двигатель МеМЗ-968, -245, УЗАМ, ЗМЗ-24). Перед соединением подобранный к поршню и шатуну поршневой палец смазывают моторным маслом и с помощью оправки и молотка вставляют в бобышки поршня, предварительно нагретого до 75° С, и верхнюю головку шатуна.

и запрес-

|

| Рис. 207. Проверка правильности подбора поршневого пальца к втулке малой головки шатуна |

На двигателях ВАЗ применяется поршневой палец плавающего типа, для правильного сопряжения которого необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня от простого нажатия большого пальца руки (рис. 208, а) и не выпадал из него, если держать поршень, как показано на рис. 208, б.

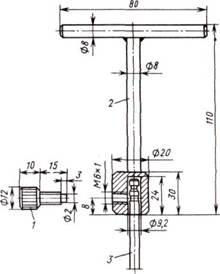

Выпадающий палец необходимо заменить другим, следующей категории. Если в поршень вставляется палец третьей категории, то заменить поршень с пальцем. Так как палец в этом случае вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун для расширения его головки в электропечи с температурой 240° С в течение 15 мин. Палец заранее нужно подготовить к сборке, надев его на валик 1 (рис. 209) приспособления с установленным дистанционным кольцом 5. Упорный винт плотно затягивать не рекомендуется, чтобы не произошло заклинивания.

|

Извлеченный из печи шатун быстро зажать в тисках, надевая поршень на шатун, следить за тем, чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Закрепленный на приспособлении поршневой палец протолкнуть в отверстие поршня и в верхнюю головку шатуна (рис. 210) до упора заплечика приспособления в поршень. (Поршень должен опираться на головку шатуна в направлении, указанном стрелкой.)

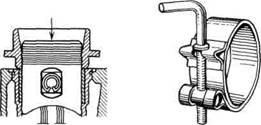

После подбора поршней по размерам гильз подбирают поршневые кольца. При подборе по поршню кольцо прокатывают по канавке поршня и щупом измеряют зазор между торцом кольца и канавкой (рис. 211). При подборе по цилиндру кольцо устанавливают в зоне наименьшего износа цилиндра, но в пределах хода поршневых колец и измеряют зазор в замке кольца (рис. 212). Зазор может быть проверен при установке кольца в соответствующий калибр (рис. 213). Зазоры, рекомендуемые для подбора поршневых колец, приведены в табл. 35.

| Рис. 208. Установка поршневого пальца (а) и проверка его посадки (б) |

После подбора и подгонки по цилиндру и канавкам поршня кольца устанавливают на поршень с помощью

|

Рис. 209. Установка поршневого пальца на приспособление для запрессовки:

1 — валик, 2 — порш

невой палец, 3 — на

правляющая, 4 —

упорный винт, 5 —

дистанционное кольцо

|

|

Рис. 210. Запрессовка Поршневого пальца в верхнюю головку шатуна

Рис. 210. Запрессовка Поршневого пальца в верхнюю головку шатуна

Рис. 212. Проверка зазора в замке поршневого кольца:

/ — поршневое кольцо, 2 — щуп, 3 — блок цилиндров двигателя

Рис. 211. Проверка бокового зазора между кольцом и канавкой поршня:

1 — поршневое кольцо, 2 — щуп

Рис. 213. Проверка зазора в замке поршневого кольца с помощью калибра:

/ — калибр, 2 —поршневое кольцо, 3 — щуп

Ф идлиндра

i

|

Рис. 214. Приспособления для установки поршня с кольцами в цилиндр:

а —оправка (в форме стального конусного кольца), б — ленточное

А) 5)

специального приспособления (см. рис. 197), а поршень с кольцами в цилиндр—с помощью оправки из набора (рис. 214, а) или ленточного устройства (рис. 214, б). Набор состоит из четырех втулок: одна —для поршней номинального размера и три —для поршней ремонтного (увеличенного) размера. Поэтому необходимо выбрать втулку, пригодную для данного размера устанавливаемого поршня. Чтобы не поцарапать зеркало гильзы цилиндров при установке поршней в сборе с шатунами, необходимо надеть на болты шатунов предохранительные латунные наконечники.

Таблица 35. Зазоры, рекомендуемые для подбора поршневых колец

| Двигатель | Зазор в замке кольца, | Зазор, между кольцом и канавкой поршня по | |

| установленного в калибре или цилиндре, мм | высоте кольца, мм | ||

| компрессионного | маслосъемного | ||

| МеМЗ-968 | 0,25...0,55 | 0,045...0,077** | — |

| 0,9.-1,5* | 0,2...0,057*** | ||

| МеМЗ-245 | 0,21...0,55 | 0,045...0,077** | — |

| 0,9...1,5 | 0,025...0,057 | ||

| ВАЗ-2101, -2103, | 0,3...0,45** | 0,045...0,077** | 0,020...0,052 |

| -21011,-2131 | 0,25...0,4*** | 0,025...0,057*** | |

| ВАЗ-2108 | 0,25...0,4 | 0,04...0,075** | 0,02...0,055 |

| 0,25...0,5* | 0,03...0,065*** | ||

| УЗАМ | 0,35...0,45 | 0,06...0,87** | 0,041...0,068 |

| ЗМЗ-24 | 0,3...0,5 0,3...0,7* | 0,05...0,082 | 0,135...0,335 |

* Маслосъемное кольцо.

** Верхнее компрессионное кольцо.

* Нижнее компрессионное кольцо.

sss

Рис. 215. Допустимые биения основных поверхностей коленчатого вала (для двигателей ВАЗ-2108)

Компрессионные кольца устанавливают на поршень фаской (выточкой) вниз, а сами кольца располагают так, чтобы между замками двух соседних колец был одинаковый угол.

• Коленчатый вал необходимо осмотреть и убедиться в^отсутст-вии трещин, а также царапин, забоин и рисок на рабочих поверхностях. Основными дефектами коленчатого вала также могут быть его изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца под болты маховика. Если размер отверстия под подшипник ведущего вала коробки передач увеличен, отверстие подлежит ремонту путем установки дополнительной втулки из стали.

При увеличении диаметра отверстий под болты крепления маховика их развертывают до ремонтного размера.

Существуют допустимые биения основных поверхностей коленчатого вала двигателя (рис. 215). При биении средних коренных шеек вала относительно крайних более 0,1 мм (с учетом износа) вал подлежит правке. Перед правкой вал устанавливают в электропечь, выдерживают в ней 30 мин при 160...200° С.

При правке коленчатый вал укладывают коренными шейками на призмы, установленные на столе пресса или плите приспособления. Точка наибольшего отклонения (изгиба) коленчатого вала должна находиться под рабочим поршнем пресса. Вал правят с помощью призмы пуансоном пресса по трем средним коренным шейкам. Поскольку остаточные напряжения, возникающие на коленчатом валу в результате правки, через некоторое время могут нарушить соосность коренных шеек, коленчатый вал необходимо править непосредственно перед шлифованием шеек.

Износ шатунных и коренных шеек коленчатого вала устраняют шлифованием под ремонтные размеры. При шлифовании шеек в качестве установочных баз можно использовать шейку под распределительную шестерню и фланец крепления маховика или фаски отверстий под храповик и подшипник. Для определения необходи-

мости шлифования нужно проверить диаметры коренных и шатунных шеек, и если их износ на 0,005 мм меньше минимального диаметра для данного размера или овальность шеек, измеренная на призмах, более 0,03 мм, то их следует шлифовать с уменьшением диаметра до следующего ремонтного размера.

Прошлифовав шейки, их полируют с помощью алмазной пасты или пасты ГОИ. На вкладышах нельзя проводить никаких подгоночных операций. При задирах, рисках или отслоениях заменить вкладыши новыми. Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Для проверки зазора удобно пользоваться калиброванной пластмассовой проволокой. В этом случае метод проверки следующий:

тщательно очистить рабочие поверхности вкладышей и соответствующей шейки и положить отрезок пластмассовой проволоки на ее поверхность;

установить на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затянуть гайки или болты крепления. Гайки шатунных болтов затягивать с моментом затяжки 50 Н • м, а болты крепления крышек коренных подшипников — 80,4 Н • м;

|

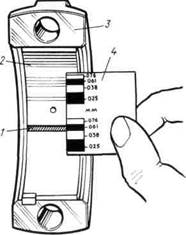

снять крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определить размер зазора (рис. 216). Если зазор находится в пределах допуска или меньше предельного размера (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши. При зазоре, большем предельного, заменить на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены, а замена на новые вкладыши не обеспечивает требуемого зазора, шейки шлифуются до ремонтного размера, а вкладыши заменяются ремонтными (увеличенной толщины).

| Рис. 216. Измерение зазора в шатунном подшипнике: 1 — сплющенная калибровочная пластмассовая проволока, 2 — вкладыш, 3 — крышка шатуна, 4 — шкала для измерения зазора |

• Головку блока цилиндров необходимо тщательно вымыть, очистить масляные каналы, удалить нагар из камер сгорания и выпускных клапанов металлической щеткой. Осмотреть головку цилиндров. Трещины в любых местах головки цилиндров не допускаются. При

подозрении на попадание охлаждающей жидкости в масло проверить герметичность головки цилиндров. Для проверки герметичности закрыть отверстия рубашки охлаждения заглушками и нагнетать насосом в рубашку охлаждения головки цилиндров воду под давлением 0,5 МПа. В течение 2 мин не должно наблюдаться утечки воды из головки. Можно проверить герметичность головки цилиндров сжатым воздухом, для чего заглушить отверстия рубашки охлаждения заглушками приспособления, опустить головку цилиндров в ванну с водой, подогретой до температуры 60...80° С, и дать ей прогреться 5 мин. Затем подать внутрь головки сжатый воздух под давлением 0,15...0,2 МПа. В течение 1—1,5 мин не должно наблюдаться выхода пузырьков воздуха из головки.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием с последующим шлифованием при выдержке минимально допустимой глубины камеры сгорания, которая указывается в технических условиях. Коробление плоскости не должно превышать 0,05 мм; проверяю*'на плите с использованием мерного щупа.

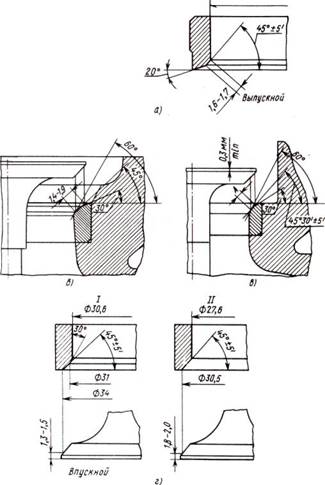

Точечные раковины, риски и другие повреждения фасок седел клапанов устраняют шлифованием с последующей притиркой. Дефектные фаски в седлах клапанов обрабатывают высокочастотной * шлифовальной машинкой,-оснащенной наборами шлифовальных кругов и оправок, которые вставляют в отверстия предварительно обработанных направляющих втулок (рис. 217, а). После шлифования проверяют биение фаски с помощью специального приспособления (рис. 217, б).

|

|

Рис. 217. Шлифовальная машинка для обработки фасок в седлах клапанов (а) и приспособление для проверки биения обработанных фасок (о):

/, 5 — шариковая и индикаторная головки, 2 — вращающаяся муфта, 3 — держатель, 4 — оправка

|

| Рис. 218. Приспособление для притирки фаски клапанов двигателя УЗАМ: / — прижимной винт, 2 — вороток, 3 — стержень |

Для проверки герметичности клапанов необходимо тщательно очистить седла и клапаны, установить в головку цилиндров клапаны с пружинами и залить керосин во впускные и выпускные каналы головки цилиндров. В течение 3 мин не должно наблюдаться течи керосина через клапаны. Для лучшего прилегания клапана к седлу их притирают друг к другу с помощью притирочных паст — смеси абразивного микропорошка с моторным маслом; каждая паста имеет свой номер. Грубые пасты (от № 18 до № 40) имеют светло-зеленый цвет, средние (от № 8 до № 17) —темно-зеленый, тонкие (от № 1 до № 7) — черный с зеленоватым оттенком. Тонкий слой пасты наносят на фаску клапана, стержень клапана смазывают чистым моторным маслом. Притирку выполняют на специальных станках дрелью или с помощью специального приспособления (рис. 218). Внешним признаком удовлетворительной притирки является ровная матовая полоска (поясок) шириной не менее 1,5 мм посредине

|

| Р и с. 219. Прибор для проверки качества притирки клапана к седлу: |

| - блок |

| 2 — манометр, |

| 1- |

| - рычаг. |

| цилиндров двигателя |

фаски по всей ее окружности клапана и седла. Для проверки качества притирки используют прибор (рис. 219), с помощью которого создают давление воздуха в пространстве над проверяемым клапаном. Избыточное давление воздуха 0,07 МПа, установленное по манометру, не должно заметно снижаться в течение 1 мин. Отремонтированные седла клапанов должны соответствовать данным табл. 36. Размеры фасок и профиль седел клапанов двигателей для дополнительной шлифовки приведены на рис. 220.

| Впускной |

| Выпускной |

| <p32f-32,7 | ||

| i | & Л *S*S' | |

| лА | ||

| i | -------- t—i | |

| ^c | ФЗЗ |

<t>Z7,5-2?,7

Рис. 220. Размеры фасок для дополнительной шлифовки седла клапана двигателей:

а —ВАЗ-2101, -2103, -2106, б —УЗАМ, в — МеМЗ-245, г — ВАЗ-2108

Таблица 36. Основные данные рабочих фасок седел клапанов

| Двигатель | Углы шлифовки* фасок | Биение фасок, мм, не более* | Ширина, мм | |

| впускной клапан | выпускной клапан | |||

| МеМЗ-968 | 45° | 45° | 0,05 | 1,4.-2,0 |

| МеМЗ-245 | 45° | 45° | 0,05 | 1,0...2,0 |

| ВАЗ-2101, -2103, | 45° ± 5' | 45° ±5' | 0,05 | 1,9—2*** |

| -21011, -2121 | 1.6...1.7 |

Продолжение табл. 36

| Углы ш лифовки * фасок впускной кла- |

Двигатель

ВАЗ-2108

УЗАМ

ЗМЗ-24

45" ±5'

45" 45°(30°)**

выпускной клапан

45" ± 5'

45"

45°(30°)**

Биение фасок, мм, не более*

0,05 0,05 0,03

Ширина, мм

1,0...2,0

1,13...1,41

1,8...2,3*** 2,3...2,5

* Относительно оси отверстия направляющей втулки клапана. ** В скобках —фаска восстановленного седла. *** В числителе—для впускного клапана, в знаменателе —для выпускного.

Г а б л и ц а 37. Основные данные пружин клапанов

Двигатель

Двигатель

МеМ 3-968

МеМЗ-245

Нагрузка. Н

143.4...166.6 287...333

| 99.. | |

| 20S. 1. | .241,9 |

| •23 —15 | |

| 461 ±23 | |

| У | |

| 281 ±14 |

Длина под нагрузкой, мм, пружины

| наружной |

внутренней

33,7 24

29,7

ВАЗ-2101. -2103,-2121

ВАЗ-2108

УЗАМ

■21011.

| 20 29,7 |

461 ±23 289 ±15 281 ±14 139 ±7

760—15

| 47413, | 29,7 20.7 |

| 176 ±13 | — |

| 440 ±33 110+8 226 ±20 | 34,5 25,5 |

24 33.7

33.7 24.7

36.5

27,5

Упругость клапанных пружин необходимо проверить с использованием прибора, показанного на рис. 221, а их соответствие — данным табл. 37. Максимально допустимое падение усилия пружин должно быть не более 10 %.

Биение стержня и седла клапана можно проверить, использовав приспособление, показанное на рис. 222. Допустимое биение диска и стержня — не более 0,02 мм.

• Сборку головки цилиндров проводить в последовательности, обратной разборке.

|

Рис. 221. Прибор модели НИИАТ для проверки клапанных пружин:

1 —стойка, 2 — рычаг, 3 —манометр, 4 — проверяемая пружина, 5 — нижнее основание

| Р и с. 222. Приспособление для проверки биения рабочей фаски и стержня клапана: / — плита, 2 — призма, 3 —держатель, 4 — шарик, S — стойка, 6, 7 — индикаторы |

• Распределительный

вал проверить внешним

осмотром и по биению

шеек. Установить распре

делительный вал крайни

ми шейками на две приз

мы, помещенные на по

верочной плите, и

измерить индикатором

радиальное биение остальных шеек, которое не должно превышать 0,02 мм. Проверить зазор между шейками распределительного вала и отверстиями опор. Зазор определяется расчетом после промера шеек и отверстий в опорах на головке цилиндров с установленными корпусами подшипников.

• Водяной насос необходимо проверить на наличие осевого зазора в подшипнике, который не должен превышать 0,13 мм при нагрузке 50 Н для двигателей ВАЗ. Сальник насоса и прокладку между насосом и блоком рекомендуется заменить. Напрессовку крыльчатки на валик проводить с использованием приспособления (рис. 223).

• Масляный насос двигателя ВАЗ-2108 и МеМЗ-245 должен иметь крышку с плоской поверхностью без уступов. При наличии уступов зажать крышку в точках 2 (рис. 224) и профрезеровать поверхности X и Y до размера (13,5 +0,3) мм. Максимальный съем металла—не более 0,2 мм. При этом необходимо измерить индикатором максималь-

Р и с. 223. Напрессовка крыльчатки на валик насоса:

Р и с. 223. Напрессовка крыльчатки на валик насоса:

Рис. 224. Точки крепления крышки масляного nacota при фре зероваиии плоскостей:

/ — сальник коленчатого вала

Воспользуйтесь поиском по сайту:  ©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...

|