|

Ремонт привода передних колес

|

|

|

|

• Для разборки шаровых шарниров привода передних колес необходимо снять хомуты и сдвинуть чехол по валу привода. Перед разборкой необходимо отметить взаимное положение обоймы 3 (рис. 284), сепаратора 2 и корпуса 7 шарнира.

Закрепить наружный шарнир в тисках, как показано на рис. 285, наклонить обойму и сепаратор таким образом, чтобы один шарик возможно полнее вышел из паза корпуса шарнира. Оправкой из мягкого металла выдавить шарик из сепаратора. Затем повернуть все детали так, чтобы рядом расположенный шарик занял такое же положение, и вынуть его из сепаратора. Используя указанные приемы, вынуть остальные шарики. Последовательность удаления шариков м.ожет быть и через один шарик. Допускается несильное постукивание по сепаратору или обойме предметом, изготовленным

|

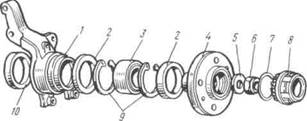

Рис. 284. Наружный шарнир:

1 —корпус, 2 — сепаратор, 3 — обойма, 4 — шарики

12 Все о легковом автомобиле

|

|

Рис. 285. Извлечение шариков из сепаратора

Рис. 286. Извлечение сепаратора в сборе с обоймой из корпуса шарнира

из мягкого материала. Чрезмерное усилие поворота сепаратора недопустимо, так как возможна блокировка шариков, что затруднит дальнейшую разборку.

Установить сепаратор с обоймой так, чтобы удлиненные окна сепаратора (отмечены стрелками на рис. 286) расположились против выступов корпуса шарнира, и вынуть сепаратор в сборе с обоймой. Вынуть из сепаратора обойму, для чего один из выступов обоймы поместить в удлиненном окне сепаратора (рис. 287) и выкатить обойму.

|

Тщательно промыть детали шарнира и проверить техническое состояние всех деталей, обращая внимание на их износ, повреждения и наличие коррозии. При износе рабочих поверхностей более чем на 0,1 мм, повреждении или коррозии заменить шарнир в сборе.

|

|

|

| Рис. 287. Удаление из сепаратора обоймы |

• Сборка шарнира проводится в последовательности, обратной разборке. Перед сборкой все детали смазать смазкой ШРУС-4. При установке сепаратора в сборе с обоймой в корпус шарнира необходимо обеспечить совпадение меток, нанесенных перед разборкой.

• При установке шариков в сепаратор наклонить обойму приблизительно на угол, в два раза больший,

чем сепаратор, заполнить шарнир

смазкой в количестве 40 см, установить новое стопорное кольцо в канавку вала строго по центру, используя консистентную смазку. Затем, уперев вал в обойму так, чтобы сохранилась соосность кольца относительно вала и обоймы, резко ударить по торцу вала привода колеса; при этом стопорное кольцо сожмется и проскользнет через отверстие обоймы. Перед установкой хомутов выпустить избыток воздуха из чехла, оттянув отверткой внутренний посадочный поясок

Вид А

Рис. 288. Съемник ударного действия для демонтажа шарнирных валов из главной

передачи:

а —-для левого шарнирного вала, б —для правого шарнирного вала

12*

от вала привода. При установке хомута его замок располагать вершиной фиксирующего зуба в сторону вращения шарнира.

• Внутренний шарнир на автомобилях ЗАЗ-1102, в отличие от всех шарниров других моделей автомобилей, вместо шариков содержит трехшиповик, на шипы которого надеты ролики, опирающиеся на игольчатые подшипники. Для снятия шарнирного вала из дифференциала необходимо использовать приспособление, установленное, как показано на рис. 288, захватив за корпус шарнира так, чтобы при выпрессовке не повредить резиновый чехол. (Во избежание проворачивания полуосевых шестерен внутри дифференциала и падения их в картер, т. е. потери соосности шестерни и отверстия в картере, категорически запрещается одновременный демонтаж обоих шарниров.)

|

|

|

• После демонтажа одного из шарнирных вгбюв необходимо сразу поставить транспортную заглушку (или пробку с удлинителем) для фиксации полуосевой шестерни.

• При разборке-сборке внутреннего шарнира необходимо сохранить первоначальное положение сопряженных деталей: ролик с иголками — цапфа трехшиповика — корпус шарнира. На трех цапфах могут находиться иглы различных сортировок. Ни в коем случае нельзя поменять (перепутать) иглы одного роликового шарнира с другим. Чтобы ролики с иголками не выпали из цапф трехшиповика, закрепить их временно клейкой лентой.

РЕМОНТ КАРДАННОЙ ПЕРЕДАЧИ

Перед разборкой детали карданной передачи необходимо пометить для сохранения при сборке их первоначального положения.

Сальники и изношенные подшипники, как правило, заменяют. Если на шейках крестовины есть вмятины от роликов более 0,1 мм, то надо заменить крестовину в сборе с подшипником.

• Корпус изношенного игольчатого подшипника автомобиля АЗЛК-2140 и «Москвич-412» выпрессовывают с помощью приспособления (рис. 289), нажимая на скобу 1 и крестовину карданного вала 3, предварительно установленного так, чтобы нижняя проушина вилки 2 опиралась на упор 4. Повернуть карданный вал на 180°, таким же образом выпрессовывают корпус второго подшипника.

• Сборку карданных шарниров ведут в последовательности, обратной разборке, с учетом особенностей конструкции автомобиля. Например, для заднеприводного автомобиля ВАЗ «Жигули» надо выполнять определенные операции.

1. Заполнить полости в шипах крестовины и смазать внутреннюю поверхность корпусов подшипников (0,3...0,45 г) смазкой

|

Литол-24. Шипы крестовины смазкой не покрывать, чтобы не образовалась воздушная подушка при сборке.

2. Вставить шипы крестовины в вилку,

предварительно установив на них обоймы

с уплотнительными кольцами. Собрать два

подшипника в комплекте с иглами, следя

за тем, чтобы иглы одного подшипника не

попали в другой; разность диаметров игл в

одном подшипнике должна быть не более

0,004 мм; вставить корпуса подшипников в

отверстия вилки усилием 80 Н.

3. Установить стопорные кольца в

проточках вилки, следя по меткам за пра

вильностью установки; нельзя менять ме

стами упорные кольца разной толщины.

|

|

|

4. Обеспечить В случае замены кардан- Рис- 289- Приспособление

для выпрессовки корпуса ного шарнира осевой зазор крестовины игольчатого подшипника кар-

0,01...0,04 ММ. Для ЭТОГО установить СТОПОр- данного вала автомобиля ное кольцо 2 (рис. 290) толщиной 1,56 мм. «Москвич-2140» При запрессовке подшипников, когда крестовина упирается в корпус подшипника (в этом случае нет зазоров), мерным щупом, у которого четыре лепестка толщиной 1,53; 1^,56; 1,59; 1,62 мм, определить расстояние между корпусом подшипника и торцом кольцевой канавки. В зависимости от измеренного расстояния и с

|

| 'S^' |

| Рис. 290. Сборка карданного шарнира: 1 — карданная вилка, 2 — стопорное кольцо, 3 — стакан подшипника, 4 — уплотнение, 5 —шип крестовины, 6 — игла подшипника, 7—мерный щуп; А, Б, В, Г —лепестки мерного щупа |

учетом необходимости зазора вставить стопорное кольцо соответствующей толщины. Так, если проходит щуп с лепестком 1,56 мм, установить кольцо 1,53 мм, если мерный щуп наименьшей толщины (1,53 мм) не входит в канавку, то кольцо 2 заменить другим, толщиной 1,50 мм. Если мерный щуп наибольшей толщины 1,62 мм входит в канавку с зазором, то кольцо 2 заменить другим, толщиной 1,62 мм.

4. Установив стопорные кольца, надо ударить по подшипникам молотком с пластмассовым бойком, так как под действием удара и сжатых резиновых уплотнителей сместятся корпуса подшипников, и между ними и торцами шипов крестовин появятся нужные зазоры.

4. Установив стопорные кольца, надо ударить по подшипникам молотком с пластмассовым бойком, так как под действием удара и сжатых резиновых уплотнителей сместятся корпуса подшипников, и между ними и торцами шипов крестовин появятся нужные зазоры.

• Проверку карданных валов осуществляют индикатором, устано

вив их на призмы. Биение трубы любой длины не должно превышать

0,35...0,4 мм, вмятины на трубе не допускаются. Скользящие вилки

должны свободно, без заедания перемещаться вдоль шлицевой

части карданного вала. При этом не должно быть ощутимого

радиального люфта.

Собранный карданный вал проверяют на биение и дисбаланс (см. табл. 13) и при необходимости подвергают холодной правке на прессе; дисбаланс устраняют приваркой (точечной сваркой) балансировочных пластин (не более трех) на обоих концах трубы.

|

|

|

4.7. РЕМОНТ ЗАДНЕГО ВЕДУЩЕГО МОСТА

-»

• Характерными признаками неисправности заднего ведущего моста являются повышенный шум, или «вой», посторонние стуки, причинами которых могут быть увеличенный люфт в подшипниках, износ или поломка зубьев шестерен, увеличенный монтажный размер и др.

• Разборку и сборку заднего ведущего моста рекомендуется проводить на стенде.

При разборке редуктора заднего моста автомобиля «Москвич-412» (АЗЛК-2140) необходимо использовать приспособления, показанные на рис. 291, а при сборке подбором прокладок обеспечить правильную взаимную установку ведущей и ведомой шестерен и установку ведущей шестерни по монтажному размеру А согласно рис. 292 (см. с. 360) и теоретическому размеру С, равному 53,4 мм. с поправкой, которая нанесена на торцах ведущей и ведомой шестерен (основные принципы определения монтажного размера см. в разделе «Ремонт коробки передач»). Для подтяжки регулировочных гаек подшипников коробки дифференциала использовать специальный ключ (рис. 293, с. 361).

• Схема регулировки редуктора заднего моста автомобиля ГАЗ-24 показана на рис. 294 (см. с. 362), где номинальные размеры, без учета требуемых отклонений, составляют, в мм: А-29; Б-108; В-111; Д-76; Е-65; Ж-58,19; толщина сжатых прокладок между картером и его крышкой 0,16 мм.

• Схема определения толщины регулировочного кольца ведущей шестерни редуктора заднего ведущего моста автомобиля ВАЗ «Жи-

Г)

Рис. 291. Приспособления для разборки редуктора заднего моста автомобиля «Москвич-2140»:

а —для вьшрессовки наружного кольца переднего подшипника ведущей шестерни, 1 —подставка, 2 — оправка; 6 — для спрессовывания внутреннего кольца заднего подшипника ведущей шестерни, / — стакан из полуцилиндров, 2 — кольцо; в — для вьшрессовки наружного кольца заднего подшипника ведущей Шестерни; г — снятие подшипника дифференциала

Рис, 292. Определение монтажного размера А в картере редуктора: 1 —контрольная оправка, 2 — микрометрическая стойка, 3 — опорная втулка

гули» показана на рис. 295 (см. с. 363), где толщина S является алгебраической разностью величин а и Ь. При этом величина а является средним арифметическим значением величин al и а2, а величина Ь — отклонение от номинального положения (записаны на торце ведущей шестерни).

Качество зацепления шестерен главной передачи можно проверить визуально по пятну контакта на рабочих поверхностях зубьев.

РЕМОНТ ПОДВЕСОК

При наличии на деталях подвески, расположенных под кузовом автомобиля, следов задевания за дорожные неровности следует проверить, нет ли на них повреждений и трещин. Резиноармиро-ванные детали со следами истирания резины на видимых поверхностях также подлежат замене. При замене или ремонте деталей передней подвески, влияющих на установку передних колес, необ-

|

|

|

Рис. 293. Ключ для подтяжки регулировочных гаек подшипников коробки дифференциала

ходимо проводить контроль углов их установки. Невыполнение этого требования может привести к преждевременному износу протектора шин.

• Осадку пружинных элементов подвески проверяют непосредственно на автомобиле. Если одна сторона автомобиля «осела», надо определить, что является причиной этого, так как на крен передней части кузова влияет проседание упругого элемента задней подвески (рессоры или пружины). Для устранения этого надо установить автомобиль на горизонтальную площадку и измерить разность высот одноименных точек, расположенных по центру фар на левой и правой сторонах. Измерение проводить после раскачивания передней части кузова на пружинах подвески. Затем под середину передней поперечены установить призму и, приподняв автомобиль до отрыва передних колес, повторить измерение. Если разность сохранится, значит, «просел» упругий элемент задней подвески на стороне меньшей высоты. Если же при начальном измерении был крен, а затем автомобиль выровнялся — «просела» пружина передней подвески.

• При использовании в передней подвеске переднеприводных автомобилей амортизаторной телескопической стойки типа «Макферсон»

узлы передней подвески необходимо снимать в определенной последовательности (применительно для автомобиля «Москвич-2141»).

узлы передней подвески необходимо снимать в определенной последовательности (применительно для автомобиля «Москвич-2141»).

| Схема регулировки главной пере- |

| /, 10 — подшипники дифференциала, 2, 9 — регулировочные прокладки подшипников дифференциала, 3 — ведомая шестерня, 4 — регулировочное кольцо установки ведущей шестерни, 5 — регулировочная шайба регулировки предварительного натяга подшипников ведущей шестерни, 6 — регулировочные прокладки, 7, S — подшипники ведущей шестерни, 11 — уплотнительные прокладки, 12 — грязеотражатель |

Нанести метки А (рис. 296, с. 364) взаимного расположения корпуса 3 опоры стойки относительно брызговика кузова. Отвернуть корончатую гайку крепления шарового шарнира рулевой тяги и выпрессовать его палец из конусного отверстия поворотного рычага с помощью съемника. Отвернуть две самостопорящиеся гайки крепления фланцев телескопической стойки к бобышке поворотного кулака и свободно удалить верхний болт. (Нижний болт 4 (см. рис. 174) извлекается из отверстия только выворачиванием его из резьбового отверстия регулировочного ползуна, который остается в отверстии кулака. Для исключения случайного выпадения ползуна из гнезда следует закрепить ползун мягкой проволокой.) Отсоединить гибкие тормозные шланги от кронштейна телескопической стойки и после удаления трех гаек 1 крепления опоры к чашке брызговика (см. рис. 296) опустить телескопическую стойку.

• Поворотный кулак может быть снят с автомобиля без снятия телескопической стойки. Для этого необходимо отвернуть гайку в соединении ступицы переднего колеса с приводом передних колес и самостопорящуюся гайку крепления пальца шарового шарнира к рычагу подвески. С помощью съемника 1 (см. рис. 170), установленного на двух выступах рычага подвески, выпрессовать палец из конусного отверстия рычага. Прикрепить двумя болтами 6 (рис. 297, с. 365) к плоскости ступицы фланец скобы 1 приспособления и с помощью винта 5 снять поворотный кулак в сборе с тормозами и ступицей со шлицев привода колес.

Рис. 295. Схема установки шестерни оправки А.70184 и индикатора для определения толщины регулировочного кольца ведущей шестерни (а) и установка ведущей шестерни (б):

|

1 — оправка, 2 — подставка с индикатором, 3 — регулировочное кольцо ведущей шестерни, 4 — распорная втулка, 5 — картер редуктора, 6 — сальник, 7—гайка, S — фланец, 9 — грязеотражатель; 5—толщина регулировочного кольца заднего подшипнника

|

| Крепление опоры телескопической |

| Рис. 296. стойки: |

| - ограничитель, 3 - |

| 1 — самостопорящиеся гайки, 2 -корпус опоры; А — метки |

При повреждении ступицы или подшипника необходимо снять поворотный кулак с тормозами и ступицей в сборе и выпрессовать ступицу из внутренних колец подшипника с помощью съемника (рис. 298). Перед выпрессовкой подшипника следует очистить внутренние полости ступицы, чтобы исключить задиры на посадочных поверхностях под подшипник, и снять с поворотного кулака скобу 2 (см. рис. 297) тормоза и диск* 3 тормоза, закрепленный штифтами 6. В специальные отверстия во фланце ступицы устанавливаются три равновысоких штифта 5 (см. рис. 298) диаметром 6,3 мм и длиной 70 мм. Для исключения перекоса и заклинивания усилие выпрес-совки распределяется равномерно между штифтами за счет плавающей пяты 4. Перед выпрессовкой наружного кольца из поворотного кулака надо снять стопорное кольцо.

• Особенностью снятия деталей передней подвески автомобиля

ВАЗ-2108 является то, что при снятии пальца шарового шарнира

рулевой тяги необходимо использовать съемник (рис. 299), а при

отсоединении шарового шарнира от поворотного кулака (рис. 300)

пользоваться только торцовым ключом, чтобы не повредить рези

новый чехол.

Снятые узлы передней подвески подвергают техническому контролю и восстановлению при необходимости.

Необходимо проверить износ рабочих поверхностей шарнира, повернув его палец вручную. Свободное перемещение пальца (с зазором) или его заедание недопустимы. Более точная проверка осевого или радиального зазоров осуществляется в приспособлении, показанном на рис. 171. Если при радиальном или осевом нагру-жениях пальца шарнира усилием 980 Н перемещение составляет в обе стороны более 0,5 мм, то необходимо заменить шаровой шарнир.

• При выпрессовке ступицы возможна разборка подшипника, и

наружная половина внутреннего кольца может остаться на ступице.

В этом случае его необходимо снять универсальным съемником.

Для этого в ступице имеются две специальные выемки. Затем снять

стопорные кольца 5>(рис. 301) и оправкой выпрессовать подшипник

|

|

Рис. 298. Выпрессовка ступицы:

Рис. 298. Выпрессовка ступицы:

/ — скоба приспособления, 2 — болт колеса, 3 —винт, 4 — плавающая пята, 5 — штифт

Рис. 299. Выпрессовка пальца шарового шарнира рулевой тяги из поворотного рычага стойки подвески:

/ — поворотный рычаг, 2 — шаровой шарнир тяги, 3 — съемник

Рис. 297. Снятие поворотного кулака:

1 —скоба приспособления, 2 — скоба тормоза,.? — диск тормоза, 4 — винт, 5 — болт, 6 — штифт

Рис. 300. Отсоединение шарового шарнира от поворотного кулака

/

|

Рис. 301. Поворотный кулак и детали ступицы переднего колеса:

1 — поворотный кулак, 2 — наружное грязеотражательное кольцо, 3 — подшипник ступицы, 4 — ступица колеса, 5 — упорная шайба, 6 — гайка, 7—уплотнительное кольцо, 8 —колпак ступицы, 9 — стопорные кольца, 10 — внутреннее грязеотражательное кольцо

из поворотного кулака. При установке нового подшипника необходимо установить наружное стопорное кольцо 9 в поворотный

|

кулак 1 и запрессовать подшипник 3. При этом надо, чтобы оправка 3 (рис. 302) давила только на наружное кольцо подшипника, иначе возможно его повреждение. Затем установить внутреннее стопорное кольцо и приступить к запрессовке оправкой (рис. 303), которая должна опираться на внутреннее кольцо подшипника.

| Рис. 302. Запрессовка подшипника в поворотный кулак: / — поворотный кулак, 2 — подшипник, 3 —оправка |

|

• При проверке упругой характеристики (осадки) верхней опоры (рис. 304) необходимо приложить на подшипник опоры нагрузку 7000 Н для автомобиля ВАЗ-2108 и 3530 Н для автомобиля «Москвич-2141» и измерить расстояние А от торца подшипника до торца наружного корпуса опоры. Это расстояние не должно превышать соответственно для указанных моделей автомобилей 27 мм и 23 мм. В противном случае необходимо заменить опору.

Предназначенные для установки в подвеске пружины должны быть одной размерной группы. Принадлежность пружины к конкретной группе по нагрузке определяется при постоянной контрольной высоте.

Рис. 303. Запрессовка ступицы колеса:

1 — оправка, 2 — поворотный кулак, 3 — ступица

|

| Рис. 304. Проверка упругой деформации (осадки) верхней опоры |

К первой группе (группа А) относятся пружины, помеченные одной риской (или желтой краской) на концевом витке или на внешней стороне средних витков, ко второй (группа В) —помеченные двумя рисками (или зеленой краской). Если после эксплуатации пружины второй группы имеют заниженную нагрузку, то они могут использоваться в качестве пружин первой группы.

|

| Р и с. 305. Установка телескопической стойки в приспособление для разборки: ■ / — винт приспособления, 2 — амортизаторная стойка, 4 — чехол, 5 торцевой ключ |

• Разборку телескопической стойки следует проводить в приспособлении, изображенном на рис. 305. Сжать винтом 1 пружину 2 подвески примерно на 100 мм, снять резиновый чехол гайки и сделать на торце штока метку, совместив ее с меткой А (см. рис. 296) на корпусе опоры, сделанной ранее. Отвернуть торцовым ключом 4 (см. рис. 305) гайку, удерживая ограничительную шайбу державкой 5 со штифтами. Снять ограничительную шайбу и распустить пружину до свободного состояния. Снять нижнюю горловину резинового чехла с амортизаторной стойки, поднять верхнюю чашку пружины вместе с деталями упорного подшипника и удалить из верхней чашки пружины упорный подшипник вместе с пятой и защитным кольцом. Снять пружину подвески, сделав на ней пометку для последующей ее установки на прежнее место.

• В случае необходимости надо разобрать аморти-заторную стойку — составную часть телескопической стойки:

| пружина,.? — —державка, 6 — |

зажать амортизаторную стойку в тисках за скобу резервуара так, чтобы щеки скобы были перпендику-

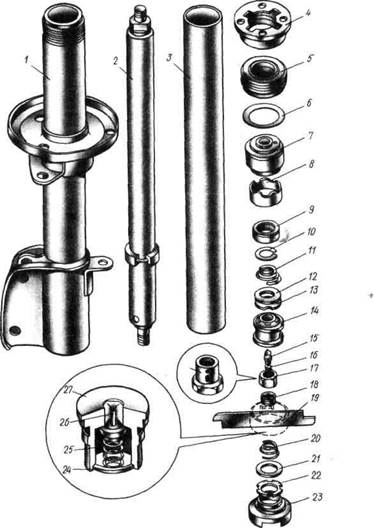

Рис. 306. Амортизаторная стойка:

1 — резервуар, 2 — шток с опорой ограничителя в сборе, 3 —рабочий цилиндр, 4 — гайка резервуара, 5— манжета, 6 — уплотпительное кольцо, 7— направляющая, 8 — ограничитель хода отбоя, 9 — опора ограничителя, 10 — стопорное кольцо, 11 —пружина перепускного клапана, 12 — перепускной клапан, 13 — дроссельный диск клапана отбоя, 14 — поршень, 75 — клапан отбоя, 16 — пружина клапана отбоя, 17 —гайка крепления поршня, 18 — стопорная гайка, 19 — кольцо поршня, 20 — пружина впускного клапана, 21 — впускной клапан, 22 — дроссельный диск клапана сжатия, 23 — корпус клапана сжатия, 24 —дно клапана сжатия, 25 — пружина клапана сжатия, 26 — клапан сжатия, 27 —седло клапана

|

| Рис. 307. Выпрессовка манжеты с уп-лотнительным кольцом в сборе со штоком из резервуара: / — приспособление 80-П118, 2 — шток, 3 — манжета, 4 — резервуар |

лярны губкам тисков (при таком креплении исключается возможность деформации резервуара); отвернуть * гайку 4 резервуара 1 (рис. 306), очистить от грязи наружную поверхность манжеты 3 и с помощью приспособления со специальной планкой (рис. 307) извлечь из резервуара 4 шток 2 с поршнем, ограничителем хода отбоя, направляющей с резиновой манжетой штока и кольцом резервуара (рабочий цилиндр при этом остается в резервуаре); снять со штока манжету 5 (см. рис. 306), кольцо б и направляющую 7, не допуская повреждения кромок манжеты и фторопластового слоя на внутренней рабочей поверхности направляющей; снять с поршня фторопластовое кольцо 19, а со штока — ограничитель 8 хода отбоя (опору 9 ограничителя хода отбоя и стопорное кольцо 10 снимать не рекомендуется);

|

| Р и с. 308. Отворачивание стопорной гайки: / —шток с поршнем в сборе, 2 — стопорная гайка, 3 - |

освободив резервуар из тисков, слить из него и рабочего цилиндра жидкость, придерживая цилиндр в резервуаре рукой; зажать шток 1 (рис. 308) в тисках за лыску на его крепежном хвостовике или за нерабочую поверхность (между отверстием около поршня и опорой ограничителя хода отбоя) и, отвернув стопорную гайку 2 ключом 3, затем с помощью специальных щипцов (пинцета) извлечь пружину 16 (см. рис. 306) и клапан отбоя 75;

|

|

Рис. 309. Отворачивание гайки крепления поршня к штоку: / — шток, 2 —поршень, 3 — кЯюч; /и II — варианты размера ключа 3

отвернуть гайку крепления поршня 2 (рис. 309) к штоку 1 ключом 3 и снять поршень 14 (см. рис. 306), дроссельный диск 13, перепускной клапан 12 и его пружину 11;

все снятые детали и резервуар стойки промыть бензином или керосином, насухо протереть материалом, не оставляющим волокон. При этом обратить внимание, что рабочая поверхность втулки направляющей не должна иметь значительного износа фторопластового слоя (допускается проступание бронзового слоя на небольшой поверхности), рабочая часть штока должна быть гладкой, без задиров и царапин, без нарушения хромового покрытия; диски клапанов не должны быть деформированы и иметь значительного износа.

• Перед сборкой амортизаторной стойки необходимо подсобрать клапан с пружиной, впускным клапаном и дроссельным диском клапана сжатия в порядке, показанном на рис. 310, используя оправку. Такая подсборка обеспечит при запрессовке седла в корпус свободный ход дроссельного диска и впускного клапана. При этом необходимо следить, чтобы пружина не выходила за пределы поверхности дисков. После запрессовки седло не должно выпрессо-вываться из корпуса под действием усилия 245 Н. Корпус клапана сжатия в сборе запрессовывается в цилиндр легкими постукиваниями по периферии корпуса после совмещения его с цилиндром.

|

|

|

|

Рис. 310. Установка деталей впускного клапана на седло (а) и подсбора (б) с помощью оправки (в):

1 — дроссельный диск клапана сжатия, 2 — впускной клапан, 3 — еедло клапана сжатия с клапаном сжатия в сборе, 4 — пружина впускного клапана, 5 — оправка

t

• При установке клапана отбоя в шток используют специальные щипцы или пинцет. При установке клапана отбоя с пружиной в шток необходимо обратить внимание на положение стопорной гайки 18 (см. рис. 306), крестообразное углубление которой должно быть обращено в сторону пружины (с внешней стороны должен находиться гладкий торец гайки). Момент затяжки гайки крепления поршня 30...50 Н ■ м, стопорной гайки —20...30 Н • м.

Для удаления из жидкости механических примесей ее следует профильтровать. Если в предварительно слитой жидкости находится

вода или если стойка эксплуатировалась без замены жидкости более 5 лет, жидкость следует заменить; залить в собранный с клапаном сжатия и установленный в резервуар рабочий цилиндр (доверху) и в резервуар (остальное — 340 ±5 см3) амортизаторной жидкости.

• При установке штока с поршнем в рабочий цилиндр надо приподнять последний над резервуаром, поместить свернутое фторопластовое кольцо в проточку на поршне и, придерживая кольцо, ввести его вместе с поршнем в рабочий цилиндр, не допуская погружения штока в цилиндр глубже верхней поверхности ограничителя хода отбоя. Если после этого шток будет стремиться спускаться в цилиндр, необходимо сделать несколько возвратно-поступательных движений штоком относительно цилиндра, чтобы заполнить последний жидкостью из резервуара. Манжету штока и уплотнительное кольцо резервуара при ремонте рекомендуется заменять. Рабочую поверхность манжеты (между уплотлительными кромками) надо заполнить смесью консистенцией густой сметаны (1,5 г дисульфида молибдена и 0,5 г амортизаторной жидкости), распределяя ее равномерно по внутренней поверхности манжеты.

• Работоспособность амортизаторной стойки и амортизатора задней подвески можно определить на динамометрическом стенде типов СИ-46, «Миллето» (рис. 311) и др. по рабочим диаграммам. Рабочая диаграмма снимается после выполнения не менее 5 рабочих ходов, при температуре рабочей жидкости 20° С, частоте 1,67 Гц (100 циклов в минуту) и ходе поршня 100 мм, что соответствует скорости поршня 0,52 м/с. Кривые диаграмм, показанные на рис. 312, должны быть плавными, без отклонений, свидетельствующих о недостаточном или избыточном количестве жидкости, ее низком качестве, а также о неправильной сборке амортизаторных стоек (амортизаторов) или наличии дефектов деталей клапанной системы. Сопротивление хода сжатия и отбоя определяется по наибольшим силам сопротивления А и В, полученным при снятии диаграмм. Требующиеся значения сил сопротивления приведены в технических характеристиках амортизаторных стоек и амортизаторов. Одновременно со снятием диаграмм проверяется герметичность сварных швов и уплотнений, а также шумность работы стоек и амортизаторов.

• Рессоры задней подвески могут иметь следующие дефекты: поломку листов, потерю упругости, срезание центрового болта, износ пальцев и втулок в ушках рессоры. Для устранения этих дефектов снятую рессору разбирают, сломанные листы и листы с трещинами заменяют.

Прогиб рессоры устанавливается шаблонами. Перед сборкой листы рессоры смазывают графитовой смазкой или смесью из 30 % универсальной консистентной смазки УС, 30 % графита и 40 % трансформаторного масла.

6) a) SI

Рис. 312. Примерные формы диаграмм проверки амортизаторных стоек (амортизаторов) на стендах типа СИ-46 (Г) и типа «Милетто» (II):

а —диаграмма исправного амортизаторного элемента, в —диаграмма неисправного амортиза-торного элемента; А —сила при отбое, В — сила при сжатии; 1 — избыточное количество жидкости (подпор), 2 — эмульсированная (вспеиенная) жидкость, 3 —недостаточное количество жидкости (провал)

4.9. РЕМОНТ РУЛЕВОГО УПРАВЛЕНИЯ

Наиболее распространенными дефектами рулевого управления являются износы в шарнирных соединениях рулевых тяг и рабочих пар червяк —ролик или шестерня —рейка в рулевом механизме, а также износы подшипников. Следствием этих дефектов могут быть повышенный люфт рулевого колеса и посторонние щелчки и стуки при вращении рулевого колёса. И если естественный износ рабочих пар рулевого механизма может быть устранен регулировкой зазора между элементами пары, то при чрезмерном износе и во всех остальных случаях требуется снять механизмы рулевого управления для их разборки и ремонта.

• Перед снятием червячного рулевого механизма автомобиля отмечают места размещения шайб, которые могут быть установлены под болты крепления картера рулевого механизма к кузову, чтобы в дальнейшем установить их в том же количестве и в том же положении. Эта необходимо для снятия дополнительных нагрузок на картер рулевого механизма. Перед разборкойзйкрепляют рулевой механизм в тисках или на стенде, предварительно слив из картера масло. После разборки рулевого механизма все детали промывают, продувают сжатым воздухом и тщательно проверяют их техническое состояние. При обнаружении значительного износа (раковины, риски, выкрашивание и отслоение металла) рабочих поверхностей ролик или червяк подлежат замене. Обломы и трещины на картере рулевого механизма не допускаются.

• При сборке рулевого механизма заднеприводных автомобилей ВАЗ «Жигули» необходимо иметь в виду, что сошка, надетая на конец вала, должна совершать в картере, закрепленном на стенде, поворот на 32с10' ±1° как влево, так и вправо от нейтрального положения, а момент трения вала червяка после регулировки должен составлять: 90... 120 Н • см при повороте вала рулевого управления приблизительно на 30° как влево, так и вправо от среднего положения сошки; 70 Н • см при повороте от угла 30° почти до упора (вышеуказанное значение 30° относится к вращению рулевого колеса, т. е. вала рулевого управления вместе с червяком).

На автомобиле АЗЛК-2140 «Москвич» сошка должна иметь возможность поворота на угол 45° от среднего положения, а беззазорное зацепление червяка с роликом должно быть в пределах поворота червяка на угол не менее 60°. Момент вращения рулевого вала при этом не должен превышать 100 Н ■ см.

На автомобиле ГАЗ-24 момент вращения вала рулевого механизма должен составлять 40...80 Н • см, что соответствует усилию 2...4 Н на ободе рулевого колеса.

Зазор в подшипниках червяка рулевого вала у автомобилей ВАЗ и ГАЗ-3102 регулируют подбором регулировочных прокладок, у автомобиля АЗЛК-2140 — регулировочной гайкой, которая вначале

|

| Рис. 313. Установка рулевого механизма автомобилей ВАЗ-2108, -2109: / — защитный колпачок, 2 — картер рулевого механизма, 3 — рейка, 4 — приводная шестерня, 5 — рулевая тяга, 6 — опора рулевого механизма, 7—защитный чехол, 8 — упорное кольцо рейки, 9 — гайка, 10 — упор рейки затягивается до отказа, затем отпускается до свободного вращения рулевого вала без появления осевого люфта и затягивается стопорной гайкой. Боковой зазор в зацеплении червяка с роликом регулируют с помощью регулировочного винта (или втулки), связанного с валом сошки. • В реечном рулевом механизме регу лируется момент вращения шестерни за счет поджатая рейки к шестерне. При сборке реечного руля автомобиля ВАЗ-2108 необходимо обеспечить установку приводной шестерни в положение прямолинейного движения автомобиля, что определяется размером (87 ±0,25) мм (рис. 313). При установке пыльника необходимо обеспечить, чтобы метки А и В на картере и пыльнике совпадали. Момент вращения шестерни в области всего хода должен составлять 60... 170 Н -см при ее частоте вращения 30 мин"1. • При сборке рулевого механизма ав томобиля АЗЛК-2141 необходимо выдер жать размер 203 мм от правого торца рулевого механизма. Регулировочным вин том необходимо добиться того, чтобы мо мент вращения шестерни в диапазоне всего хода рейки лежал в пределах 0,6...1,7 Н • м при ее частоте вращения 30 мин"1. На автомобиле ЗАЗ-1102 при сборке рулевого механизма после установки распорной втулки 12 (рис. 314) и полной ее посадки измерить выступание втулки из картера (размер Б). На величину выступа-ния подбирается толщина прокладок. Для этой цели предусмотрены регулировочные прокладки £ толщиной 0,1; 0,15; 0,5 мм. Момент проворачивания шестерни 10 при |

• Все операции при ремонте тормозного управления необходимо

• Все операции при ремонте тормозного управления необходимо

выполнять с с

|

|

|