|

Сопряженных деталей двигателей 10 глава

|

|

|

|

• Для удобства и возможности до

ступа ко всем узлам и агрегатам авто

мобиля все работы проводят на постах,

оборудованных смотровыми канавами

или стационарными подъемниками.

Обычно применяются стационарные

подъемники трех типов: гидравличе

ские одноплунжерные, двух-(рис. 106) Рис. 106. Подъемник двухстоеч-

и четырехстоечные электромеханиче- ный для легковых автомобилей

|

Рис. 107. Подъемник четырехстоечный балконного типа

Рис. 107. Подъемник четырехстоечный балконного типа

ские. Четырехстоечные подъемники могут быть оснащены передвижными домкратами для вывешивания колес. Посты этой группы являются преимущественно специализированными и предназначены для выполнения определенных видов работ ТО и ремонта. Конструкция указанных типов подъемников позволяет осуществлять работы только на одном уровне, в связи с чем для расширения технологических возможностей эти посты оснащают иногда подъемниками балконного типа с площадками для рабочих (рис. 107).

• Поскольку на многих небольших СТОА или небольших мастерских распространены универсальные посты для выполнения операций ТО и ТР легкового автомобиля, рекомендуется иметь следующий набор универсального оборудования и инструмента для ремонтных и монтажно-демонтажных работ.

Гидравлический пресс 2153-М2 —переносной, 10-тонный с ручным приводом, рабочий ход штока 1200 мм, габаритные размеры 480x145x835 см, масса 66 кг.

Комплект инструмента 2216Б —для слесаря-монтажника из 56 оксидированных инструментов в ящике, масса 18 кг. То же, 2216М — из 37 оксидированных инструментов в дермантиновой сумке, масса 5,5 кг.

Рис. 108. Верстак слесарный (а) со щитом (б)

Комплект инструмента 2246—для слесаря-монтажника из 56 инструментов в ящике с антикоррозионным покрытием, масса 19 кг.

|

|

|

Пневмогайковерт ППГ-16 —переносной пневмодвигатель роторного типа, реверсивный, с частотой вращения под нагрузкой 4000 мин"1. Наименьшее расстояние от оси болта до стенки изделия 20 мм. Диаметр резьбы завертываемых гаек и болтов до М16. Рабочее

давление сжатого воздуха 0,5 МПа. Мощность пневмодвигателя 0,3 кВт. Габаритные размеры 420x65x125 мм, масса 3,5 кг.

Рукоятка динамометрическая 131М имеет двустороннюю шка- 1 лу с пределом измерений 140...0...140 Н • м, погрешность измерений не более 5 %, габаритные размеры 545x120x50 мм, масса 0,9 кг.

Рис. 109. Оборудование для хранения инструмента, приспособлений и запасных частей:

а —стационарное, о—передвижное, в —переносное

|

Верстак слесарный (рис. 108) — рабочее место автослесаря. На щите иыполнены квадратные отверстия в ниде координатной сетки для оптимального размещения инструмента.

Оборудование (рис. 109) —для хранения инструмента, приспособлений и запасных частей.

Универсальные съемники (рис. 110) — для выполнения демонтаж-ных работ.

| ПО. Универсальные съем- |

| Рис ники: -модели А.40005/С значения |

| б — общего на- |

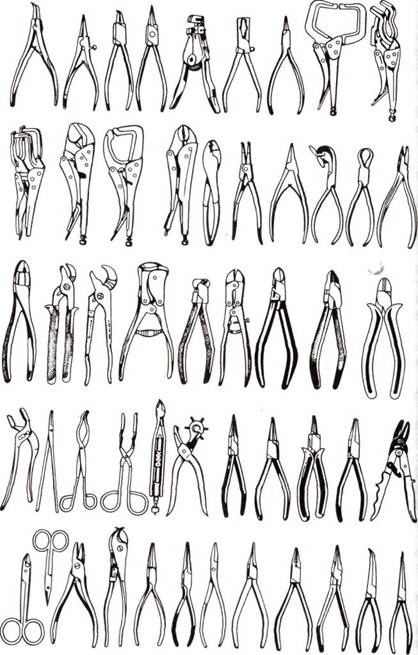

Инструмент щипцового типа общего назначения (рис. 111)—для выполнения различных слесарных работ.

Гидропресс (рис. 112) —для выполнения запрессовки деталей, состоящий из автомобильного домкрата 5, опорной плиты 7, рабочих плит 7 и 3. Усилие, развиваемое прессом, зависит от грузоподъемности домкрата.

Ключ специальный (рис. 113) —выполнен из газового ключа 1 и торцовой головки 2, для надежного захвата при отвертывании заржавевшего крепежа.

Гайку или болт со сбитыми гранями отвертывают с помощью следующих приспособлений:

эксцентриковый ключ (рис. 114) для гаек от М10 до М22 и шпилек диаметром до 14 мм (при размере ключа, указанного на рисунке), выступающих над деталью не менее чем на 16 мм. Ключ состоит из корпуса 4, в котором расположен эксцентриковый ролик 1, выполненный как одно целое с валиком 2. На него надета рукоятка 3. Чтобы отвернуть гайку, нужно надеть на нее корпус 4. В корпусе она будет прочно удерживаться с помощью ролика, зубья которого врежутся в тело гайки;

|

|

|

цепной ключ (рис. 115), состоящий из ручки и отрезка роликовой цепи, один конец которой прикреплен к концу ручки, а другой пропущен через прямоугольное отверстие ручки.

Для тугосидящих винтов и шурупов, а также для работы в труднодоступных местах применяют следующие отвертки:

обычная, одновременно с молотком, которым постукивают по ручке отвертки рывками и в такт ударам пытаются стронуть с места винт или шуруп;

с боковыми ребрами (рис. 116, а), обеспечивающими более прочное лезвие;

Рис. 111. Инструмент щипцового типа общего назначения

|

| S20 |

; 2 отв. ф27

; 2 отв. ф27

7 2 отв. М24- \

Рис. 112. Гидропресс с использованием автомобильного домкрата:

/, 3 — верхняя и средняя плиты, 2 — гайки М24, 4 — стяжка (2 шт.), 5 —шайба, 6 — домкрат, 7 — опорная плита

|

|

| Накатать |

Р и с. 113. Приспособление для отвертывания заржавевшего крепежа:

1 — «газовый» ключ, 2 —торцовая головка, 3 — деталь

Рис. 114. Эксцентриковый ключ:

/ — ролик, 2 — валик, 3 — рукоятка, 4 — корпус

|

| (S3 |

Рис. 115. Цепной ключ

А) В) В) г)

Рис. 116. Отвертки для тугосидящих винтов:

а — с боковыми ребрами, 6 — с поперечиной, приваренной вверху, в — с поперечиной, приваренной в средней части, г — с гайкой, приваренной к стержню, д — отвертка-наконечник, е —4 ударная

с поперечиной, приваренной к стержню вверху (рис. 116, б) или в средней части (рис. 116, в);

с гайкой, приваренной к стержню (рис. 116, г);

с лысками на стержне под гаечный ключ;

с откидывающей скобой, которая используется в качестве рычага;

отвертка-наконечник, которая вставляется в торцовый ключ (рис. 116, д). Чтобы отвертка не выпадала из ключа, делают разрез, а шестигранник отвертки разводится на 0,4 мм;

ударная (рис. 116, <?), состоящая из двух соединенных между собой подпружиненным штифтом стержней, на торцах которых нарезаны зубья с одной скошенной стороной. В нижний полый стержень вставляется отвертка. При ударе отвертка резко проворачивает тугосидящий винт;

с вильчатым захватом, состоит из планки 2 (рис. 117, а) с загнутым разрезным концом. На стержень отвертки 1 надета пружина 3, которая одним концом упирается в планку 3, а вторым — в штифт 4, закрепленный на стержне отвертки. При использовании отвертки головка винта захватывается разрезным концом планки, а в прорезь головки устанавливается лезвие отвертки;

|

|

|

с лезвием, выполненным в виде двух плоских пружин (рис. 117, б). В нерабочем положении пружины разведены в разные стороны. Для установки винта пружины сжимаются и вводятся в прорезь головки винта. Окончательно винт затягивается обычной отверткой;

|

Р и с. 117. Отвертки для работы в труднодоступных местах:

Р и с. 117. Отвертки для работы в труднодоступных местах:

и — с вильчатым захватом, 6 — с плоскими пружинами, в — с ломающимся стержнем; / — стержень отвертки, 2 — планка, 3 — пружина, 4 — штифт

с ломающимся стержнем для работы с винтами, установленными в углах или других труднодоступных местах. Состоит из двух шарнирно соединенных стержней (рис. 117, в), на которые сверху надета пружина.

ВИДЫ И МЕТОДЫ РЕМОНТА

Ремонт автомобилей — объективная необходимость, которая диктуется техническими и экономическими причинами. Они обусловлены тем, что производство транспортных средств, а также различные условия их эксплуатации не могут обеспечить одинаковые сроки службы деталей и сборочных единиц, составляющих изделие.

Экономически нецелесообразно прекращать эксплуатацию не только при выходе из строя отдельных деталей и сборочных единиц, но и в случае ухудшения общего технического состояния транспортного средства или его основных агрегатов.

• Основное назначение ремонта — восстановление работоспособности транспортного средства. Ремонт по своей сути и назначению подразделяют на текущий и капитальный.

Текущий ремонт выполняется для обеспечения или восстановления работоспособности автомобиля и состоит в замене и (или) восстановлении отдельных деталей. Характерными работами текущего ремонта являются разборочные, сборочные, слесарные, сварочные, окрасочные, а также замена деталей и агрегатов. При текущем ремонте допускается замена деталей, достигших предельного состояния, кроме базовых. У автомобиля при текущем ремонте могут заменяться отдельные узлы и агрегаты, требующие капитального ремонта. Текущий ремонт способствует выполнению установленных норм пробега до капитального ремонта. Потребность в текущем ремонте устанавливается при контрольных осмотрах во время технического обслуживания, диагностики, а также по заявке

|

|

|

7 Все о легковом автомобиле

владельца автомобиля. Одновременно по ряду работ, в первую очередь связанных с безопасностью движения и трудоемких при устранении отказов, проводится плановый текущий ремонт. Частично он совмещается с операциями технического обслуживания. Капитальный ремонт автомобиля выполняется для полного или близкого к полному восстановлению работоспособности и ресурса с заменой или восстановлением любых его агрегатов и узлов, включая базовые. При капитальном ремонте осуществляются полная разборка, дефектовка, восстановление и замена деталей, а также их сборка, регулировка и испытание. Капитальный ремонт позволяет восстанавливать и повторно использовать значительное количество деталей и тем самым экономить денежные средства и материалы. Себестоимость капитального ремонта с использованием существующих методов не превышает 60 % себестоимости производства новых автомобилей, а расход материалов при капитальном ремонте в 10... 15 раз меньше, чем при изготовлении, так как в качестве «заготовки» используется сама деталь. Капитальный ремонт автомобиля обусловливается прежде всего техническим состоянием кузова, его силовых элементов и основных агрегатов. На капитальный ремонт агрегат направляется, если базовая и основные детали требуют полной разборки агрегата или если ухудшилось техническое состояние агрегата из-за значительных износов большинства его деталей в такой степени, что восстановление его работоспособности путем текущего ремонта экономически нецелесообразно. Капитальный ремонт легковых автомобилей на СТОА выполняется в основном необезличенным методом на универсальных постах. Капитальный ремонт на специализированных авторемонтных предприятиях осуществляется агрегатным (обезличенным) методом с использованием поточных линий. Практика капитального ремонта легковых автомобилей на авторемонтных предприятиях и станциях технического обслуживания показала, что наиболее прогрессивным с точки зрения обеспечения качества является индивидуальный ремонт автомобилей, а наиболее производительным — агрегатный.

2.3. Основные правила разборки, мойки, контроля, сортировки и сборки узлов

|

|

|

Разбирают агрегаты только в неизбежных случаях, причем разборку выполняют так, чтобы при сборке можно было восстановить взаимное положение сопряженных деталей.

При разборке и сборке агрегатов особое внимание необходимо уделить последовательности выполнения технологических операций, что в дальнейшем обеспечит высокое качество разборочно-сборочных работ.

•

Перед разборкой агрегат очищают от грязи, промывают обезжиривающим раствором и обдувают сжатым воздухом. Агрегаты и узлы разбирают на специальных стендах или верстаках. Детали при разборке укладывают в специальные многоячеистые ящики с предварительной их пометкой, чтобы при сборке годные детали были установлены на свои прежние места. Сопряженные детали помечают, а вынутые болты, шайбы, гайки устанавливают обратно в отверстия деталей для облегчения сборки.

Перед разборкой агрегат очищают от грязи, промывают обезжиривающим раствором и обдувают сжатым воздухом. Агрегаты и узлы разбирают на специальных стендах или верстаках. Детали при разборке укладывают в специальные многоячеистые ящики с предварительной их пометкой, чтобы при сборке годные детали были установлены на свои прежние места. Сопряженные детали помечают, а вынутые болты, шайбы, гайки устанавливают обратно в отверстия деталей для облегчения сборки.

• Наружная мойка агрегатов производится в специальной камере или ручным способом с помощью струи воды высокого давления, подаваемой от насоса моечной машины через шланг к пистолету. Кроме струйного метода подачи жидкости на ремонтных заводах применяют установки для мойки, работающие по принципу погружения в ванны с моющими растворами. В раствор включают различные синтетические поверхностно-активные вещества типа ДС-РАС, ОП-7, сульфанол, комплексные моющие средства МЛ-51, МЛ-52, тракторин, деталин, триалон и др.

• Мойку деталей после разборки выполняют холодным и горячим способом. Холодный способ мойки деталей производится с помощью растворителей (керосина), при горячем используют щелочные растворы, например для чугунных деталей — З...3,5 %-ный раствор каустической соды, нагретый до 75...90° С.

• Удаление нагара с деталей можно выполнять механическим или химическим способами. При механическом способе применяют скребки, различные щетки и приспособления (рис. 118), а также пневматическую очистку сжатым воздухом под давлением 400...500 кПа с применением крошки из фруктовых косточек или металлического песка. При химическом способе используют водные растворы, состав которых приведен в табл. 16.

Таблица 16. Растворы для удаления нагара с деталей

|

Детали, покрытые нагаром, погружают в подогретый до 90... 100° С раствор на 40...60 мин, после чего нагар легко удаляется жесткой волосяной щеткой или скребком. После очистки детали промывают в горячей воде и сушат, обдувая сжатым воздухом.

Детали, покрытые нагаром, погружают в подогретый до 90... 100° С раствор на 40...60 мин, после чего нагар легко удаляется жесткой волосяной щеткой или скребком. После очистки детали промывают в горячей воде и сушат, обдувая сжатым воздухом.

• Пароводоструйная очистка деталей и агрегатов заключается в том, что на очищаемую поверхность подается пароводяная струя под давлением 2 МПа и температурой 90... 100° С. Эффективность

7*

а) 6) в)

Рис. 118. Приспособления для удаления нагара из головки цилиндров (а), из направляющих втулок клапанов (б), из канавок поршней (в)

пароводоструйной очистки деталей зависит от энергии струи, температуры и активности моющих средств. Испытания показали, что применение моющих средств типа «Аэрол» в 2 ра.за сокращает время очистки деталей и в 1,5...2 раза снижает ее стоимость. Струйная очистка кварцевым песком обеспечивает эффективное удаление с деталей ржавчины, старой краски, окалины. Обработка выполняется без применения сжатого воздуха струей песка высокой скорости (не менее 125 м/с). Применение мокрого песка исключает пылеоб-разование. Для струйной обработки деталей мокрым песком применяют агрегаты BL 210, BL 210PA фирмы «Свенска Валволин Ойл АБ» (США).

• Очистка от накипи чугунных деталей производится промыванием деталей 8... 10 %-ным раствором соляной кислоты, нагретым до 70° С. Для предохранения деталей от коррозии в раствор добавляют уротропин (3...4 г на 1 л). Продолжительность обработки — 60...70 мин. Затем двигатель необходимо промыть чистой водой с добавлением хромпика. Внутренние поверхности газопроводов двигателей очищают металлическим скребком или ершом, а затем промывают керосином и продувают сжатым воздухом.

• Очищенные и обезжиренные детали подвергают контролю сортировки на годные без восстановления, подлежащие ремонту и негодные. Контроль осуществляется визуально, с проверкой геометрических размеров мерительным инструментом и использованием дефектоскопов для обнаружения скрытых дефектов (трещины, раковины и т. д.).

Дефектоскопия использует для обнаружения скрытых дефектов магнитный метод —для металлических деталей, капиллярный метод, основанный на проникаемости специальных растворов, методы гидравлического пневматического опрессования, ультразвуковой метод, основанный на свойстве ультразвука проходить через метал-

лические изделия и отражаться от границы раздела двух сред, в том числе и от дефекта.

• Сборка является завершающим этапом ремонта агрегатов автомобиля. От ее качества зависят надежность и долговечность работы агрегатов и систем. В авторемонтном производстве при сборке используют детали с измененными размерами или допустимыми износами, поэтому процессу сборки предшествуют комплектовочные работы, при которых вместо выбракованных деталей применяют новые или отремонтированные из оборотного фонда. При сборке рабочую поверхность детали необходимо предохранить от попадания абразивных частиц, образования задиров, заусенцев и т. д. При комплектовании деталей иногда выполняют припиловку, шабрение, притирку, полировку, развертывание, прогонку резьбы.

Процесс сборки непосредственно состоит из последовательно выполняемых работ по подборке типовых соединений — цилиндрических и конических шестерен, конусных, шпоночных, шлице-ных соединений, шариковых и роликовых подшипников и др. Перед сборкой детали необходимо промыть в специальном растворе: стальные и чугунные—на 100 л воды 0,3 кг нитрита и 1 кг кальцинированной соды; алюминиевые —на 100 л 0,25 кг кальцинированной соды, 0,2 кг хромпика, 0,3 кг жидкого стекла. После мойки детали перед сборкой обдувают сухим сжатым воздухом, трущиеся поверхности смазывают тонким слоем масла.

Резино-войлочные сальники перед установкой выдерживают 30 мин в жидком масле, имеющем температуру 18...20°С. Для предохранения рабочих кромок сальников от повреждения при установке деталей в узел, где стоит сальник, применяют оправки.

При сборке цилиндрических шестерен зазор между зубьями шестерен проверяют с помощью щупа, прокатыванием свинцовой пластинки или индикатором. Зазором измеряют в трех местах венца шестерни (под углом 120°). На основании результатов измерения определяют средний зазор. Более точные значения бокового зазора между зубьями шестерен получаются при прокатывании свинцовой пластинки. После прокатки измеряют толщину ее микрометром и по результатам измерения устанавливают необходимый зазор между зубьями шестерен.

Боковой зазор между зубьями можно определить индикатором (рис. 119). Мерительный наконечник индикатора устанавливают на зубе первой шестерни, которая находится в зацеплении с сопряженной шестерней. Поворачивая первую шестерню (вторая застопорена), выбирают зазор между зубьями и одновременно следят за отклонением стрелки индикатора. Разность показания индикатора составит величину зазора между зубьями сопряженных шестерен. При неравномерном зазоре следует установить, какая из шестерен

|

Рис. 119. Измерение индикатором зазора между зубьями цилиндрических шестерен:

/ — стойка, 2 — индикатор, 3 — шестерни

Р и с. 120. Проверка биения торцовой поверхности шестерни:

/ — индикатор, 2 — проверяемая шестерня, 3 — стойка

Р и с. 121. Схема регулировки зацепления конических шестерен главной передачи автомобиля:

а — правильное, б — придвинуть ведомую шестерню, в — отвести ведомую шестерню, г —придвинуть ведущую шестерню, д — отвести ведущую шестерню

|

|

|

имеет дефект. Для этого сначала находят наименьший зазор между чубьями шестерен, а затем их разъединяют. Одну из шестерен поворачивают на 180° и снова соединяют. Если после этого характер ищепления не изменился, значит, дефект имеет та шестерня, которая оставалась неподвижной. Если до поворота шестерни зазор между зубьями имел минимальное значение, а после поворота стал максимальным, то дефект имеет шестерня, которая была повернута, и ее следует заменить.

Биение торцовой поверхности зуба можно выявить и проверить также индикатором (рис. 120). Эта погрешность появляется в результате перекоса оси втулки шестерни или перекоса оси, на которой установлена шестерня. При первом дефекте шестерня бракуется, а второй дефект удается устранить и исправить при сборке.

Зацепление шестерен проверяют также с помощью краски — по пятну контакта на ведомой шестерне (рис. 121). Для этого зубья «едущей шестерни покрывают тонким слоем краски. Притормаживая ведомую шестерню, вращают в обе стороны ведущую до получения четко видимых отпечатков. Зацепление установлено правильно, если пятно контакта не захватывает концов зубьев и располагается, как показано на рис. 121, а. Если пятно контакта расположено, как на рис. 121, б, то необходимо передвинуть ведомую шестерню к ведущей. При малом боковом зазоре между зубьями следует отодвинуть ведущую шестерню. При расположении пятна контакта* как показано на рис. 121, в, необходимо ведомую шестерню отвести от ведущей. Если при этом зазор между зубьями получится слишком большой, надо придвинуть ведущую шестерню. Если пятно контакта находится у вершин головок зубьев (рис. 121, г), то ведущую шестерню следует передвинуть к ведомой. При малом боковом зазоре необходимо отодвинуть ведомую шестерню. Положение пятна контакта внизу ножки зубьев (рис. 121, д) указывает на то, что ведущую шестерню следует отодвинуть от ведомой. Если боковой зазор между зубьями слишком велик, надо придвинуть ведомую шестерню. При сборке конических соединений обращают внимание на плотность посадки и обеспечение необходимого натяга. Сборку начинают с подбора конических поверхностей на всей длине соединения. Проверку ведут по краске, а также по глубине посадки внутреннего конуса на валу.

Выполняя сборку шпоночных соединений с помощью призматических и сегментных шпонок, следует уделять особое внимание подгонке шпонок по пазам и зазору по наружной стороне шпонки. Обычно шпонку устанавливают в паз вала плотно или даже с натягом, а в «пазу охватывающей детали посадку делают более свободной. Люфт шпонок в канавках валов не допускается, т. е.

охватывающая деталь не должна «сидеть» на шпонке, ее необходимо центрировать по цилиндрической или конической поверхности вала. При этом между верхней плоскостью шпонки и впадиной паза охватывающей детали должен быть достаточный зазор. При сборке шпонок небольших размеров применяют молотки или отправки из цветного металла. Целесообразнее запрессовывать шпонки под прессом или специальными струбцинами.

Наиболее распространенным видом шлицевого соединения деталей автомобиля является такое, у которого центрирование осуществляется по наружному диаметру выступов вала. Вал шлифуется по наружному диаметру шлицев, а отверстие протягивается. Шли-цевое соединение деталей может быть подвижным и неподвижным. Независимо от вида шлицевого соединения сборку следует начинать с осмотра состояния шлицев обеих деталей. Не допускаются забоины, задиры или заусенцы. Особое внимание следует уделять осмотру внешних фасок и закруглений внутренних углов шлицев.

При установке подшипников их промывают в 6 %-ном растворе масла в бензине, затем нагревают в масляной ванне д^60...100° С, после чего напрессовывают на вал с помощью приспособлений и оправок. Одно кольцо подшипника соединяют неподвижно с деталью, а другое должно получить более слабую посадку, позволяющую проворачивать его от руки в ненагруженном состоянии. Если вращается вал, то внутреннее кольцо подшипника соединяют неподвижно с валом, и наоборот, если вращается корпус (втулка), то наружное кольцо подшипника устанавливается неподвижно. При запрессовке колец усилие не должно передаваться через шарики или ролики, а должно совпадать с осью подшипника во избежание перекоса колец.

При сборке особое внимание надо уделять коническим роликовым подшипникам. Ролики нельзя зажимать, они должны свободно вращаться и в то же время иметь минимально необходимый зазор. Установленный зазор должен быть выдержан при регулировке.

|

|

|