|

Процесс смешивания пищевых компонентов. Модели и характеристики качества перемешивания

|

|

|

|

Сущность процесса смешивания заключается в равном распределении компонентов из различных видов продуктов с разными физическими свойствами в общем объеме смеси. Под равным распределением понимается такое распределение, при котором в пробе любой массы или объема содержатся все компоненты с долевым участием соответствующим задаваемому составу.

Способ смешивания различных сухих сыпучих компонентов является неорганизованным (случайным), получаемым в результате ворошения частиц компонентов в каком-то объеме.

Интенсивность смешивания характеризуется производительностью и длительностью пребывания смеси в зоне перемешивания и скоростью движения перемешивающих органов.

Для оценки качества смешивания разных компонентов, различающихся по своим свойствам, могут быть использованы следующие показатели:

- показатель полноты смешивания,

- квадратичное отклонение полноты смешивания,

- коэффициент смешивания,

Показатель полноты смешивания

Показатель полноты смешивания  - это отношение отклонения реального состава смеси от заданного в разных объемах смеси. Полнота смешивания может быть выражена как

- это отношение отклонения реального состава смеси от заданного в разных объемах смеси. Полнота смешивания может быть выражена как  , где

, где  ,

,  - процентное содержание i -го компонента в продукте согласно заданному рецепту,

- процентное содержание i -го компонента в продукте согласно заданному рецепту,  - среднее процентное содержание i -го компонента в

- среднее процентное содержание i -го компонента в  единицах объема смеси.

единицах объема смеси.

Квадратичное отклонение полноты смешивания

Квадратичное отклонение полноты смешивания

Коэффициент смешивания для двухкомпонентной смеси

Коэффициент смешивания для двухкомпонентной смеси  где

где  - дисперсия фактической доли i -го компонента

- дисперсия фактической доли i -го компонента  в пробе смеси объема

в пробе смеси объема  единиц,

единиц,  - дисперсия доли

- дисперсия доли  того же компонента в максимально неравномерной смеси.

того же компонента в максимально неравномерной смеси.

Полнота смешивания уменьшается с увеличением объема  , в котором определяется процентное содержание компонента.

, в котором определяется процентное содержание компонента.

Перемешивание сухих сыпучих сред. Смешивание частиц условно может быть разделено на три процесса:

|

|

|

- конвективное смешивание, представляющее собой перемещение групп частиц из одного объема смеси в другой внедрением и скольжением слоев;

- диффузионное смешивание, рассматриваемое как постепенное перемещение частиц различных компонентов через вновь образованные границы их раздела;

- сегрегация – это группирование близких по форме и размерам частиц в разных местах смесителя.

Негативные последствия процесса смешивания сухих сыпучих компонентов с различными исходными массами и размерами проявляются в рассортировании компонентов по массе и размерам в полученной смеси. Это рассортирование проявляется в расслоении компонентов на разные фракции: более мелкие компоненты скапливаются внизу смеси, а более легкие и объемные – наверху.

Эффективность процесса перемешивания оценивается сравнением параметров, характеризующих степень смешивания до и после процесса. Для сравнения могут быть использованы градиенты полноты смешивания и коэффициента смешивания.

Эффективность процесса определяется коэффициентом эффективности  или показателем эффективности

или показателем эффективности  , где

, где  - параметры, характеризующие степень перемешивания частиц до и после процесса.

- параметры, характеризующие степень перемешивания частиц до и после процесса.

Исследования процесса смешивания проводятся с целью определения закономерностей перемешивания, эффективности работы смешивающих машин на разных режимах и статических и динамических характеристик.

При теоретических исследованиях процесса смешивания сыпучих материалов используются в основном вероятностные методы анализа, а при экспериментальных исследованиях – методы планирования экспериментов, в которых в качестве выходного параметра могут быть взяты приведенные выше показатели, характеризующие степень смешивания. Варьируемыми факторами могут являться масса смеси, вводимая в машину за цикл смешивания, скорость рабочих органов, время цикла смешивания, расход потока смеси, уровень заполнения, плотность, размеры компонентов и др.

|

|

|

Рассмотрим задачу перемешивания твердых сыпучих измельченных пищевых материалов из зерновых и бобовых культур, используемых при приготовлении комбикорма.

При построении вероятностных моделей примем следующие упрощающие допущения:

- массы всех измельчаемых частиц одинаковы независимо от вида продукта,

- формы поверхностей частиц являются сферами,

- центры масс частиц, находящиеся в смешивающей емкости, образуют правильную объемную решетку,

- соседние частицы продукта имеют между собой только точечный контакт.

Для наглядности будем оперировать двумя компонентами, поступающими в емкость для перемешивания, в соотношении 50х50.

При построении моделей введем понятие связности, понимая под ней контактирование соседних частиц из одного и того же вида продукта. Будем считать связанными две любые соседние частицы продукта из одного и того же вида материала, если эта связь будет прослеживаться только в горизонтальной плоскости емкости – слоистость или только в вертикальной плоскости – струйност ь. Очевидно, в идеальном случае степень межчастичного смешивания компонентов будет максимальной при периодическом чередовании через частицу по горизонтали и вертикали двух компонентов.

При заполнении емкости вибросмешивающей машины в ней будут наблюдаться случайные распределения однородных по виду продукта массивов частиц. В процессе перемешивания эта однородность будет снижаться, а степень перемешивания увеличиваться.

Если в емкости провести секущую плоскость Р на элементарном расстоянии  от ее стенки, равном расстоянию от центра масс частиц до стенки (рис. 2.26а), и спроектировать на нее центры масс и внешние контуры поверхностей частиц, то в соответствии с принятыми допущениями получим плоскую прямоугольную решетку, где узлами будут являться центры масс, а внешние поверхности будут представлять окружности, отображающие сферические поверхности частиц на эту плоскость (рис. 2.26 б).

от ее стенки, равном расстоянию от центра масс частиц до стенки (рис. 2.26а), и спроектировать на нее центры масс и внешние контуры поверхностей частиц, то в соответствии с принятыми допущениями получим плоскую прямоугольную решетку, где узлами будут являться центры масс, а внешние поверхности будут представлять окружности, отображающие сферические поверхности частиц на эту плоскость (рис. 2.26 б).

Обозначим через  отношение числа частиц одноименного материала, например, пшеницы, к общему числу частиц решетки

отношение числа частиц одноименного материала, например, пшеницы, к общему числу частиц решетки  где

где  - число частиц одноименного материала в секущей плоскости,

- число частиц одноименного материала в секущей плоскости,  - общее число узлов плоской решетки.

- общее число узлов плоской решетки.

|

|

|

Рис. 2.26 Модель плоской решетки

Будем считать смесь определенно перемешанной, если при некотором критическом значении  нельзя будет проследить связность одноименных частиц по любой цепи как от верха и до низа емкости по всей ее высоте

нельзя будет проследить связность одноименных частиц по любой цепи как от верха и до низа емкости по всей ее высоте  (1- cтруйность частиц), так и от одной боковой стенки до другой по всей ее длине

(1- cтруйность частиц), так и от одной боковой стенки до другой по всей ее длине  (2- слоистость частиц), т.е. иными словами, если частицы из одного и того же материала со всех сторон будут блокированы частицами другого материала (рис. 2.27). Отсюда следует, что степень смешивания будет увеличиваться по мере увеличения числа блокированных узлов.

(2- слоистость частиц), т.е. иными словами, если частицы из одного и того же материала со всех сторон будут блокированы частицами другого материала (рис. 2.27). Отсюда следует, что степень смешивания будет увеличиваться по мере увеличения числа блокированных узлов.

Очевидно, в процессе перемешивания в каждый момент времени последовательность расположения блокированных и связанных узлов в решетке будет являться случайной величиной.

Рис.2.27 Модели слоистости (1) и струйности (2) частиц

Однако чем больше узлов будет содержать решетка, т.е. чем меньше будут частицы перемешиваемых компонентов, тем случайные последовательности блокированных и связанных узлов будут все меньше отличаться друг от друга. Поэтому чем больше  , тем меньшую роль будет играть случайность и при

, тем меньшую роль будет играть случайность и при  будет существовать предел равный

будет существовать предел равный

Рассмотрим модель элементарной решетки, состоящей из 4-ех частиц. Из рис.2.28 видно, что критическая доля или порог связности для случая Б равна ¼, для случаев Д – Е - ½, т.е. порог связности является дискретной случайной величиной.

Рис.2.28 Модель элементарной решетки

Вероятности того, что эта величина примет каждое их данных значений, обозначим, как  и

и  . Можно видеть, что вероятность

. Можно видеть, что вероятность  равна вероятности того, что вторым окажется узел 2 или 3, или 4, а

равна вероятности того, что вторым окажется узел 2 или 3, или 4, а  равна вероятности того, что вторым окажется узел 3 и 2 или 4 и 1.

равна вероятности того, что вторым окажется узел 3 и 2 или 4 и 1.

После блокирования узла 1 (случай Б) все три оставшиеся узла имеют одинаковую вероятность быть блокированными в следующий раз, а так как сумма трех вероятностей равна 1, то каждая из них будет равна 1/3.

Следовательно,  , а

, а  . Согласно правилу сложения вероятностей

. Согласно правилу сложения вероятностей  , тогда среднее значение порога связности для данной элементарной решетки

, тогда среднее значение порога связности для данной элементарной решетки  .

.

|

|

|

Пусть  - вероятность того, что выбранная наугад частица принадлежит цепи, состоящей из не менее чем k частиц. Это значит, что выбранная наугад частица из данного материала и связана с не менее чем k-1 такими же частицами. Найдем

- вероятность того, что выбранная наугад частица принадлежит цепи, состоящей из не менее чем k частиц. Это значит, что выбранная наугад частица из данного материала и связана с не менее чем k-1 такими же частицами. Найдем  при k = 1 и k = 2.

при k = 1 и k = 2.  - вероятность того, что выбранная наугад частица является частицей, например, пшеницы. Тогда доля частиц из кукурузы будет равна

- вероятность того, что выбранная наугад частица является частицей, например, пшеницы. Тогда доля частиц из кукурузы будет равна  , где

, где  - число частиц из кукурузы в цепи. Доля частиц из пшеницы будет соответственно равна

- число частиц из кукурузы в цепи. Доля частиц из пшеницы будет соответственно равна  .

.

Если выбрать случайно  частиц, то среди них окажется

частиц, то среди них окажется  частиц из пшеницы и

частиц из пшеницы и  частиц из кукурузы. Поэтому вероятность того, что случайно выбранная частица окажется частицей из кукурузы, равна

частиц из кукурузы. Поэтому вероятность того, что случайно выбранная частица окажется частицей из кукурузы, равна  , а вероятность того, что она из пшеницы

, а вероятность того, что она из пшеницы  . Так как частица может быть либо из пшеницы, либо из кукурузы, то сумма вероятностей

. Так как частица может быть либо из пшеницы, либо из кукурузы, то сумма вероятностей  , следовательно

, следовательно  .

.

Событие, состоящее в том, что все 4 частицы являются частицами из кукурузы, и событие, состоящее в том, что, по крайней мере, среди них есть одна частица из пшеницы, образуют полную систему событий, сумма вероятностей которых равна 1.

Вероятность того, что одна из частиц является частицей из кукурузы, равна  , как и вероятность того, что и каждая из трех оставшихся частиц также из кукурузы. Событие, состоящее в том, что все 4 частицы, окружающие центральную, из кукурузы, является независимым, поэтому вероятность этого равна произведению вероятностей

, как и вероятность того, что и каждая из трех оставшихся частиц также из кукурузы. Событие, состоящее в том, что все 4 частицы, окружающие центральную, из кукурузы, является независимым, поэтому вероятность этого равна произведению вероятностей  . Отсюда, учитывая

. Отсюда, учитывая  , вероятность

, вероятность  . При

. При  членами с высшими степенями можно пренебречь, т.е.

членами с высшими степенями можно пренебречь, т.е.  , откуда следует

, откуда следует

При принятых допущениях аналогичная картина получается для трехмерной решетки. Каждая частица будет иметь 6 ближайших соседей, расположенных от нее в направлении ребер куба, тогда  . Очевидно для любой размерности решетки, в которой каждая частица имеет

. Очевидно для любой размерности решетки, в которой каждая частица имеет  ближайших соседей, будет выполняться равенство

ближайших соседей, будет выполняться равенство  и при

и при

.

.

Поскольку i -ая частица согласно допущению имеет форму сферы с радиусом равным ½ расстояния до ближайшей частицы и что связность будет иметь место тогда, когда доля объема, занимаемого одноименными частицами, превысит некоторое критическое значение, то коэффициент заполнения емкости частицами будет равен доле объема, занятой сферами, построенными вокруг центра каждого узла решетки и имеющими радиус равный половине расстояния до ближайшей частицы.

Так как для плоской решетки на долю одного узла приходится площадь  , то коэффициент заполнения равен

, то коэффициент заполнения равен  . Для объемной решетки

. Для объемной решетки

Доля объема емкости, заполненной, например, частицами пшеницы равна  , а на пороге связности

, а на пороге связности  . Поскольку

. Поскольку  для плоской решетки равно 0,59, а для объемной 0,31, то произведение

для плоской решетки равно 0,59, а для объемной 0,31, то произведение  и

и  Так как

Так как  величина практически постоянная, не зависящая от вида решетки в заданном ее классе, то возможно сравнительно легко определить порог связности для любой решетки, рассчитав коэффициент заполнения емкости по средним размерам частиц и допущении определенной формы их поверхности.

величина практически постоянная, не зависящая от вида решетки в заданном ее классе, то возможно сравнительно легко определить порог связности для любой решетки, рассчитав коэффициент заполнения емкости по средним размерам частиц и допущении определенной формы их поверхности.

|

|

|

Анализ вероятностных моделей показывает, что:

- форма поверхности смешиваемых частиц при постоянной размерности не оказывает практического влияния на критическое значение, при котором возникает их связность,

- распределение центров масс частиц как упорядоченное, так и случайное, не оказывают влияния на величину критического значения связности частиц,

- эффективность межчастичного перемешивания увеличивается по мере уменьшения размеров частиц.

В пищевых производствах и на предприятиях общественного питания широко распространен способ механического перемешивания различных пищевых сред.

В зависимости от технологии перемешивающее оборудование можно разделить на три группы: для перемешивания сыпучих, пластичных, вязких и жидких продуктов.

По конструктивному исполнению перемешивающие аппараты могут быть с вертикальным, горизонтальным или наклонным расположением рабочих органов и рабочей камеры.

Для перемешивания сыпучих материалов используются смесители вибрационного типа или с лопастными исполнительными органами.

Аппараты для перемешивания по скоростным показателям делятся на тихоходные, для которых критерий Фруда составляет  , где

, где  - окружная скорость вращения,

- окружная скорость вращения,  - радиус вращения,

- радиус вращения,  - ускорение силы тяжести.

- ускорение силы тяжести.

На рис. 2.29 приведены схемы основных типов смесителей сыпучих частиц.

Рис. 2.29 Схемы основных типов смесителей сыпучих частиц

1 – лопастной смеситель, 2 – шнековый смеситель, 3 – ворошитель солода, 4 – барабанный смеситель, 5 – штифтовой смеситель

На рис. 2.30 показан общий вид смесителя непрерывного действия модели Б2-КСН, предназначенного для смешивания сыпучих компонентов при производстве мучных кондитерских изделий и сладких блюд. Дозируемые компоненты поступают из бункера в шнековый питатель и далее в лопастной смеситель, лопастные валы которого вращаются в противоположные стороны.

Производительность машины до 1000 кг/ч, продолжительность цикла 10 минут, установленная мощность 4 кВт.

Рис. 2.30. Смеситель непрерывного действия модели Б2-КСН

1 – рама сварная. 2 – корпус, 3 – питатель,

4 – заслонка, 5 - смеситель, 6 – бункер

Перемешивание пластичных и вязкоупругих сред. Для перемешивания пластичных и вязкоупругих пищевых сред, например, при замесе теста используются тестомесильные машины периодического действия, которые в зависимости от вида муки, рецептурного состава и особенностей ассортимента оказывают различное механическое воздействие на тесто [13].

Выделяют пять последовательных стадий процесса формирования теста [19] (рис. 2.31):

- составление смеси – первая стадия вымешивания;

- соединение – вторая стадия, после которой продукт представляет собой клейкую малоэластичную массу;

- собственно вымешивание – третья стадия, после которой тесто представляет собой вязкоупругую массу, не прилипающую к стенкам дежи;

- развитие – четвертая стадия, при которой вязкость и эластичность теста возрастают, а плотность достигает максимального значения;

- обминка – на данной стадии плотность начинает падать, и тесто становится менее эластичным, его газоудерживающая способность снижается.

Рис. 2.31 Замес теста

Управление процессом замешивания на тестомесильной машине является важным моментом для определения оптимального времени процесса. Используют два метода контроля развития теста и регулирования его однородности: общей затраченной работы и пикового развития теста. Первый метод использует устройство замера мощности при измерении общей работы, затраченной на вымешивание. С помощью второго метода измеряют мощность для максимума развития теста. Величина максимального крутящего момента или мощности, развиваемой двигателем, определяет степень развития теста.

Таким образом, технологическая цель замеса теста заключается в получении однородной массы, состоящей из смеси рецептурных ингредиентов, а также проведение теста в состояние, при котором его свойства обеспечат оптимальное протекание стадий производственного процесса и получение хлеба наилучшего качества [15].

При замесе теста происходит насыщение тестовой массы воздухом. При этом белки теста начинают интенсивно впитывать влагу, а их нерастворимые в воде фракции образуют клейковинный пространственный каркас, соединяющий смежные цепочки белков. Эти связи упрочняют структуру теста и снижают его липкость [16].

Машины периодического действия выпускаются с месильными емкостями (дежами) стационарного или сменного типа. Дежи бывают неподвижные, со свободным или принудительным вращением.

По интенсивности воздействия рабочего органа на тесто тестомесильные установки делятся на три группы:

- тихоходные (процесс перемешивания ингредиентов идет без нагрева теста);

- быстроходные (тесто нагревается на 5-70С);

- супербыстроходные (замес сопровождается повышением температуры теста на 10-200С и требует охлаждения)

По характеру движения месильного органа различают машины с круговым, вращательным, планетарным и сложным движением месильного органа.

На рис. 2.32 в качестве примера приведен общий вид тестомесильной машины фирмы «Sigma» (Германия).

Рис. 2.32 Общий вид тестомесильной машины периодического действия с подкатной дежей

Машина имеют раздельный привод дежи и перемешивающего органа. Унифицированный цифровой контроллер позволяет программировать две стадии замеса теста. Спиральный рабочий орган машин имеет две рабочие скорости. Машины могут оснащаться по заказу таймером и подъемником для разгрузки чаши. Для облегчения съема теста в конце замеса осуществляется реверс спирали.

Производительность тестомесильных машин периодического действия

, где

, где  - коэффициент использования дежи;

- коэффициент использования дежи;  - объем дежи;

- объем дежи;  - время замеса и время на вспомогательные операции соответственно.

- время замеса и время на вспомогательные операции соответственно.

Мощность двигателя привода  , где

, где  ;

;  - угловая скорость месильного органа;

- угловая скорость месильного органа;  - радиус вращения центра лопасти;

- радиус вращения центра лопасти;  ;

;  - угловая скорость дежи,

- угловая скорость дежи,  - коэффициент трения вала дежи в опорах;

- коэффициент трения вала дежи в опорах;  - масса дежи и теста соответственно;

- масса дежи и теста соответственно;  - радиус цапфы.

- радиус цапфы.

Перемешивание жидких и вязких сред. В различных отраслях пищевой промышленности возникает необходимость в перемешивании и взбивании жидких продуктов, когда требуется:

- соединить две или несколько жидкостей;

- сохранить определенное технологическое состояние эмульсий и суспензий;

- равномерно распределить твердые ингредиенты в жидкости;

- растворить какое-либо содержимое в жидкости;

- поддержать определенную температуру и консистенцию продукта.

Перемешивающие аппараты классифицируются по следующим признакам [17]:

- по назначению (для смешивания, растворения, темперирования и т.д.);

- по расположению (вертикальные, горизонтальные, наклонные);

- по характеру обработки среды (смешивание во всем объеме или в части объема);

- по характеру движения жидкости в аппарате (радиальное, осевое, тангенциальное);

- по принципу действия (механические, пневматические, эжекторные, циркуляционные аппараты);

- по отношению к тепловым процессам (со стеночной поверхностью теплообмена), с погружной поверхностью теплообмена).

Механические аппараты получили наибольшее распространение. По конструктивному исполнению они делятся на лопастные, рамные, планетарные, пропеллерные, турбинные.

Наиболее известной конструкцией реактора является модель МЗС-316 (рис. 2.33).

Рис. 2.33. Реактор модели МЗС-316

1 – электродвигатель, 2 – редуктор, 3 – крышка. 4 – мешалка, 5 – корпус

На рис. 2.34 приведена схема к расчету параметров лопастной мешалки [17].

Рис. 2. 34 Расчетная схема лопастной мешалки

Уровень жидкости в спокойном состоянии

, где V - объем жидкости,

, где V - объем жидкости,  - радиус аппарата.

- радиус аппарата.

П  редельная угловая скорость вращения лопасти, при которой жидкость в емкости размерами D и H, м, налитая до уровня h, не выплеснется через край емкости, будет равна

редельная угловая скорость вращения лопасти, при которой жидкость в емкости размерами D и H, м, налитая до уровня h, не выплеснется через край емкости, будет равна

Предельная угловая скорость вращения лопасти, которую она может иметь для того, чтобы ее верхний край не оказался выше уровня перемешиваемой жидкости

Предельная угловая скорость вращения лопасти, которую она может иметь для того, чтобы ее верхний край не оказался выше уровня перемешиваемой жидкости

Предельная угловая скорость вращения лопасти, при которой будет выполнено условие не обнажения дна аппарата

Предельная угловая скорость вращения лопасти, при которой будет выполнено условие не обнажения дна аппарата

Максимальная высота жидкости в аппарате, м,

Максимальная высота жидкости в аппарате, м,  .

.

Высота аппарата H, м,

где  - некоторый запас высоты, м, (

- некоторый запас высоты, м, ( м).

м).

Минимальная высота жидкости в аппарате, при которой процесс будет протекать нормально, равна моменту навалу лопасти

где с - коэффициент сопротивления, величина которого зависит от формы и скорости тела, вязкости жидкости и т. п. (с = 20...180);

где с - коэффициент сопротивления, величина которого зависит от формы и скорости тела, вязкости жидкости и т. п. (с = 20...180);  - плотность перемешиваемой жидкости, кг/м3,

- плотность перемешиваемой жидкости, кг/м3,  - высота лопасти, м;

- высота лопасти, м;  - радиусы вращения наружного и внутреннего краев лопасти соответственно, м.

- радиусы вращения наружного и внутреннего краев лопасти соответственно, м.

Мощность потребная на вращение одной лопасти равна

Мощность потребная на вращение одной лопасти равна

Мощность электродвигателя привода вала лопастной мешалки  , где

, где  - количество лопастей на валу, шт.;

- количество лопастей на валу, шт.;  - общий к.п.д. привода(0,82...0.94);

- общий к.п.д. привода(0,82...0.94);  - коэффициент запаса мощности ( 1.5...1,8).

- коэффициент запаса мощности ( 1.5...1,8).

Для перемешивания жидкостей с невысокой вязкостью используется такжепневматический способ перемешивания, схема которого приведена на рис. 2.35

Рис. 2.35 Схема пневматического перемешивания жидкой среды

Процесс взбивания содержит три основные операции:

- равномерное распределение компонентов в объеме дежи (собственно перемешивание компонентов);

- растворение отдельных компонентов;

- насыщение смеси воздухом.

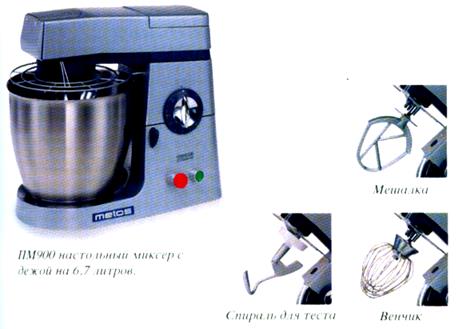

На рис.2.36 приведен общий вид и исполнительные элементы миксера модели ПМ900 фирмы «Метос» (Финляндия).

Рис. 2.36 Общий вид миксера модели ПМ900

Универсальный миксер модели РМ900 служит для перемешивания картофельного пюре, дрожжевого, слоеного и бисквитного теста, взбивания сливок. Он оснащен дополнительными сменными механизмами для приготовления фарша и отжима сока. Миксер имеет бесступенчатый регулятор скорости, два привода, один из которых односкоростной для мясорубки, другой высокоскоростной для блендера, соковыжималки и миксера. В комплектацию миксера входит венчиковая мешалка, спиральная мешалка для теста, лопаточная мешалка и дежа.

Взбивально-перемешивающие машины делятся на две большие группы: с вращением рабочего органа вокруг собственной оси и с планетарным движением рабочего органа.

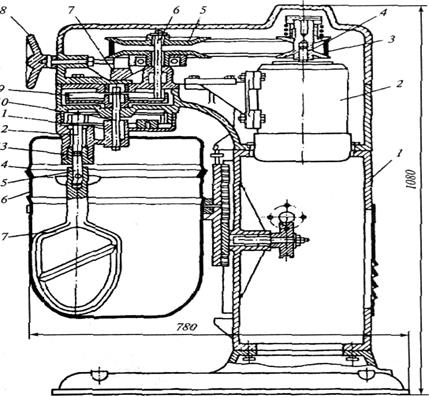

На рис. 2.37 приведена схема взбивально-перемешивающей машины модели МВ-35 с планетарным движением рабочего органа.

Рис. 2.37 Взбивально-перемешивающая машина модели МВ-35

1 – станина, 2 – двигатель, 3 – ремень, 4 – нижний диск, 5 – верхний диск, 6 – вал вертикальный. 7 – вилка перемещения нижнего ведомого диска, 8 – маховик,

9 – колесо зубчатое, 10 – вал, 11 – неподвижное зубчатое колесо, 12 – планетарный механизм, 13 – корпус планетарного механизма, 14 – обечайка. 15 – вал взбивателя, 16 – бачок, 17- взбиватель (венчик)

Назначение машины: взбивание сливок, кремов, яиц и других кондитерских масс, в том числе для замешивания сахарных сортов теста.

Угловая скорость рабочего органа машины 6,28…44 рад-1, объем емкости 35 л, мощность привода 0,7 кВт.

Для оценки энергоэффективности процесса перемешивания жидких сред можно использовать метод анализа размерностей [42]. Из практики известно, что мощность работы мешалки зависит от вязкости и плотности жидкости, частоты вращения и определяющего размера рабочего органа, т.е.  или

или  . Имеем пять переменных, число критериев будет равно двум.

. Имеем пять переменных, число критериев будет равно двум.

Выпишем размерности величин:

.

.

.

.

,

,  ,

,  .

.

Уравнение размерностей

или

или  .

.

Система уравнений

.

.

Имеем  .

.

.

.

Составляя комплексы, получим  или

или  . Безразмерный комплекс

. Безразмерный комплекс  называется критерием Эйлера для перемешивания

называется критерием Эйлера для перемешивания  . Критерий

. Критерий  является видоизмененным критерием Рейнольдса и обозначается

является видоизмененным критерием Рейнольдса и обозначается  .

.

Таким образом, общий вид критериального уравнения для расхода энергии при перемешивании имеет вид  , где коэффициент

, где коэффициент  и показатель

и показатель  определяются экспериментально.

определяются экспериментально.

|

|

|