|

Основные закономерности гидродинамики аппаратов

|

|

|

|

Работа многих аппаратов пищевых производств происходит при тесном контакте между жидкостью и подаваемым в аппарат газом или паром. Такой контакт, например, создается в насадочной колонне при стекании тонкого слоя жидкости под действием силы тяжести по поверхности насадок или путем образования завесы из капелек стекающей жидкости и ее взаимодействии с подаваемым навстречу паром. В барботерах контакт создается пропусканием (барботированием) пара или газа через жидкость.

Исследования особенностей контакта газа и жидкости имеют большое значение при создании эффективных конструкций аппаратов и основываются на закономерностях гидродинамики происходящих при этом процессов.

Под гидродинамикой аппарата понимают совокупность факторов, связанных с движением и условиями перемешивания газовой и твердой или жидкой фаз.

Гидродинамическая обстановка в аппарате оказывает существенное влияние на происходящий процесс, например, процесс сушки, определяя его продолжительность и энергетические затраты.

Гидродинамическая обстановка определяется полем скоростей газовой и твердой (или жидкой при сушке капель) фаз.

Факторами, определяющими гидродинамику, являются:

- конструкция аппарата;

- свойства материала, такие как размер и форма частиц, плотность, адгезионно-когезионные показатели и др.

Основными признаками активных гидродинамических режимов являются развитая поверхность взаимодействия фаз, увеличение относительной скорости движения фаз, уменьшение энергоемкости процесса и металлоемкости аппаратов.

При течении тонких пленок по вертикальной или наклонной плоскости возможны два случая:

- стекание пленки при соприкосновении с неподвижным газом;

|

|

|

- стекание пленки навстречу потока газа.

В зависимости от скорости газового потока характер течения жидкостной пленки может изменяться. Характер этого течения определяется значением числа Рейнольдса и скоростью встречного потока газа. Ламинарное течение пленки наблюдается при  . При больших числах наблюдается волновое течение жидкости и при

. При больших числах наблюдается волновое течение жидкости и при  - турбулентное течение. Если толщина стекаемой пленки будет составлять менее 50 мкм, то она из-за поверхностного натяжения распадется на отдельные струйки даже при неподвижном газовом потоке. С увеличением скорости встречного потока газа или пара более 7 м/сек наблюдается срыв пленки с поверхности насадки и унос ее в виде брызг.

- турбулентное течение. Если толщина стекаемой пленки будет составлять менее 50 мкм, то она из-за поверхностного натяжения распадется на отдельные струйки даже при неподвижном газовом потоке. С увеличением скорости встречного потока газа или пара более 7 м/сек наблюдается срыв пленки с поверхности насадки и унос ее в виде брызг.

Число Рейнольдса движущейся тонкой пленки равно  , где

, где  - средняя скорость течения жидкости;

- средняя скорость течения жидкости;  - эквивалентный диаметр потока,

- эквивалентный диаметр потока,  ,

,  , где

, где  - ширина пленки;

- ширина пленки;  - средняя толщина пленки. Средняя скорость течения

- средняя толщина пленки. Средняя скорость течения  , где

, где  - массовое количество жидкости, стекающей за одну секунду на 1м ширины пленки, кг/(м∙с);

- массовое количество жидкости, стекающей за одну секунду на 1м ширины пленки, кг/(м∙с);  - плотность жидкости.

- плотность жидкости.

Для создания лучшего контакта между газом (паром) и жидкостью в аппаратах (скрубберах) используются насадки. Насадки, изготавливаемые в виде в виде небольших цилиндров, решеток, колец, звездочек сложной формы, устанавливаются на поддерживающую решетку, закрепленную внутри колонны. Пар или газ поступают под решетку снизу колонны и проходят через насадки. Жидкость при помощи разбрызгивателя подается сверху и стекает через слой насадок, соприкасаясь с поднимающимся газом. Для нормальной работы колонны жидкость должна равномерно распределяться по всему ее сечению. При противоточном движении пара и жидкости в насадочных колоннах возможны четыре режима движения [42]:

- пленочный режим. Орошающая жидкость движется по орошаемой насадке в виде капель и пленок. Контакт между паром и жидкостью происходит по поверхности смоченной насадки. Пар движется с небольшой скоростью непрерывным сплошным потоком по всему объему насадки. При данном режиме дисперсной фазой является жидкость, а дисперсионной средой – газ (пар);

|

|

|

- промежуточный режим. Наблюдается при увеличении плотности орошения и скорости газа. Жидкость начинает стекать по насадке в виде струй, затормаживая движение пара, что создает вихри. Взаимодействие фаз происходит на поверхности струй;

- турбулентный режим. Характеризуется сохранением пленочно-струйного характера стекания жидкости, но в жидкой фазе возникает турбулентность. Данный режим возникает при значительных скоростях газа и приводит к задержке жидкости в насадке;

- эмульгационный режим. Возникает при увеличенной плотности орошения и большой скорости газа. Этот режим наиболее эффективен с позиции перемешивания фаз. Недостатком такого режима может быть эффект захлебывания, когда жидкость перестает перемещаться низ и увлекается вверх потоком газа.

Наличие насадки в скруббере помимо выполнения ею положительной роли приводит к потере напора, изменению скорости газа и влияет на интенсивность орошения.

Потери напора обуславливаются потерями на трение и на местные сопротивления, которые возникают при прохождении газового потока между насадками. Величина потерь определяется выражением  , где

, где  - коэффициент гидравлического сопротивления;

- коэффициент гидравлического сопротивления;  - высота слоя;

- высота слоя;  - плотность газа;

- плотность газа;  - скорость газа в свободном сечении насадки;

- скорость газа в свободном сечении насадки;  - эквивалентный диаметр каналов, образованных насадочными элементами. Коэффициент гидравлическолго сопротивления является функцией числа Рейнольдса

- эквивалентный диаметр каналов, образованных насадочными элементами. Коэффициент гидравлическолго сопротивления является функцией числа Рейнольдса  . Для области ламинарного течения

. Для области ламинарного течения  , для

, для  , при

, при  . При орошении насадок стекающая жидкость оказывает дополнительное сопротивление прохождению потока газа не только за счет уменьшения живого сечения, но и за счет взаимодействия газового потока с жидкостью.

. При орошении насадок стекающая жидкость оказывает дополнительное сопротивление прохождению потока газа не только за счет уменьшения живого сечения, но и за счет взаимодействия газового потока с жидкостью.

Процесс распыления жидкости. При производстве некоторых пищевых продуктов, например, растворимого кофе, сухого молока и др. требуется распылить жидкость на мельчайшие капли с тем, чтобы при высушивании капель получить сухие смеси с минимально возможным расходом энергии. Для диспергирования жидкости в промышленности используются:

|

|

|

- распылительные форсунки механического типа;

- пневматические форсунки;

- центробежные распылители.

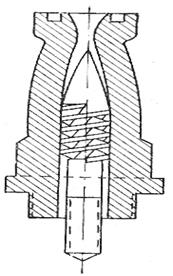

В механической форсунке (рис. 3.5) подаваемая под давлением 0,3…20 МПа жидкость проходит через отверстие небольшого диаметра и на выходе из него распыляется на мельчайшие капли. Для увеличения эффекта распыления струе часто сообщается вращательное вихревое движение.

Рис. 3.5. Устройство механической форсунки

Механические форсунки обеспечивают ультратонкое диспергирование маловязких жидкостей с каплями на выходе от 30 до 150 нм. Эти форсунки не эффективны при распылении неньютоновых жидкостей и суспензий. Расход жидкости при распылении в механических форсунках может быть определен по следующей эмпирической формуле  , где

, где  - коэффициент, учитывающий конструкцию форсунки;

- коэффициент, учитывающий конструкцию форсунки;  - диаметр выходного отверстия форсунки;

- диаметр выходного отверстия форсунки;  - давление подаваемой жидкости;

- давление подаваемой жидкости;  - показатель степени.

- показатель степени.

Пневматические форсунки работают с применением сжатого воздуха или пара. Расход воздуха в среднем составляет 0,3…0,6 м3 на 1 кг распыляемой жидкости. Пневматический способ позволяет распылять вязкие жидкости и суспензии.

При использовании центробежных распылителей диспергируемая жидкость подается на быстровращающийся диск. Конструктивные исполнения дисков зависят от вида распыляемой жидкости, например, для грубых суспензий используются сплошные диски, для тонких суспензий и гомогенных жидкостей – диски с канавками или лопатками наподобие лопаток турбин. Механизм образования капель зависит от интенсивности потока жидкости, частоты вращения диска, его конструктивных параметров. Минимальная окружная скорость диска, при котором наблюдается стабильное однородное распыление, составляет 60 м/сек. Частота вращения от 4000 до 20000 об/мин. С помощью распылительных дисков могут быть диспергированы не только ньютоновы и неньютоновы жидкости, но пастообразные вязкие массы.

На рис. 3.6 в качестве примера приведена схема распыления жидкообразных продуктов на роторном высокоскоростном распылителе конструкции ООО НТЦ ИНТАГРО ПГТА.

|

|

|

Рис. 3.6 Схема распыления жидких продуктов в роторном центробежном распылителе

Частота вращения ротора составляет 100000 об/мин.

Барботаж - это процесс прохождения газа или пара через жидкость. Различают два основных режима барботирования: пузырьковый и струйный. Пузырьковый режим осуществляется при малом расходе газа. При увеличении скорости газа возникает струйный режим, при котором газовый поток на выходе из барботера образует факел. При интенсивном струйном режиме при барботировании появляются пена и брызги.

На рис. 3.7. приведены схемы барботажных аппаратов различных типов

Рис. 3.6 Семы барботажных аппаратов

а – колпачковый, б – ситчатый

Потери напора в барботерах вызываются сопротивлением сухого барботера и сопротивлений, обусловленных силами поверхностного натяжения и оказываемых столбом газо-жидкостной эмульсии.

При пропускании воздуха через материал, состоящий из сыпучих частиц, может наблюдаться процесс аналогичный процессу барботирования. При определенной скорости воздуха, проходящего через слой сыпучих частиц, в нем возникает своеобразное состояние, называемое «кипящим слоем». При небольших скоростях воздух просто фильтруется находящимся в покое слоем. С увеличением скорости давление воздуха становится равным весу слоя. Слой начинает изменять свой объем и при достижении определенной величины скорости (первая критическая скорость) происходит его псевдоожижение. Частицы становятся подвижными, и слой начинает напоминать маловязкую жидкость и как бы закипает. При дальнейшем увеличении скорости воздуха наступает бурление и выброс частиц в газовую среду. При второй критической скорости весь слой переходит во взвешенное состояние.

В псевдоожиженном слое происходит интенсивное перемешивание частиц, что позволяет интенсифицировать тепловые и диффузионные явления в этом слое. Метод псевдоожижения широко используется при сушке сыпучих частиц.

Для оценки показателя активности гидродинамической обстановки в аппаратах составляется балансовое уравнение [24]:

, (1)

, (1)

где  - поверхность и масса частицы материала соответственно;

- поверхность и масса частицы материала соответственно;  - влагосодержание и температура частицы материала соответственно;

- влагосодержание и температура частицы материала соответственно;  - температура среды;

- температура среды;  - доля подведенного к частице тепла, пошедшего на испарение влаги;

- доля подведенного к частице тепла, пошедшего на испарение влаги;  - удельная теплота парообразования;

- удельная теплота парообразования;  - удельная теплота энергии связи;

- удельная теплота энергии связи;  - время процесса.

- время процесса.

Из уравнения (1) следует  , где

, где  - время процесса,

- время процесса,  - удельная поверхность частицы. Равенство средних величин, вынесенных из-под интегралов

- удельная поверхность частицы. Равенство средних величин, вынесенных из-под интегралов  , показывает, что для сушки одного и того же материала от начального влагосодержания

, показывает, что для сушки одного и того же материала от начального влагосодержания

до конечного

до конечного  при одинаковой производительности по сухому продукту увеличение

при одинаковой производительности по сухому продукту увеличение  ведет к уменьшению

ведет к уменьшению  .

.

|

|

|

Оптимальный средний коэффициент теплоотдачи  , соответствующий активному гидродинамическому режиму, оценивается их равенства

, соответствующий активному гидродинамическому режиму, оценивается их равенства  , где

, где  - разность температур среды и материала.

- разность температур среды и материала.

Данное выражение используется для выбора сушильного аппарата для конкретного материала. Зная принадлежность материала к определенной группе классификации можно оценить время его сушки  , а при выбранном аппарате – величину

, а при выбранном аппарате – величину  . Если произведение

. Если произведение  будет больше определенного предела, то средний коэффициент теплоотдачи выбран завышенным, т.е. для данного аппарата такой высокий уровень скоростей экономически нецелесообразен.

будет больше определенного предела, то средний коэффициент теплоотдачи выбран завышенным, т.е. для данного аппарата такой высокий уровень скоростей экономически нецелесообразен.

|

|

|