|

Практическая работа № 3

|

|

|

|

Тема: Освоение элементов конструкции ленточных конвейеров. Конвейерный став. Конвейерная лента.

Цель работы: Усвоить знания оконструкции ленточных конвейеров, ее составных частей- конвейерном ставе и конвейерной ленте.

Применяемое оборудование, аппаратура, приспособления:

1. Инструкция по выполнению практической работы

2. Действующий макет ленточного конвейера

3. Схема ленточного конвейера

4. ПК

5. Чертежные принадлежности

Ход работы:

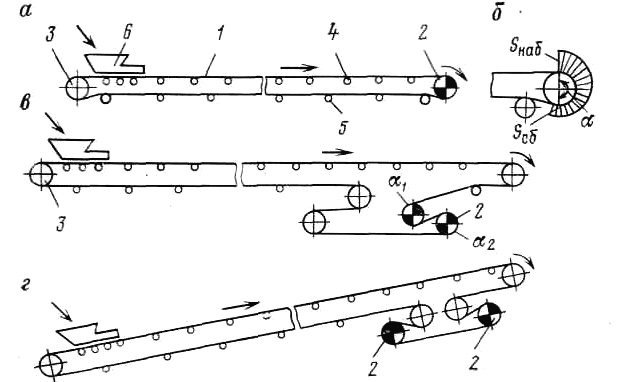

В ленточном конвейере транспортирование насыпных грузов осуществляется на конвейерной ленте, выполняющей функции тягового и несущего органа. Замкнутая бесконечная лента 1 (рис. 1, а) огибает головной приводной 2 и хвостовой натяжной 3 барабаны. Лента поддерживается по длине конвейера стационарными роликоопорами 4 и 5, причем расстояние между роликоопорами для верхней грузовой ветви в 2—2, 5 раза меньше, чем для нижней порожней ветви. Загрузка возможна практически в любой точке по длине конвейера. Обычно ленточные конвейеры загружаются в хвостовой части через загрузочную воронку 6, а разгружаются при сходе ленты с головного барабана. Возможна разгрузка ленточного конвейера в промежуточных пунктах с помощью плужковых сбрасывателей или разгрузочных тележек. В зависимости от назначения и условий эксплуатации ленточные конвейеры оснащают дополнительными устройствами для очистки ленты и барабанов и улавливания ленты в случае ее обрыва (на наклонном конвейере). Для контроля работы и автоматизации конвейеров устанавливают различные датчики и приспособления.

Рис. 1. Схемы ленточных конвейеров и их приводов

Преимуществами ленточных конвейеров являются:

Ø высокая производительность, большая длина как в одном ставе, так и всей конвейерной линии;

|

|

|

Ø относительная простота конструкции;

Ø значительно меньшие масса и удельная энергоемкость по сравнению со скребковыми конвейерами;

Ø высокая надежность, безопасность и возможность полной автоматизации работы.

Недостатки:

- ограничение по крупности транспортируемой горной массы (до 500 м),

- необходимость прямолинейной установки конвейера в плане,

- ограниченный угол наклона (с гладкой лентой при транспортировании вверх — до 18°, вниз — до 16°),

- высокая стоимость

- относительно небольшой срок службы конвейерной ленты.

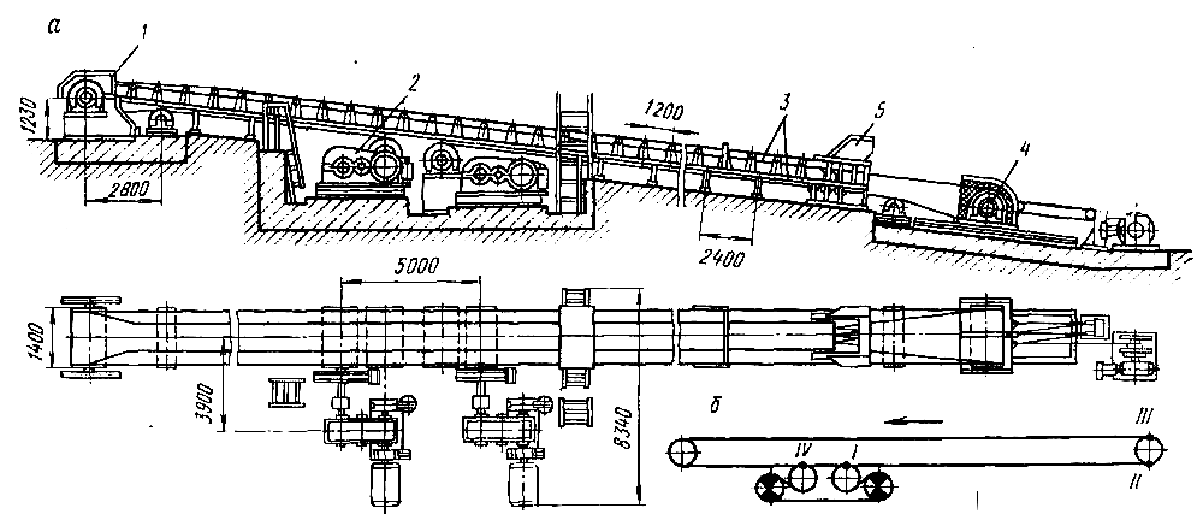

Ленточный конвейер (рис. 2, а) включает двухбарабанную приводную станцию 2, выносной разгрузочный барабан 1, натяжную станцию 4, жесткий став 3 и загрузочное устройство 5. При ширине ленты 1200 мм и скорости движения 3, 15 м/с техническая производительность конвейера составляет 1500 т/ч, суммарная мощность приводов 1000 кВт.

Рис. 2. Ленточный конвейер (а) и схема запасовки ленты конвейера (б)

Основными сборочными единицами ленточного конвейера являются лента, роликоопоры и став, приводная станция, натяжное устройство, загрузочное устройство, очистные устройства и ловители ленты.

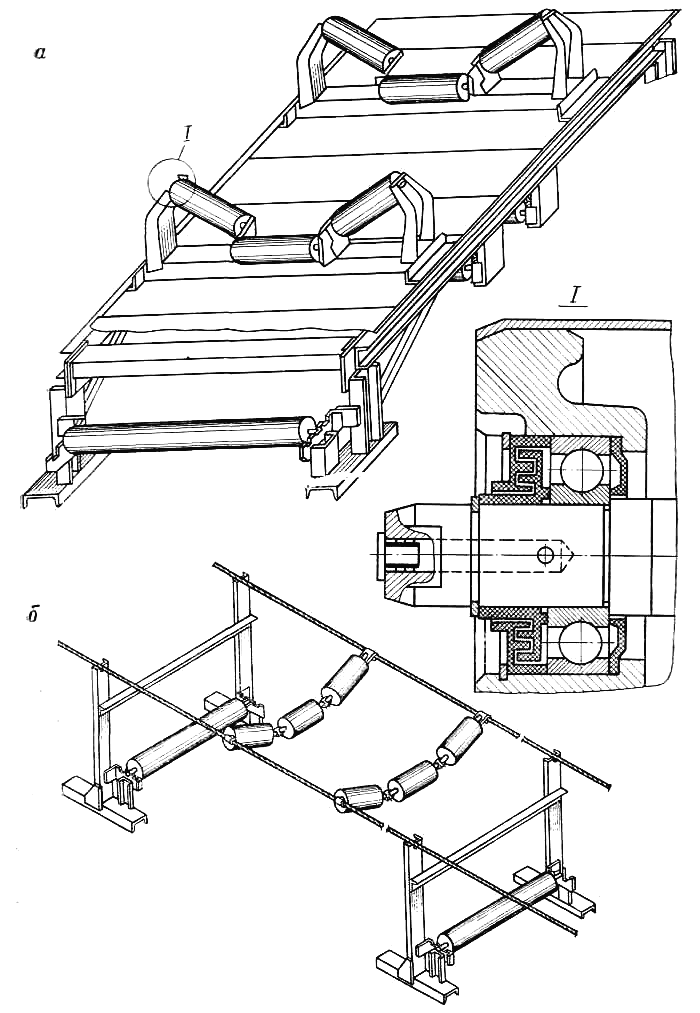

Роликовый став предназначен для поддержания верхней и нижней ветвей ленты, придания ей желобчатости и обеспечения устойчивого движения. Роликовый став выполняют либо жестким, состоящим из отдельных линейных секций (рис. 3, а), либо канатным, состоящим из двух параллельно натянутых канатов, опирающихся на стойки (рис. 3, б).

Наибольшее распространение получили ленточные конвейеры с жестким ставом. Линейные секции става выполняют из швеллеров, соединенных болтами. Стойки секций крепят костылями к брусьям, расположенным на почве выработки. Для защиты нижней ветви ленты от заштыбовки и возможных попаданий горной массы с рабочей ветви ленты на нижнюю ветвь секции накрывают стальными листами.

|

|

|

В подземных горизонтальных выработках для транспортирования калийных руд применяют ленточные конвейеры с канатным ставом. Концы канатов через винтовые вертлюги, предназначенные для натяжения канатов, закрепляют анкерами к почве выработки. Верхние трехроликовые опоры закрепляют на канатах, а нижние — на стойках. По сравнению с жестким канатный став обладает рядом преимуществ: меньшая металлоемкость, лучшее центрирование ленты, снижение ударных нагрузок на ленту.

Рис. 3 Роликовые ставы ленточных конвейеров

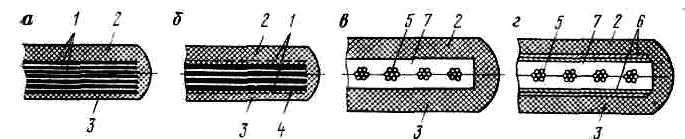

Лента является наиболее дорогостоящим и ответственным элементом конвейера. Стоимость ее составляет 50% от стоимости конвейера, а иногда и более. Лента состоит из каркаса, передающего тяговые усилия, верхних и нижних обкладок и бортов, предохраняющих каркас ленты от механических повреждений ипроникновения влаги. В горно-добывающей промышленности наиболее широко применяют многопрокладочные резинотканевые (рис. 4, а, б) и резинотросовые (рис. 4, в, г) ленты.

Рис. 4. Конструкция конвейерных лент: 1 — прокладки; 2 — верхняя рабочая обкладка; 3 — нижняя обкладка; 4 — брекерная ткань; 5 — трос; 6 — предохранительная прокладка; 7 — резиновый наполнитель

Каркас многопрокладочных лент состоит из ряда тканевых прокладок, между которыми расположен тонкий слой резины (сквидж) толщиной 0, 2—0, 3 мм. Нити тканевых прокладок, направленные вдоль ленты и воспринимающие тяговые усилия, называются основными, а поперек — уточными, служащими для придания ленте поперечной жесткости. Прокладки со всех сторон защищены огнестойкой резиной. Толщина верхней обкладки составляет 6—10 мм, нижней — 2÷ 3, 5 мм.

В многопрокладочных лентах, предназначенных для транспортирования крупнокусковых скальных грузов, под верхней обкладкой располагают защитную (брекерную) прокладку (см. рис. 4, б), обеспечивающую предохранение от пробоя прокладок каркаса крупными кусками и увеличивающую прочность связи верхней рабочей обкладки с прокладками каркаса.

Тканевые прокладки конвейерных лент изготавливают из комбинированных тканей (полиэфир/хлопок), а также на основе синтетических полиамидных волокон.

|

|

|

Число прокладок в ленте i = l÷ 6, прочность ткани прокладки по утку составляет 30—40% от прочности по основе.

Каркас резинотросовой ленты (см. рис. 4, в) состоит из ряда стальных латунированных или оцинкованных тросов диаметром 2, 7—11 мм, которые расположены между двумя тканевыми защитными прокладками. В резинотросовых лентах, предназначенных для транспортирования относительно легкой горной массы, защитные прокладки отсутствуют.

Резинотросовые ленты находят все большее применение для мощных конвейеров значительной длины. По сравнению с резинотканевыми, резинотросовые ленты имеют большую прочность и малое удлинение (до 0, 25%), меньшую толщину при равной прочности. Недостаток резинотросовых лент — их высокая стоимость и большая масса.

Контрольные вопросы:

1. Охарактеризуйте область применения ленточных конвейеров на ОФ

2. Назовите преимущества и недостатки ленточных конвейеров

3. Назовите основные сборочные единицы ленточного конвейера.

4. Опишите конструкции резинотканевых и резинотросовых конвейерных лент.

5. На схеме и на макете конвейера покажите основные конструктивные элементы.

6. Опишите конструкцию конвейерной ленты по схеме.

7. Приведите сравнительную характеристику резинотканевых и резинотросовых лент.

Содержание отчета:

1. Тема, цель практической работы

2. Схема ленточного конвейера с указанием основных конструктивных элементов

3. Характеристика конвейерного става

4. Схема конструкции конвейерных лент

5. Характеристика типов конвейерных лент

6. Выводы

Литература:

1. Технология работ и организация труда машинистов конвейеров. Кемерово. 1989. – с. 238

2. Пухов Ю. С. Рудничный транспорт. М.: Недра, 1991. - 238 с.

3. Конспект лекций по технологии работ машиниста конвейеров. Донецк.: ГПОУ ДонТЭК, 2017. -82 с.

|

|

|