|

Практическая работа № 6

|

|

|

|

Тема: Освоение средств автоматизации ленточного конвейера

Цель работы: Усвоить знания о средствахавтоматизации ленточного конвейера

Применяемое оборудование, аппаратура, приспособления:

1. Инструкция по выполнению практической работы

2. Действующий макет ленточного конвейера

3. Схема ленточного конвейера

4. ПК

5. Чертежные принадлежности

Ход работы:

Автоматизация отдельных конвейеров и конвейерных линий производится по двум основным схемам:

1. дистанционное управление, при котором автоматизируются только пуск и остановка конвейера;

2. автоматизированный контроль за работой конвейера и его элементов, при которомприводные двигатели автоматически отключаются при нарушении режима работы конвейера или его отдельных элементов.

Согласно правилам безопасной эксплуатации к аппаратуре автоматизированного или дистанционного управления отдельными конвейерами или конвейерными линиями предъявляются следующие основные требования:

Ø обеспечение подачи предпускового предупредительного сигнала длительностью не менее 5 с;

Ø включение конвейеров в линию в последовательности, обратной направлению грузопотока, и обеспечение пуска последующего конвейера (против грузопотока) после разгона предыдущего;

Ø автоматическое одновременное отключение всех конвейеров в линии, транспортирующих груз на вышедший из строя конвейер;

Ø невозможность повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя механической части конвейера и др.;

Ø отключение провода из любой точки по длине конвейера и наличие местной блокировки, предотвращающей пуск данного конвейера с пульта управления;

|

|

|

Ø возможность перехода на местное ручное управление приводами отдельных конвейеров при ремонте, осмотре и регулировании.

Аварийное отключение привода конвейера должно осуществляться при обрыве ленты, затянувшемся пуске, снижении скорости ленты до 75% от номинальной, завале перегрузочного пункта и т. д.

Между пультом управления, местом расположения приводов конвейера и пунктами загрузки конвейерной линии должна быть двухсторонняя телефонная связь или кодовая сигнализация.

Для ленточных конвейеров применяют комплекс АУК. 1М, обеспечивающий выполнение основных технических требований к автоматизации конвейерных установок и предназначенный для автоматизированного управления конвейерами и контроля работы стационарных и полустационарных неразветвленных конвейерных линий с числом конвейеров до 10. Комплекс обеспечивает централизованное управление из пункта оператора, расположенного в шахте или на поверхности, и включает в себя пульт управления и блоки управления, в которые входят датчики скорости, датчики контроля схода ленты, кабель-тросовые выключатели, сирена и др.

Для контроля скорости ленты применяют тахогенераторные датчики, устанавливаемые у приводной станции между холостой и рабочей ветвями ленты. Ролик датчика прижимается пружиной к ленте. При вращении ролика тахогенератор вырабатывает ток с определенными параметрами, которые изменяются при изменении скорости ленты. Это фиксируется приборами, подающими команду на электропривод конвейера.

Датчик контроля схода ленты контролирует ее положение и при аварийном сходе ленты в сторону подает сигнал в систему дистанционного или автоматизированного управления.

Для экстренного прекращения пуска и экстренной остановки конвейеров с любого места технологической линии используют кабельно-тросовые выключатели, состоящие из гибких тяг (тросов), протянутых вдоль става конвейера, и конечных выключателей.

|

|

|

Для контроля состояниятросовой основы резинотросовых лент применяют устройства, обеспечивающие обнаружение поврежденных тросов в поперечном сечении ленты при ее движении, автоматическое суммирование повреждений тросовой основы по длине ленты и выдачу команды на отключение конвейера при обнаружении недопустимых повреждений.

Применяют также датчики контроля работы перегрузочных пунктов (контроля заполнения бункеров и течек в местах перегрузок горной массы с конвейера на конвейер), аппаратуру автоматизации орошения на перегрузках, предназначенную для автоматического включения и отключения системы орошения в местах перегрузки на конвейерах и др.

Важнейшее требование, предъявляемое к средствам автоматики, — их соответствие условиям работы в производственных помещениях углеобогатительных и брикетных фабрик. В связи с этим электрические средства автоматики, устанавливаемые в этих помещениях, могут быть общепромышленного исполнения либо должны быть повышенной надежности против взрыва (Н) или взрывобезопасными при любых повреждениях (О). Особенно опасными являются бункера и надбункерные помещения при переработке углей, выделяющих метан, а также помещения сушки, сухого дробления и классификации при обработке углей, дающих взрывоопасную пыль.

Высокая взрывоопасность характерна для ряда помещений брикетных фабрик. В других помещениях фабрик к средствам автоматики предъявляются жесткие требования в отношении пыле-, брызго- и влагозащищенности.

Для снижения трудоемкости, достижения удобства и простоты обслуживания целесообразна унификация:

применение однотипных средств автоматизации (использование одного типа вторичных приборов, регуляторов и т. д. );

использование аппаратуры, построенной по блочному принципу;

централизованное или групповое расположение аппаратуры и средств автоматизации.

Обогатительные процессы оценивают качественно-количественными показателями. Поэтому при наладке и эксплуатации технологии помимо контроля обогатительных процессов необходим контроль количества материала в потоках и его качественные характеристики. Количество твердых материалов (рядовой уголь и продукты обогащения) в потоках оценивается производительностью (т/ч), как и количество жидких материалов в потоках (м3/ч).

|

|

|

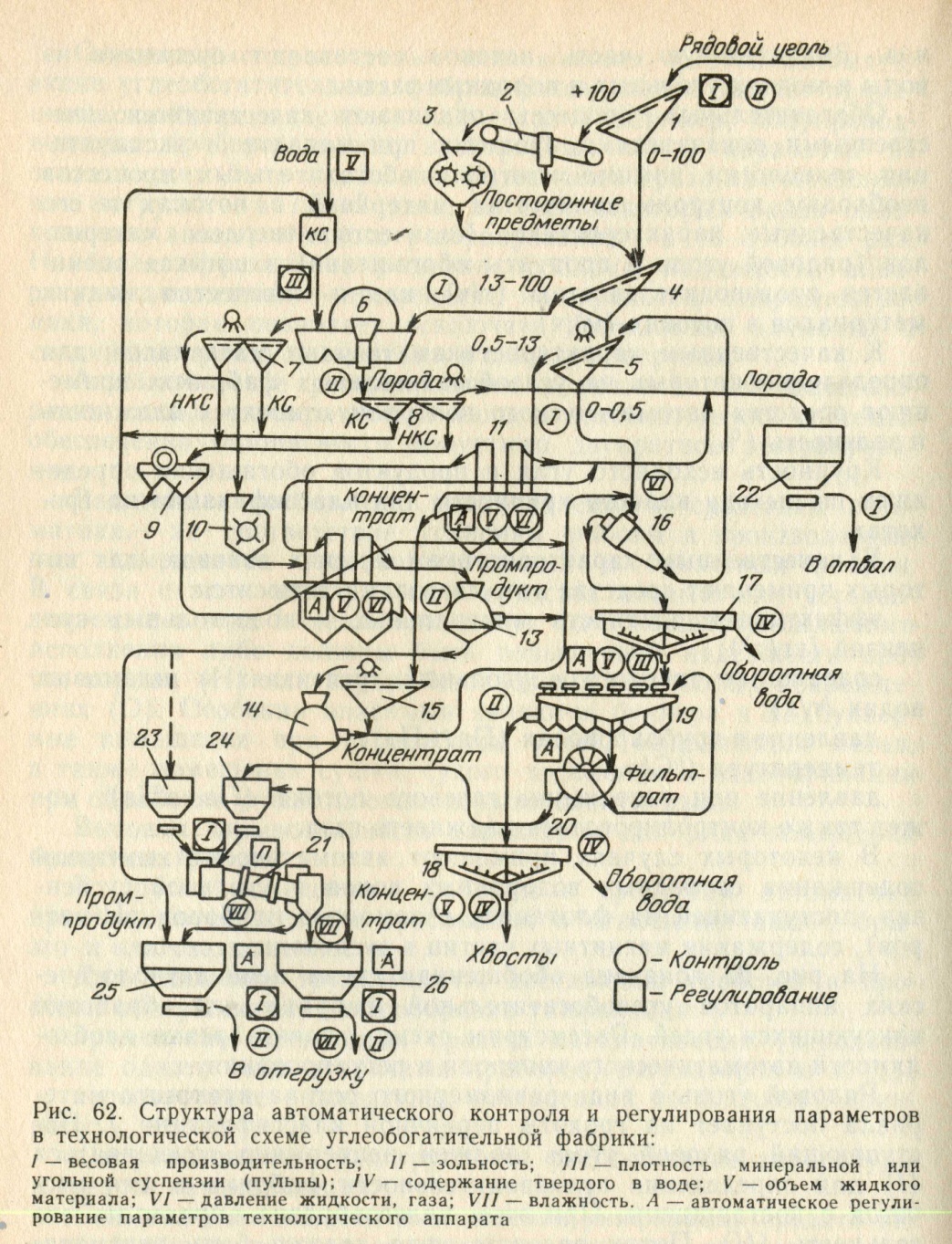

На рис. 1 показана обобщенная схема цепи технологических аппаратов углеобогатительной фабрики для обработки коксующихся углей. Рассмотрим схему с точки зрения необходимости автоматического контроля и регулирования.

Рядовой уголь в виде равномерного потока кускового материала поступает на грохоты первичной классификации 1. Поступающий рядовой уголь должен непрерывно взвешиваться (I) для определения производительности фабрики и для расчетов с поставщиком. При этом целесообразно определять его зольность (II). Поток рядового угля должен быть автоматически стабилизирован по производительности.

Надрешетный класс 100 мм ( + 100) после конвейера 2, на котором может производиться выборка посторонних предметов, и дробления в зубчатой валиковой дробилке 3 попадает вместе с подрешетным продуктом первичной классификации на классификационные грохоты 4.

Крупный машинный класс13—100 мм направляется на обогащение в тяжелосредные сепараторы 6. Здесь должно производиться определение нагрузки на сепаратор — взвешивание (I) поступающего угля.

В тяжелосредный сепаратор непрерывно подается магнетитовая кондиционная суспензия (КС), плотность которой автоматически контролируется, регистрируется и регулируется (III). Разбавленная некондиционная магнетитовая суспензия (НКС), получающаяся после ополаскивания продуктов обогащения сепаратора на грохотах 7 и 5, поступает в систему регенерации и обрабатывается на магнитных сепараторах 9. Магнитный сепаратор сбрасывает шламовую воду, которая далее сгущается в гидроциклоне 16. В емкостях с кондиционной и некондиционной суспензиями замеряются уровни, предусмотрена сигнализация. При этом желателен автоматический контроль зольности продуктов обогащения тяжелосредного сепаратора. Получаемый промпродукт поступает для раскрытия зерен в молотковую дробилку 10. Порода после ополаскивания на грохоте поступает в породный бункер 22. Подрешетный продукт—13 мм классификационных грохотов 4 поступает на дешламационные грохоты 5, где производится отмывка от него шламистых частиц крупностью < 0, 5 мм. Для дешламации на грохот через брызгала подается вода.

|

|

|

Получаемый мелкий машинный класс 0, 5—13 мм поступает в отсадочные машины 11. При этом производятся стабилизация и контроль нагрузки взвешиванием (I) поступающего угля, контроль и регулирование (V) воды, подаваемой в отсадочную машину. В отсадочной машине автоматически контролируется и регулируется режим отсадки (A), контролируется и регулируется (VI) давление подаваемого сжатого воздуха. Отсадочные машины выдают концентрат и породу. Их зольность должна контролироваться (II) в целях корректирования режима отсадки. Для контроля качества продуктов отсадки обычно применяют экспресс-анализ расслоением в тяжелых жидкостях или в аппаратах ФАП.

Промпродукт отсадочной машины 11 и дробленый промпродукт тяжелосреднего сепаратора поступают на переобогащение в отсадочную машину 12. В этой отсадочной машине контролируются и регулируются те же параметры A, V, VI, что и в отсадочной машине 11. Концентраты отсадочных машин совместно обезвоживаются и ополаскиваются на грохотах 15. Затем концентрат дополнительно обезвоживается в центрифугах 14. После механического обезвоживания мелкий концентрат частично подвергается термической сушке в сушилке 21.

Подача угля (и промпродукта) в сушилку автоматически регулируется (I), так же автоматически регулируются режимы горения в топочном устройстве и процесса сушки (A). В течение сушки целесообразен автоматический контроль влажности (VII) поступающих и высушенных материалов.

Обезвоженный концентрат подается в погрузочные бункера 26. При отгрузке должны быть непрерывное взвешивание (I) и автоматический контроль влажности (VII) и зольности (II). Промпродукт отсадочной машины 12 обезвоживается в центрифугах 13 и поступает в отгрузочные бункера промпродукта 25 либо предварительно направляется на термическую сушку в сушилки 21. Необходим автоматический контроль количества (I) поступающего промпродукта и желателен автоматический контроль влажности (VII) и зольности (II).

Загрузка концентрата и промпродукта в бункера должна быть автоматизирована (А) в отношении распределения по ячейкам бункеров и выдачи информации о степени их заполнения.

Подрешетные воды дешламационных грохотов 5, шламовая вода магнитных сепараторов 9, системы регенерации магнетитовой суспензии и фугата обезвоживающих центрифуг подвергаются сгущению в гидроциклонах 16. Перед входом в гидроциклон осуществляется автоматический контроль давления (VI) поступающей водоугольной суспензии. Крупный сгущенный продукт гидроциклона возвращается на дешламационные грохоты 5. Слив гидроциклонов поступает в радиальный сгуститель 17. Слив радиального сгустителя представляет собой оборотную воду, которая возвращается в технологический процесс и используется в качестве транспортной и подрешетной воды в отсадочных машинах, подается в брызгала на грохотах и т. п. Качество оборотной воды целесообразно автоматически контролировать на содержание в ней твердого (IV).

|

|

|

Сгущенный продукт сгустителя поступает на обогащение во флотационные машины 19. Перед подачей во флотомашины состав (III) и количество (V) водоугольной суспензии (угольной пульпы) автоматически контролируются и регулируются. Режим флотации автоматически регулируется (А). Флотоконцентрат поступает для обезвоживания в вакуум-фильтры 20. Фильтрат возвращается во флотационный процесс. Обезвоженный флотоконцентрат направляется в бункера 24 и из них на сушку в сушилках 21. Целесообразно контролировать зольность (II) флотоконцентрата и флотохвостов. Флотохвосты сгущаются в радиальном сгустителе 18. Слив сгустителя используется в качестве оборотной воды. Осадок направляется во внешние отстойники-илонакопители. Объем (V) и содержание твердого (IV) сбрасываемых хвостов автоматически контролируются.

Для упрощения схемы на рисунке все оборудование показано в одном экземпляре; не показаны транспортное оборудование, промежуточные емкости, различное вспомогательное оборудование и приемные устройства для рядового угля, которые могут быть весьма разнообразны (приемные бункера, приемные ямы, опрокидыватели и др. ).

В целом на современных углеобогатительных фабриках измеряется до 50 параметров, в том числе входные, выходные и режимные.

Серийно выпускаются совершенные конвейерные весы, действие которых основано на использовании тензометрических устройств.

Весы автоматические тензометрические конвейерные 1954АВ10-630 обеспечивают автоматическое измерение и дистанционную передачу значений текущей производительности в виде сигнала постоянного тока 0—5 мА и в дискретной форме — суммарного количества взвешиваемой массы материала, транспортируемого ленточным конвейером.

Весы состоят из устройства преобразования нагрузки, преобразователя перемещения, вторичного прибора и суммирующего отсчетного устройства.

Тензометрические весы выпускаются пятнадцати типоразмеров для конвейеров с шириной ленты от 650 до 1600 мм и скоростью движения 0, 5—2, 5 м/с. Класс точности весов 1, 0; допускаемая погрешность текущей производительности ±0, 5 % от наибольшего значения шкалы указателя производительности. Весы должны быть установлены на строго прямолинейных участках горизонтальных или наклонных конвейеров на расстоянии не менее 5 м от места загрузки и привода конвейера. Преобразователь перемещения ленты устанавливают под грузовой частью ленты после преобразователя нагрузки.

Необходимыми условиями нормальной работы конвейерных весов являются: полная техническая исправность конвейера; отсутствие порывов и клепаных швов на ленте (допускается только вулканизация); периодическая проверка установки конвейера и работы весов.

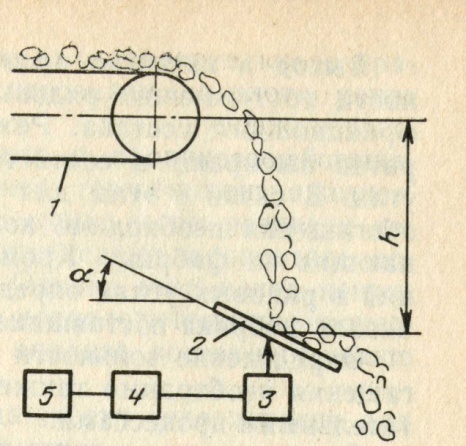

В последнее время значительное распространение получили весовые устройства, основанные на динамическом воздействии потока сыпучего материала на плоскость, лоток или другое тело, находящееся на пути движения потока (главным образом на его перепаде). Кусковой сыпучий материал каскадом ссыпается на наклонную плоскость (рис. 2), расположенную под углом к горизонтальной поверхности. Далее материал пересыпается на следующее транспортное устройство или в технологическую емкость.

Специальное измерительное устройство непрерывно измеряет динамическое воздействие падающего материала на плоскость, вычислительное устройство выдает информацию о расходе материала.

Рис. 2. Схема весового устройства фирмы «Хаслер»: 1 — конвейер; 2 — приемная плоскость; 3 — измеритель давления; 4 — вычислительный блок; 5 — блок информационный

Выход и качество продуктов обогащения зависят от зольности поступающих рядовых углей, их гранулометрического и фракционного состава. Режимы работы обогатительных аппаратов выбирают в соответствии с характеристиками рядового угля. В связи с этим для оперативного управления процессом обогащения необходимо контролировать качество углей, поступающих на фабрику. Кроме того, содержание породных фракций в рядовых углях определяет их стоимость, которую выплачивает фабрика поставщикам.

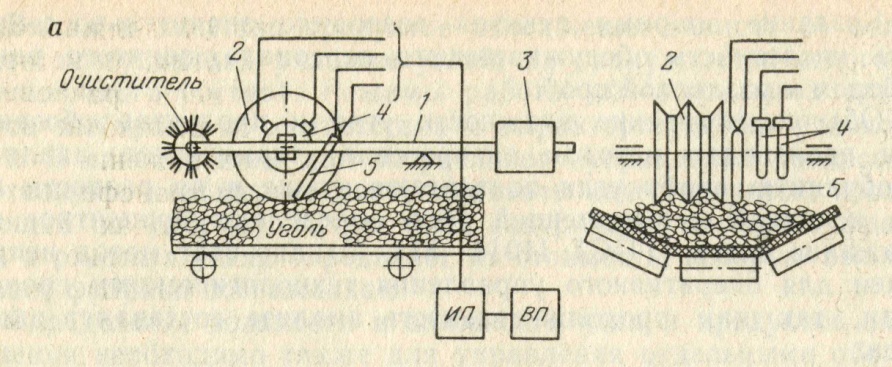

На рис. 3 показано устройство электрического влагомера, позволяющего устанавливать влажность угля непосредственно в потоке.

На коромысле 1 (рис. 3, а), установленном шарнирно непосредственно над конвейером вдоль движения угля, укреплена горизонтальная ось. На оси свободно вращается чувствительный элемент 2, представляющий собой три дисковых электрода из нержавеющей стали, которые разделены кольцевыми изоляторами из шлакоситалла. При движении ленты конвейера диски чувствительного элемента катятся по поверхности угля за счет трения. Степень нажатия дисков на уголь регулируется положением противовеса 3 на коромысле.

Контрольные вопросы:

1. Охарактеризуйте условия работы аппаратуры автоматизации на обогатительных фабриках

2. Перечислите основные требовании, предъявляемые к аппаратуре автоматизированного или дистанционного управления отдельными конвейерами и конвейерными линиями.

3. Дайте краткое описание основной аппаратуры, применяемой для автоматизации ленточных конвейеров.

4. Какие параметры необходимо контролировать при перемещении сыпучих грузов на ленточных конвейерах?

5. Какие золомеры применяются на ОФ?

6. Охарактеризуйте устройства для весового учета материала

7. Какие типы влагомеров устанавливаются на конвейерах?

Содержание отчета:

1. Тема, цель практической работы

2. Характеристика условий работы аппаратуры автоматизации

3. Требования к аппаратуре автоматизации конвейерных линий

4. Характеристика параметров контроля на ОФ по алгоритму: параметр, точка установки, средство автоматического контроля

5. Схема весового устройства фирмы «Хаслер»

6. Схема устройства электрического влагомера

Литература:

1. Технология работ и организация труда машинистов конвейеров. Кемерово. 1989. – с. 238

2. Пухов Ю. С. Рудничный транспорт. М.: Недра, 1991. - 238 с.

3. Конспект лекций по технологии работ машиниста конвейеров. Донецк.: ГПОУ ДонТЭК, 2017. -82 с.

|

|

|