|

Состав эластомерных материалов

|

|

|

|

Основным ингредиентом для жидкого полимера в полисупь^идных материалах является полисульфидный полимер с общей структурной формулой:

гдеК:

гдеК:

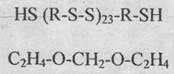

Линейный полимер содержит приблизительно один моль процента от-Б -ления для возникновения поперечной связи с парными группами меркаптана.

Добавление диоксида свинца к полисульфидному полимеру вызывает как удлинение полимерной цепи за счет окисления конечных SH групп, так и поперечное связывание за счет окисления парных SH групп:

Добавление диоксида свинца к полисульфидному полимеру вызывает как удлинение полимерной цепи за счет окисления конечных SH групп, так и поперечное связывание за счет окисления парных SH групп:

Полисульфидные полимеры выпускаются в виде наборов, содержащих две тубы с пастами. Так называемая базисная паста содержит полисульфидный полимер, наполнитель для обеспечения необходимой прочности (диоксид титана) и пластификатор для придания пасте необходимой.вязкости (дибутитлфталат). Паста - катализатор содержит диоксид свинца, который придает пасте характерный темно-коричневый цвет, а так же включает пластификатор и наполнитель.

Процесс превращения жидкого полимера в резиноподобный материал известен в промышленности как вулканизация.

Смешивание паст производится на листе водостойкой бумаги или на стеклянной пластинке с помощью металлического шпателя. В процессе смешивания двух паст изначально отмечается увеличение вязкости материала. Это объясняется тем, что из-за малого количества ответвлений для возникновения поперечной связи с парными группами меркаптана вначале реакции вулканизации доминирует удлинение цепи.

Рис.7-1. Полисульфидный оттискной материал

Реакция вулканизации полисульфидных полимеров является экзотермической. Количество выделяемого тепла зависит от общего количества материала и концентрации инициирующего состава.

|

|

|

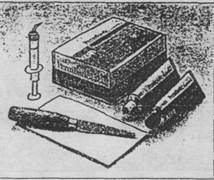

В силиконовых оттискных материалах конденсированного типа основу составляет линейный полимер (диметилсилоксан) с активными концевыми гидроксильными группами:

Поперечная связь возникает через реакцию с акрилсиликатами (обычно тетраэтил ортосиликат) в присутствии двухвалентного оловоорганического вещества [Sn(C7Hi5COO)2].

Образование эластомера в результате реакции поликонденсации выглядит следующим образом:

Следует заметить, что процесс образования силиконового конденсированного эластомера сопровождается выделением побочного вещества - этилового спирта. Его последующее испарение сказывается на изменении линейных размеров материалов данной группы.

В зависимости от вида консистенции, обусловленной процентным содержанием наполнителя, базисные (основные) пасты конденсированных силиконовых материалов выпускаются в пластиковых банках (0 и 1 тип) или в тубах (2 и 3 тип). В качестве наполнителя в пасты добавляется кремниевый коллоид или мелкодисперсные окислы металлов. Катализатор может быть представлен жидкостью или пастой.

Дозировка компонентов и техника приготовления материала приводится в инструкции завода-изготовителя исключительно для каждой коммерческой разновидности.

В силиконовых материалах присоединительного типа (А-тип, от англ, addition - присоединять) полимер ограничивается виниловыми группами и поперечно связан с группами водородистых соединений, активируемых катализатором платиновой соли. Реакция присоединения может быть представлена как:

Силиконовые материалы А-типа выпускаются в виде базисной пасты и пасты-катализатора (рис.7-2). Базисная (основная) паста содержит силоксано-вый преполимер (полиметилсилоксан). Паста-катал и затор содержит соль платины и полидиметилсилоксан. Обе пасты содержат наполнители, пластификаторы, красители и др. добавки. Многие фирмы-производители часто называют силиконовые материалы А-типа поливинилсилоксаном или винилполиси-локсаном.

|

|

|

Рис.7-2. Поливинилсилоксановый оттискной материал густой (1), средней и жидкой консистенции (2)

Рис.7-2. Поливинилсилоксановый оттискной материал густой (1), средней и жидкой консистенции (2)

Некоторые фирмы-производители освоили выпуск одной из разновидностей силиконовых материалов А-типа - гидрофильных винилполисилоксапов.

На границе соприкосновения оттискного материала с водой наблюдаются явления смачивания, состоящие в искривлении свободной поверхности жидкости на поверхности материала.

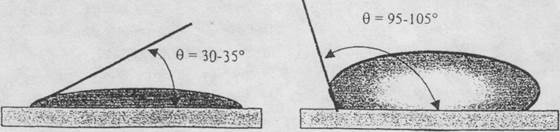

Явление смачивания характеризуется краевым углом 9 между поверхностью оттиска и водным мениском (рис. 7-3).

Рис. 7-3. Смачивание водой гидрофильных (А) и гидрофобных (Б) оттискных материалов

Если вода смачивает оттискной материал, то краевой угол будет острым.

Такие материалы принято называть гидрофильными. Гидрофобные оттискные

материалы не смачиваются водой и способствуют образованию тупого угла

между поверхностью оттиска и водным мениском.

Бесспорно одно из преимуществ гидрофильных оттискных материалов -

отливка таких оттисков осуществляется легче, т.к. гипс больше подходит для

водолюбивой поверхности.

В конце 60-х годов в Германии были разработаны полиэфирные оттискные материалы. Полиэфирные эластомеры выпускаются в наборах, содержащих две пасты (рис.7-4). Базисная (основная) паста содержит полиэфирный полимер, наполнитель (кремниевый коллоид) и пластификатор (фталат). Паста-катализатор включает алкил - ароматизированный сульфонат и вышеупомянутые наполнитель и пластификатор.

Рис.7-4. Полиэфирный оттискной материал

Получение оттисков

|

|

|