|

Основы управления производственным процессом

|

|

|

|

Производство — это сложная организованная система, посредством которой участвующие в ней люди, руководствуясь единством цели, используя ресурсы природы и свой труд, создают нужную обществу продукцию. Производственный процесс— это функционирование (работа) производства во времени. Ритмичная работа производства обеспечивается его управлением. Под управлением понимают воздействие управляющих органов на соответствующие параметры деятельности людей и процессы для достижения определенного эффекта. Управление осуществляется различными методами: техническими, экономическими, административными, социально-психологическими и идеологическими. В зависимости от решаемых задач в управлении можно выделить четыре подсистемы, связанные между собой общей целью.

1. Подсистема целевого управления включает: управление, выполнения плана производства и поставок продукции; качеством продукции, ресурсами и затратами, развитием производства, социальным развитием коллектива, охраной природы и окружающей среды.

2. Подсистема функционального управления решает вопросы: стандартизации, технико-экономического и социального планирования, технической подготовки производства, организации производства, управления технологическим процессом, метрологического обеспечения, технического контроля, управления трудом и заработной платой, управления кадрами, управления материально-техническим снабжением, капитального строительства, финансовой деятельности, учета и отчетности, экономического анализа, творческой деятельности коллектива.

3. Подсистема линейного управления включает: директора,

главного инженера и начальников подсистем.

|

|

|

4. Подсистема обеспечения решает вопросы правового

обеспечения, информационного, организационного и делопроиз

водства.

С развитием производства управление им совершенствуется и переходит на автоматизированные методы.

Система управления производством имеет иерархический принцип построения. На первом уровне объектами управления являются рабочие места, станки, агрегаты, гибкие производственные модули, роботы, переместительные механизмы. Цель управления на этом уровне — максимальное использование оборудования. Второй уровень управления включает производственные комплексы, объединенные единым технологическим процессом, транспортные системы, склады. Задачей этого уровня является оптимизация технологического процесса, нормативная информация программы работ и динамическая информация о состоянии оборудования. На третьем уровне решаются организационно-экономические задачи: проектирование изделий, технологическая подготовка производства, координация работы отдельных участков. На верхнем уровне осуществляется управление производством, технико-экономическое планирование и материально-техническое снабжение. Важным моментом в управлении является принятие правильного решения. В зависимости от состояния управляемого процесса принятие решений может быть в условиях определенности, неопределенности с риском, в условиях многокритериальности.

В условиях определенности решение находят методом математического программирования. В условиях неопределенности и риска решение должно основываться с учетом вероятности достижения конечного результата. В таком случае решение находят на основе теории игр по критерию получения максимального выигрыша. Принятие решений в условиях многокритериальности обосновывается методами моделирования. При этом может быть принято компромиссное решение. Процесс принятия решений можно представить в следующей последовательности: выбор критериев оптимальности и устойчивости; определение ограничений на ресурсы; разработка модели; определение допустимых вариантов на основе исследования модели с учетом •ограничений и принятие решений по субъективным соображениям. При этом широко используют имитационные модели, позволяющие осуществлять эксперименты на ЭВМ. Для этого используют автоматизированные рабочие места (АРМ), представляющие программно-технический комплекс, автоматизирующий все функции исполнителя. АРМ повышает оперативность, позволяет учитывать трудноформализуемые факторы экономического значения и находить эффективные решения оптимизацией. АРМ делятся по назначению на конструкторские, технологические и управленческие. При осуществлении управления АРМ используют эвристическое программирование (экспертные оценки), аналитический метод на основе математического исследования операции и теории принятия решений, имитационное

|

|

|

моделирование, в котором используются машинные модели. Автоматизированные рабочие места объединяются в единую систему автоматизированного управления производствам (АСУП).

Для осуществления производственных потоков используют транспортные и переместительные устройства. К транспортным устройствам относятся конвейерные, перемещающие грузы на значительные расстояния. Их различают по конструкции, характеру перемещения предметов переместительные устройства разделяют на перекладчики, питатели и загрузчики. Эти устройства могут работать с накопителем или без него. Накопители могут быть бункерные, штабельные и магазинные. В бункере заготовки ориентируются по одной оси координат, в магазине укладываются рядом, в штабеле – пакетами с прокладками. Встроенные конструктивно привязаны к одному технологическому модулю.

Перекладчиком называют устройство, перемещающее премещающее предмет с одного места на другое без изменения базы, а изменяющие базу устройства – кантователем. Устройство, обеспечивающее подачу заготовок в технологический модуль, называют питателем, а загружающее бункер или магазин – загрузчиком. Питатели и загрузчики, осуществляющие перемещения предметов в пространстве аналогично рукам рабочего, называют манипуляторами. Манипуляторы могут иметь ручное, автоматическое или комбинированое управление. Манипулятор, управляемый программой и способный перемещаться, называют промышленным роботом. Управление работом может быть позиционным – от точки к точке, контурным – по непрерывной траектории, и комбинированы. По виду информации системы управления промышленными работами могут быть электромеханическими, цикловыми и аналоговыми. Рука рабочего способна осуществить 27 степеней свободы перемещения, а существующие работы могут только 6 – 7.

|

|

|

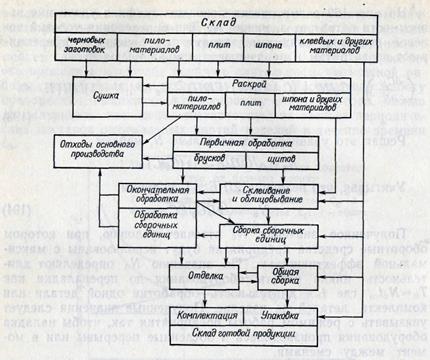

Конвейры, переместительные устройства и манипуляторы обеспечивают непрерывность и стабильность производственных процессов. На рис. 166 показаны схемы переместительных устройств, применяемых в деревообрабатывающей промышленности.

Объемы складских работ на деревообрабатывающем предприятии огромны. Механизация этих работ является важной проблемой. Использование пакетного способа транспортирования грузов позволило решить эту проблему. Для мебельных фабрик имеется комплекс складской автоматизированный (КСАМ - 1), использующий АСУ.

Доставка грузов выполняется лифтами или электропогрузчиками ЭП – 1008, укладка и отгрузка кранами-штабелерами ОП-1.

Грузы хранятся в секциях многоэтажных штабелей на роликовых опорах. Мелкие унаковки грузов укладывают на поддоны.

Расчет оптимальных объемов серии. При переходе с обработки одной партии к другой оборудование необходимо перенастраивать. Для высокопроизводительных поточных и автоматических линий это связано с потерей времени и производительности. Некоторое оьорудование не требует переналадки, если это допускают размеры. Например, облицовочные прессы могут работать при любых размерах щитовых деталей одной толщины. Технологической партией деталей называют количество одинаковых деталей, обрабатываемых на данной технологической операции непрерывно до перехода на другие типоразмеры, требующие переналадки станков и новых приспособлений. При прохождении партии деталей от одной технологической операции к другой объем ее может изменяться по различным причинам. Она может разделяться на несколько более мелких партий.

|

|

|

Принято различать партию запуска в производство – количество одновременно передаваемых деталей на последующие операции. При это передаточные партии различных деталей могут чередоваться между собой в течение определенного времени работы. Величина передаточной партии зависит отмногих причин: от организации производства и особенностей технологии. Размеры запускаемой партии определяют объемы незавершенного производства, которые влияют на его эффективность.

Для нормальной работы производства необходимы определенные заделы. В производстве изделий из древесины различают три формы прозвлдственных заделов: цикловой, оборотный и страховой. Цикловые заделы необходимы для связанных между собой операций одного технологического цикла. Оборотные заделы необходимы для комплектования изделий, они хранятся на специальных складах между цехами. Страховые заделы необходимы для обеспечения непрерывной работы производства при возможных нарушениях жесткой связи между операциями или участками технологического процесса.

Необходимый объем страхового (межоперационного) запаса можно определить следующим образом. Штучное время обработки заготовок на двухссмежных станках и ли участках примем t1= t2, при этом t1≠t2. При одновременной работе этих станках за смену образуется различные в количестве обработанных заготовок, определяемое по соотношению их производительности. Если t1< t2 , то производительности этих станков в штуках заготовок определится как

Nc=TcK1/t1 – TcK2/t2 = Tc(K1t2 – K2t1)/t1t2 , (185)

|

где Nс — различие в производительности станков по количеству заготовок в смену; Тс— длительность смены; К1и К2 — коэффициенты, учитывающие перерывы и потери времени на обслуживание этих станков; t1 и t2— штучное время обработки.

Для расположения этих заготовок между смежными станками следует предусмотреть место с учетом необходимых проходов, которые составляют до 40 % площади, занятой страховым запасом. Расчет ведут по наиболее крупным заготовкам с учетом укладки их в штабеля ограниченной высоты. Все заделы образуют незавершенное производство, которое оказывает непосредственное влияние на экономику предприятия. Недостаточные объемы заделов могут нарушить ритмичность работы предприятия. Снижение размеров незавершенного производства повышает его рентабельность. Незавершенное производство должно быть минимальным, но достаточным для нормальной работы предприятия. Планируемая величина незавершенного производства для осуществления технологического цикла может определяться по формуле

|

|

|

Zс = NсрСiц.Кн,(186)

где ZС — величина незавершенного производства в денежном выражении; Nср— - среднедневной выпуск изделий; Сi; — себестоимость изделий; Tц — длительность производственного цикла; Кн— коэффициент нарастания затрат, зависящий от технологии.

Величина коэффициента нарастания затрат зависит от материалоемкости изделия и характера нарастания расходов в течение производственного цикла. Он будет максимальным, если расходы возрастут в начале производственного цикла, и минимальным при вложении всех расходов в стоимость изделия в конце цикла.

На основании анализа математической модели коэффициента нарастания находят его эстремальные значения для деревообрабатывающих производств по формуле

Кнmax1/3(1+2См/Сi,); Кнmin=1/2(1+См/Сi,), (187)

где См — стоимость материалов на изделие; Сi,- — себестоимость изделия. Учитывая соотношение стоимости материалов в себестоимости изделий из древесины, можно найти значения коэффициента нарастания затрат и определить ориентировочно объем незавершенного производства.

Оптимизация размера технологической серии имеет важное значение в обеспечении эффективности производства. К решению этой задачи имеется три принципиальных подхода.

Рис. 166. Классификация и схемы переместительных устройств, применяемых в производстве изделий из древесины

Заказ № 2177

1.Исходными показателями в определении технологической

серии являются себестоимость и потери от объема незавершен

ного производства.

2. Исходным показателем в определении серии является за

грузка оборудования: стремление сократить соотношение за

трат времени на наладку оборудования и его работу на основ

ных технологических операциях.

3. Исходными являются показатели хронометража и работы

оборудования в конкретных условиях: используется метод под

бора оптимальной серии.

По первому методу условие оптимальности технологической серии деталей определяется из соотношения

С = Сиз + ЕZпз->тin, (188)

где С — затраты на изготовление изделия с учетом средств, вложенных в незавершенное производство; Сиз — затраты на изготовление; 2ИЗ— средства незавершенного производства; Е — норма народнохозяйственной эффективности.

По второму методу размер партии определится из уравне

ния

n=tпз/аtш, (189)

где tпз— подготовительно-заключительное время; tт — время на изготовление штуки деталей; а — коэффициент затрат времени на наладку оборудования.

Для линий, работающих в мебельном производстве, коэффициент а принимается равным в пределах от 0,05 до 0,08. Эта формула не учитывает связи размера партии с программой предприятия и не способствует сокращению объема незавершенного производства. Она дает техническое решение, не затрагивая условия максимальной эффективности работы всего предприятия.

При аналитическом выводе формулы для определения оптимального (наивыгоднейшего) размера технологической серии рассмотрим возможные характерные случаи производственной связи между изготовлением деталей и их потреблением. Эти связи можно установить при наблюдении за состоянием комплектовочного или буферного склада перед сборкой.

Изготавливать и доставлять детали одной технологической партии на буферный склад, а также расходовать их можно по времени непрерывно либо дискретно. В некоторых случаях, если время изготовления партии деталей по сравнению со временем потребления их незначительно, вся изготовленная партия деталей может поступить на склад комплектования одновременно или поступать периодически, малыми партиями и расходоваться также малыми партиями дискретно. Для простоты решения задачи допустим, что изготовление и расход де-

талей имеется в поточном производстве. На рис. 167 графически показана динамика связи между расходом и изготовлением партии деталей для периодического равномерного пополнения склада. На оси абсцисс указано текущее время, по оси ординат - количество деталей. Пусть в какой-то момент 0 на склад начнут поступать детали запущенной в производство первой партии Л^. По мере изготовления этих деталей с течением времени количество их на складе будет увеличиваться. Если рассматривать момент 0 функционирующего предприятия, то эти детали сразу же будут потребляться предприятием для выпол-

Рис. 167. Циклограмма изготовления и расхода деталей при изготовлении их

Сериями

нения программы. В момент tд вся партия в количестве Ncштук будет доставлена на комплектовочный склад, где при этом создается запас Nс. После этого количество деталей на складе будет продолжать плавно убывать по мере их расходования. Для обеспечения непрерывности выпуска изделий необходимо своевременно предусмотреть пополнение этого запаса. Если предприятие должно выпускать одинаковые изделия периодически, то запуск в производство новой партии таких деталей может быть отнесен на установленный период в точку 0„. Если изделия поставляются непрерывно, то момент необходимости начала изготовления новой партии на графике показан точкой O1/. Это время должно быть выбрано с таким расчетом, чтобы поступление деталей из новой партии могло начаться до того момента, когда запас деталей на складе упадет до предельного минимума, гарантирующего нормальную работу предприятия N3. Это минимальное количество деталей называют страховым запасом. Наличие страхового запаса

исключает влияние причин, которые могут нарушить ритмичность работы предприятия. В том случае, если будет задержка в доставке на склад новой партии деталей, то расходование их пойдет по линии Оо — 0\ и проекции О] — 0\ этого отрезка на ось времени в масштабе покажет длительность возможной работы предприятия на страховом запасе. Нормальную работу предприятия, выполняющего программу в течение года, можно рассматривать как цепь, составленную из звеньев периодических поставок оптимальных партий изделий в течение времени

|

Рис. 168. Зависимость затрат на производство от размера серии:

/ — независимая составляющая стоимости С,;

2 — стоимость затрат на производство Сс; 3 —

затраты на оборотные средства Сi-; 4 — общие

затраты СN

Отмеченные на графике отрезки времени соответствуют следующим значениям: tд — время доставки изготовляемой партии на склад; tт — период времени от начала изготовления партии деталей до момента поступления на склад первой детали; tП/— период расходования запаса деталей со склада; tП— цикл изготовления и расходования деталей в объеме одной партий. Если предположить, что затраты на перестройку производства для каждой партии деталей в количестве Nшт составят С0, а постоянная составляющая себестоимости С (материалы, рабочая сила, накладные расходы и т. п.), то общая стоимость производства одной детали в данной партии составит

СС = С + С0/ N (190)

Если принять нормативный коэффициент экономической эффективности Е, то затраты на оборотные средства составя

C1(C+C0/N) (N-1) E.

2П(191)

Общие затраты на производство составят

СN, = Сс + Сi, = (С + С0/N) + (С + С0/N) [(N -1)/2П] Е. (192)

На рис. 168 схематически показаны графики уравнения зависимости затрат от значения N. Для определения условий целевой функции минимума затрат это уравнение дифференцируют по затратам и производную приравнивают нулю.

(∂СN)= С0/N 2+(C+C o /N) (E/2П) – С 0 /N 2 [(N-1)/2П] Е=0.

∂N

(193)

Решая это уравнение относительно N, найдем

_____________

N0=√(2П/E-1) (С0/С).

Учитывая, что величина 2П/Е>>1, получим

N0= √2ПС0/EC. (194)

Полученное значение N0отвечает условию, при котором оборотные средства предприятия будут использованы с максимальной эффективностью. По значению N0 определяют длительность цикла работы оборудования до переналадки как ТЦ =N0 t0,где t0 — длительность обработки одной детали или комплекта деталей на изделие. Полученные значения следует увязывать с режимом работы предприятия так, чтобы наладка оборудования производилась в обеденные перерывы или в момент между сменами.

Приведенный метод аналитического расчета оптимального объема технологических серий дан в упрощенном варианте для учебных целей. Имеется много примеров по таким расчетам с различной детализацией факторов или с учетом конкретных условий организации производства. Все предложенные расчеты оптимальных размеров технологических серий сложны. При практическом решении таких задач используют более простые приемы.

Объем запускаемой в производство серии должен обеспечить плановый выпуск изделий. Для этого учитывают необходимые сроки опережения запуска и выпуска готовых составных частей изделий. Сроки опережения устанавливают в днях работы предприятия. Опережением запуска называют период времени от момента запуска серии составных частей изделия в производство до выпуска готовых изделий.

Опережение выпуска — время между моментом изготовления составной части изделия до выпуска готового изделия. Опережение запуска по каждому участку производства к планируемой дате выпуска изделий определяют в зависимости от длительности производственных циклов по формуле

n i=i-l

T0.зi = ∑ Tцi - ∑ Tцi, (195)

l l

Рис. 169. Схема потоков материалов и полуфабрикатов в производстве изделия

где Т0. вi— время опережения запуска в производство на i-м участке технологического процесса; Тцi— длительность цикла производственного участка; i — последовательный порядковый номер производственного участка; п — общее число производственных участков. Опережение выпуска готовых составных частей изделия определяется по формуле

Tо. Зi- Tцi,

где Т0.о.вi - время опережения выпуска на i-м участке производства; Тцi— длительность производственного цикла на этом участке; Тозi — указано выше.

Современное производство представляет собой систему, включающую отдельные элементы технологического процесса, связанные между собой в пространстве и времени.

Эффективность функционирования этой системы зависит от технических решений и вида связей между отдельными участками производственного процесса. Перемещения предметов труда в процессе производства образуют производственные по-

токи. Рациональная организация потоков оказывает существенное влияние на эффективность производства.

На рис. 169 показана примерная схема транспортных потоков между отдельными производственными участками.

Глава 13

|

|

|