|

Технологическая подготовка производства

|

|

|

|

Подготовка производства обеспечивает полную готовность предприятий к производству определенных изделий высшей и первой категорий качества на высоком техническом уровне с минимальными затратами труда и средств. Технологическая подготовка производства представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства (ГОСТ 14.004—83). Современному производству свойственно планомерное расширение ассортимента изделий с применением новых, прогрессивных материалов и эффективных технологических процессов, постоянное совершенствование производства. Подготовка производства включает: конструктор-

Рис. 159. Структурная схема технологической

подготовки производства изделий из древесины

скую подготовку (КП), технологическую подготовку (ТП), ор-ганизационно-экономическую подготовку (ОЭП) и материально-техническое снабжение (МТС). Иногда организационно-экономическую подготовку объединяют с материально-техническим снабжением в один раздел организационно-технической подготовки (ОТП).

На рис. 159 показана структурная схема подготовки производства и связи между отдельными ее элементами. Конструкторская подготовка выполняется в полном соответствии с единым порядком разработки и постановки продукции на произ-

Рис. 160. Схема процедуры испытания опытных образцов при постановке продукции на производство

водство, который регламентирован ГОСТ 15.000—82 и Г<ЭСТ 15.001—88. Комплекс этих стандартов устанавливает единую последовательность и состав работ по организации выпуска продукции серийного и массового производства. В техническом задании на конструкторскую разработку изделия указывают: наименование и область применения, основание для разработки, цель и назначение, источники разработки, технические требования, экономические показатели, стадии и этапы разработки, порядок контроля и приемки. Техническое задание (ТЗ) согласовывается заинтересованными организациями и утверждается

|

|

|

организацией, отвечающей за выпуск продукции. Разработанная конструкторская документация на изделие проходит предварительные испытания согласно схеме, показанной на рис. 160. При положительных результатах опытный образец представляют на приемочные испытания, проводимые в соответствии с установленной программой и методикой. Результаты приемочных испытаний, оформленные актом приемки, определяют возможность постановки продукции на серийное производство. Акт приемки формально завершает конструкторскую подготовку производства.

Технологическая подготовка начинается с анализа конструкторской документации на основе государственных стандартов Единой системы технологической подготовки производства (ЕСТПП), которая обеспечивает единый подход технологической подготовки с учетом достижений науки, техники и технологии. Разработка технологической документации является основной задачей технологической подготовки производства. Кроме того, в функции технологической подготовки входит целый комплекс мероприятий, обеспечивающих готовность предприятия к выпуску изделий высшей категории качества в установленном количестве. При технологической подготовке производства (ТП) решаются следующие вопросы (см. рис. 159):

1.Обеспечение технологичности конструкции изделия: раз

работка ведомости технологической оценки конструкции изде

лия.

2. Структурный анализ изделия: разработка ведомости клас

сификационной структуры изделия; разработка ведомости со

става изделия; разработка ведомости заимствованных деталей,

сборочных единиц.

|

|

|

3. Технологический анализ производства: разработка ведо

мости производственных характеристик цехов.

4. Организация и управление ТПП: разработка сетевого

графика освоения нового изделия.

5. Проектирование технологических процессов по стадиям

производства: разработка карт технологического процесса, ве

домости операции технического контроля, технологических ин

струкций, карт раскроя, карт эскизов, комплектовочных карт;

составление ведомости оборудования и оснастки; разработка

технических заданий на специальные средства технологического

оснащения.

6. Проектирование средств технологического оснащения: ка

либров, оснастки и т. п.

7. Разработка технологических нормативов: расчет норм

расхода основных и вспомогательных материалов и комплекту

ющих изделий; расчет норм выработки, загрузки оборудования.

8. Отладка технологических процессов с корректировкой

конструкторской и технологической документации. Стадии раз-

работки технологических документов, их корректировка с присвоением литеры должны соответствовать ГОСТ 3.1102—81. На рис. 19 показана последовательность работ по организации выпуска продукции в деревообрабатывающей промышленности. К технологическим документам относятся также графические и текстовые документы, определяющие технологический процесс и методы контроля изделия. Основным технологическим документом на изделие является карта технологического процесса (КТП), в которой содержится описание технологического процесса, включая контроль и перемещение по всем операциям одного вида работ, выполняемых в технологической последовательности в одном цехе. В КТП указываются средства технологического оснащения, материальные и трудовые нормативы. В дополнение к КТП прилагают следующие технологические документы:

ведомость операции технического контроля (ВОТК), в которой дан перечень операций контроля по всему технологическому процессу;

технологическая инструкция (ТИ), содержащая описание приемов работы или технологических процессов, правил эксплуатации средств технологического оснащения, физических и химических явлений, возникающих при осуществлении операции;

|

|

|

карта раскроя плит и листовых материалов (КРП), иллюстрирующая принятый вариант раскроя листовых материалов;

карта эскизов (КЭ), содержащая эскизы, схемы, таблицы, необходимые для выполнения разработанного технологического процесса;

ведомость оснастки оборудования и инструмента (ВООИ), содержащая перечень технологической оснастки, оборудования и инструмента, необходимых для предлагаемого технологического процесса;

комплектовочная карта (КК), содержащая данные о деталях, сборочных единицах и материалах, входящих в данное изделие;

сводные нормы расхода сырья материалов (СНРСМ), содержащие данные о расходе всех основных и вспомогательных материалов;

ведомость технологических документов (ВТД), в которой дан перечень всех документов, определяющих технологическую подготовку.

Для организации производства, способного непрерывно совершенствоваться без значительных затрат времени, труда и средств, необходимо подготовку производства осуществлять на принципах преемственности. Конструктивная преемственность — свойство изделия, заключающееся в том, что при изготовлении этого изделия возможно применение деталей или сборочных единиц от изделий, ранее выпускавшихся на данном предприя-

тии. Конструктивная преемственность обеспечивается при ко! структорской подготовке производства путем использовани отраслевых систем унификации и методов серийного проект* рования изделий. Технологическая преемственность — свойств изделия, позволяющее использовать технологию, которая пр* менялась при изготовлении предшествующих изделий.

Типизация технологических процессов в некоторой степей способствует технологической преемственности. При технолога ческой преемственности не требуется коренного изменения тех нологического процесса при освоении новых изделий. Техноло гические операции и технологическое оснащение в основном ос таются прежними. Это упрощает технологическую подготовк; производства, сокращает сроки освоения новых изделий. Мно гие вопросы технологической подготовки производства в насто ящее время решаются автоматизированными системами управ ления предприятий (АСУП) с широким использованием вычис лительной техники.

|

|

|

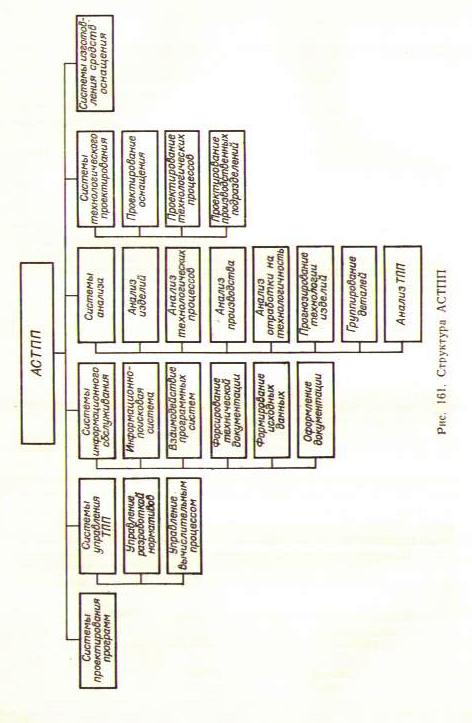

Организационную основу автоматизированной системы тех нологической подготовки производства (АСТПП) составляет си стемное использование средств автоматизации инженерно-тех нических работ (рис. 161). Цель АСТПП — совершенствование технологической подготовки производства на базе математических методов, оптимизации процессов. АСТПП должна моделировать функции технологической подготовки производства. В АСТПП входят подсистемы общего и специального назначения. Подсистемы общего назначения: информационный поиск, кодирование, формирование исходных данных, оформление технической документации. Подсистемы специального назначения: обеспечение технологичности, проектирование технологических процессов, конструирование средств технологического оснащения, управление ТПП, изготовление средств технологического оснащения. Состав подсистем устанавливают с учетом специфики ТПП и экономической целесообразности. Подсистемы специального назначения могут работать на основе САПР, решающих задачи управления процессами проектирования. При этом используют три метода.

1.Программный — метод синтеза, когда весь процесс ре

шения технологических задач, включая оптимизацию решений,

полностью автоматизирован и выполняется ЭВМ по программе.

Технолог вводит данные и анализирует результаты.

2. Метод диалога технолога с ЭВМ — интерактивный, когда

ЭВМ подготавливает данные для принятия решений технологом.

Технолог активно участвует в решении задач.

3. Метод заимствованных типовых решений с последующей

доработкой с учетом конкретных условий.

АСТПП сокращает сроки освоения новых моделей на 30— 40 % и длительность производственного цикла на 10—15 %.

В мебельной промышленности работает система САД/САМ – автоматизированного проектирования изделий, технологической подготовки и управления производством. Система САД/Сам состоит из автоматизированных рабочих мест пяти уровней: сбора информации, передачи информации, диалога, управления и ЕС ЭВМ. Математическое моделирование технологических процессов позволяет находить при этом оптимальные варианты, обеспечивающие максимальную эффективность произвлдства. САД/САМ состоит из двух систем: САД и САМ.

Система САД позволяет в интерактивном режиме решать задачи конструирования изделий: выбор размеров, изготовление чертежей, составление спецификации, калькуляции затрат и расчет стоимости изделия.

|

|

|

Система САМ обеспечивает автаматизацию технологической подготовки производства: классификацию деталей по технологическим признакам, кодирование деталей и изделий по этим признакам, уточнение типовых технологических процессов, выбор материалов и расчет их потребности на каждую операцию, нормирование технологических операций, составление графика выпуска продукции с определением загрузки оборудования, управление складскими операциями и осуществление оперативного производственного контроля.

Связь системы технологической подготовки производства с АСУП обеспечивается единством документации, используемой как информация для составления программ работы ЭВМ. Организационно-техническая подготовка обеспечивает ритмичную работу производства путем рационального соединения всех имеющихся ресурсов предприятия, в соответствии с установленными нормативами, технологией и программой, способствует высокому техническому уровню при максимальной эффективности производства. Основными принципами организации производства являются: соответствие производительности всех участков (прпопорциональность), непрерывность работ, ее ритмичность, параллельность работы участков – возможность осуществления одновременно нескольких операциеций или потоков.

Правила оформления технологических документов. Технологические документы деляться на графические и текстоавые. К графическим относятся чертежи на изделие и карты эскизов, которые выполняют по правилам ЕСКД. Текстовые документы могут представлять собой отпечатанные формы, заполненные от руки или на машинке. При заполнении документов от руки основную надпись выполняют по ГОСТ 3.1103-82. Изложение содержания документа должно быть четким и кратким, исключающим субъективностьб толкования. Сокращение слов допускается только в общепринятых случаях по ГОСТ 2.316-68.

Если используются условные обозначения, то необходимо давать разъяснения этим обозначениям. В формулах в качестве символов необходимо использовать общепринятые буквенные обозначения латинского, греческого или русского алфавита согласно методическим указаниям РД 50-160-79 по СТ СЭВ 1052-78. Все формулы в документе нумеруют арабскими цифрами. При необходимости ссылки на формулу в иексте указывается ее порядковый номер, заключенный а круглые скобки. Ссылки на стандарты и другие нормативные документы указывают в тексте его обозначением. Стандарты указывают без приведения их нименования. К основному документу могут быть приложения, которые нумеруют арабскими цифрами после слова «Приложение».

Нормоконтроль является завершающим этапом создания технической документации. Целью нормаконтроля является: обепечение широкого применения в проектируемых изделиях стандартных и унифицированных деталей, дальнейшее развитие стандартизации, унификации и агрегатирования. Осуществление номоконтроля обязательно для всех организаций, выпоняющих проектно-конструкторские и технологические разработки. Нормоконтроль технической документации осущевляется в два этапа: провепка документов в оригиналах и окончательно оформленном виде подлинников (кальки, фотопленки и т.п.). При нормоконтроле проверку рационально проводить в такой последовательности: комплектность документации; проверка соблюдения норм и требований, установленных стандартами; комплектной, если она соотвествует перечню или позициям спецификаций.

При проверке соблюдения норм и требований стандартов выявляют соответствие стандартом основных параметров соотвествующих допусков, обозначения марок материалов, возможность замены выполненных документов уже действующими, ранее разработанными и т.п. Указания нормоконтролера обязательны для испонителей, разногласия разрешает начальник отдела стандартизации. Нормоконтролер может обжаловать установленные им нарушения стандартов в Госстандарт СССР. Нормоконтролер несет ответственность за соблюдение стандартов в проверенных им технических документах. Номоконтроль может быть пассивным и активным. При активном нормоконтроле контролер участвует в испрвлении ошибок и ведет работу по профилактике ошибок в процессе разработки проектов.

|

|

|