|

Методика выбора и расчета потребного оборудования

|

|

|

|

Производственное оборудование является важным фактором организации современного производства. Вид применяемого оборудования определяет технический уровень производства. Структура технологического процесса, его организационные формы, объемы и эффективность производства зависят от применяемого оборудования. Важнейшей характеристикой производственного оборудования является его производительность. Она оказывает решающее влияние на эффективность использования преобладающей доли основных производственных фондов предприятия.

При выборе оборудования учитывают возможность его максимального использования по производительности. Производительность оборудования определяется количеством продукции, получаемой при конкретных условиях эксплуатации оборудования в единицу времени. Она может выражаться в единицах учета продукции (числом заготовок, деталей и т. п.) или в единицах учета выработки по количеству обработанного материала (погонные метры, площадь поверхностей, масса и т. п.).

Программа предприятия по объему выпуска промышленной продукции устанавливается с учетом технической производительности имеющегося оборудования и режима его работы. Техническую производительность оборудования определяют расчетом, исходя из конструктивных характеристик оборудования и оптимальных технологических режимов. Условия работы оборудования в располагаемом фонде времени учитываются при расчете производительности универсальных станков общего назначения соответствующими коэффициентами использования рабочего и машинного времени Кл и /См для поточных и автоматических линий одним общим коэффициентом их использования /Си. Значения этих коэффициентов принимают по укрупненным данным или определяют нормированием в конкретных условиях предприятия. Техническая производительность оборудования,

|

|

|

работающего по проходному принципу за нормируемый период времени Т,определяется по формулам:

Ав = ТитКдК мКсКб;

Аи = ТитКдК мКсКб /li. (175)

Производительность оборудования, работающего по позиционному принципу, определяется по формуле

Аи = ТКд mКб /tц. (176)

Производительность поточных и автоматических линий определяется по формуле

Аи = ТКиКб /R. (177)

В этих формулах Т— период времени, на которое рассчитывают производительность (час, смена, месяц, год), мин; Aв— • производительность в единицах выработки; Aи — то же в единицах учета изделий; «— скорость подачи, м/мин; т — число деталей, обрабатываемых одновременно; Кд — коэффициент использования нормируемого времени, учитывающий перерывы в работе оборудования; Км — коэффициент машинного времени, учитывающий особенности работы оборудования и соотношение затрат времени непосредственно на обработку к общему времени работы оборудования; Кс — коэффициент проскальзывания в механизме подачи; Кб— коэффициент, учитывающий возможные потери из-за выхода продукции за пределы допуска; l — размер заготовки в направлении подачи, мм; i— число необходимых проходов на единицу учета производительности; tц — длительность цикла обработки позиционным методом, мин; Ки — коэффициент использования поточной и автоматической линии; R — ритм линии, обычно дается в технической характеристике, мин.

Коэффициент использования учитывает простои линии по организационным и техническим причинам. Скорость подачи устанавливают, исходя из требуемого качества обработки или по данным типовых технологических режимов. Для обеспечения высоких технико-экономических показателей производства необходимо обеспечить максимальную загрузку оборудования. Задача максимальной загрузки оборудования решается методом математического моделирования. При решении такой задачи следует учитывать, что в первую очередь необходимо обеспечить максимальную загрузку наиболее дорогого оборудования, которое оказывает большое влияние на эффективность производства. Постановку задачи и принцип решения ее в общем виде можно понять из следующих рассуждений: предположим, что на участке или в цехе установлены станки различных типов: А, Б,.., К. Количество единиц этих станков обозначим nA, nБ, nК и соответственно стоимость каждого из них как СA, СБ,..., Ск.

|

|

|

| Группа оборудования | Количество единиц в группе | Стоимость оборудования, тыс.р. | Планируемый фонд времени, ч | Нормируемое время на обработку однго изделия | |

| 2..... | |||||

| А Б В . . . . . К | nА nБ nВ nК | САnА СБnБ СВnВ Скnк | ТАnА ТБnБ ТВnВ Ткnк | t1А t1Б t1В t1к | t2А t2Б t2В t2к |

Эффективный фонд времени для каждого станка (за сутки, месяц, год), исходя из условий работы, определим как ТА, ТБ,..., Тк. Расчетом по производительности станков каждой группы определяем нормируемые затраты времени на обработку плановой продукции согласно программе по каждому из-

делиюот 1 до i как t1A, t1Б,..., t1к , t2Б ,...,t2К, t2к, tiA, tiB,...., tiк. В результате решения задачи необходимо найти количества изделий Х1... Хi, которые обеспечат максимальную загрузку имеющегося оборудования. Для наглядности условие задачи удобно записать в форму исходной матрицы табл. 23. Значения располагаемого фонда времени Тк и нормируемое время tlк определяют расчетом по технической производительности оборудования. На основании данных программы и исходной матрицы, обозначив величину недоиспользованного фонда рабочего времени по каждой группе оборудования соответственно через Ук, можно записать условие загрузки оборудования каждой группы в форме линейных уравнений (178):

tlAX1 +t2AX2 +.... tlAX1 +УA = TAnA. (1 78)

Эти уравнения действительны при условии:

УА > 0; УБ > 0;... Ук > 0.

Из уравнения, соответствующего группе оборудования с наибольшей стоимостью, например Св, находят значение

|

|

|

i

Ув=Твnв - ∑ tiвXj, (179)

l

при Xjсоответствующем количеству изделий по программе. По полученному значению Ув находят процент возможного увеличения программы по этой группе станков

ХB = УВ / (Tвnв) 1000. (180)

Таким образом, при условии максимальной загрузки наиболее дорогого оборудования целесообразно увеличить программу на ∆Хв %. Заменим в составленных выше уравнениях значения Xj(количество изделий в программе) на скорректированные по загрузке оборудования. Отрицательные значения УБ показывают дефицит фонда времени в этой группе станков. По определенному таким образом значению УБ определяют необходимость установки в этой группе дополнительного количества оборудования как ∆nБ=УБ / IБ. Если ∆nБ<1, то решают вопрос покрытия этого дефицита времени переводом некоторых работ в другие группы оборудования, где дефицита времени пет.

Задача может решаться при условии увеличения в программе количества не всех, а только определенных видов изделий. Возможное увеличение выпуска таких изделий определится для принятых выше условий из соотношения

∆Х2 = УБ / (t2БХ2) 100, % (181)

Остальные расчеты ведут применительно только к столбцу исходной матрицы, соответствующему этому изделию. При этом дефицит времени по каждой группе оборудования определяют только по изменению слагаемых, принадлежащих этому столбцу. При решении задачи следует учитывать, что дефицит фонда времени в объеме до 12 % может быть покрыт организационными мероприятиями за счет перевыполнения норм. При таком дефиците времени устанавливать дополнительное оборудование не следует, но необходимо определить конкретные мероприятия, обеспечивающие перевыполнение принятых норм путем увеличения скоростей, применения более стойкого инструмента, использования кратных заготовок, совершенных методов настройки и т. п. Решение таких задач целесообразно вести с помощью ЭВМ.

При расчете потребного количества оборудования определяют норму времени на каждое изделие по каждому виду станков. Для этого по каждой детали или по приведенной детали каждого изделия определяют технически нормируемое время в зависимости от производительности оборудования в каждой группе, как tiк:

|

|

|

tiк = ТКд.к/Аи.к, (182)

где Т – длительность смены, мин; Кд.к. – коэффициент использования нормируемого времени оборудования вв группе К; Аи.к – сменная производительность оборудования в учетных единицах продукции, шт.

Потребное количество станков по каждой группе определяется как

i p

nр.к. (∑∑ tiкХj)/Тэ.к,

где nр.к – расчетное число станков группы К, шт.; tiк – нормируемое время на обработку одной i детали по К-группе станков, мин; р – количество деталей в изделии, шт.; j – порядковый номер изделия; i-порядковый номер детали в j-м изделии; Тэ.к. – эффективный годовой фонд времени работы оборудования группы К; Хj – количество j изделий в годовой программе, шт.

Для удобства расчетов и возможности корректировки программы для обеспечения условий максимальной загрузки оборудования потребное количество единиц оборудования обычно рассчитывают относительно Xj = 1000 изделий. Умножная полученные данные на соответствующее число, можно определить количество единиц оборудования, необходимого на любую скорректированную программу, обеспечивающую желаемую загрузку оборудования. Расчет потребного количества оборудования для различных участков производства подробно изучают в курсе проектирования деревообрабатывающих норм проектирования.

Одним из организационных мероприятий повышения производительности труда является увеличение количества единиц оборудования, обслуживаемого одним рабочим (многостаночное обслуживание). Количество станков, которое может обслуживать один рабочий, определяют по формуле

np = tш / (tp+tx), (184)

где tш – штучное время обработки на одном станке; tp – рабочего на обслуживание одного станка; tx – время перехода рабочего от станка к станку.

Обычно многостаночное обслуживание возможно при авматизированной подаче заготовок. При этом важным является организация рабочего места и расположение обслуживаемых станков. Переходы рабочего должны быть сведены к минимуму. Принципы многостаночного обслуживания на основе расширения функции автоматизированных производст (ГАП). Создание ГАП является началом коренного совершенствования технической и технологической базы производства. ГАП – это комплексная автоматизация всего цикла изготовления продукции. Гибкий производственный процесс представляет собой систему материальных и информационных потоков. ГАП позволяют увеличить коэффициент использования оборудования на 30 %, снизить стоимость продукции на 30 %, сократить потребность в рабочей силет на 30 %, сократить потребность в рабочей силе на 30 %. При создании ГАП затраты примерно распределяются так, %: станки – 50; инструмент и приспособления – 25; транспортные системы – 10; устройства управления и обслуживания – 15. Гибкий производственный модуль (ГПМ) является технологической единицей, образующей гибкую производствен-

|

|

|

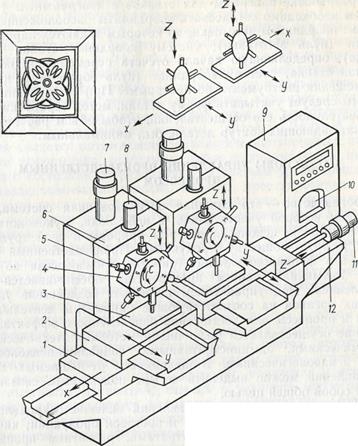

Рис. 165. Схема копировально-фрезерного станка с программным управлением

ную систему (ГПС). ГПМ должен быть оснащен устройством программного управления и средствами автоматизации технологического процесса. ГПМ может работать автономно или встраиваться в автоматизированные системы: линию, участок, которые в свою очередь могут комплектоваться в гибкий автоматизированный цех или завод. На рис. 165 показан станок с программным управлением с двумя револьверными головками. Две заготовки 3устанавливают на столах 2, которые расположены по оси X на салазках 1станины 12. Обрабатывающий инструмент 5на револьверных головках 4может сменяться поворотом по стрелке С и перемещаться с суппортом 6по оси 2. За одну установку заготовка может обрабатываться шестью инструментами. Механизмы перемещения инструмента 7, 8 и 11управляются с пульта управления 9программоносителем 10. Установку и съем заготовок мотакже автоматизировать.

При разработке программ для станков с программным управлением необходимо согласовать координаты расположения трех систем: координаты заготовки, по которым задаются параметры детали (нуль заготовки); систему координат станка (нуль станка), определяющую начало отсчета перемещения рабочих органов станка; систему координат (нуль обработки), начало перемещения инструмента по программе. При составлении программы следует учитывать форму детали, метод обработки и последовательность его осуществления, чтобы объем расчетов координат задающих контур детали, был минимальным.

|

|

|