|

Перспективное оборудование

|

|

|

|

Перспективное оборудование для производства изделий из древесины формируют из технологических модулей, представляющих собой сочетание агрегатных унифицированных механизмов, способных работать в автоматическом режиме без участия человека. Группа модулей, связанных между собой функциональной связью, последовательно выполняющих ряд технологических операций, образует технологический комплекс. Технологический комплекс может осуществлять операции целой стадии технологического процесса: раскроя, механической обработки, отделки и т. п. Оборудование совершенствуется по принципу действия и методу управления. Управление производственным оборудованием совершенствуется от простейших аналоговых механических систем (кулачки, копиры) до числового управления (ЧПУ) с использованием ЭВМ. и микропроцессорной техники. Это позволяет хранить и перерабатывать большие объемы информации, вести параллельно вычисления, формируя программы управления ходом процессов в оптимальных режимах. Автоматизация производственных процессов, в дальнейшем полная замена человека роботом, ставит специфические задачи синтеза двигательных и управляющих систем. Задачи усложняются тем, что необходимо обеспечить управление и исполнение операции в определенный период времени с учетом динамики механических систем. Блок-схема промышленного робота включает связанные между собой три системы: двига-

тельную, информационную и управляющую. В производстве используются три поколения роботов, которые различают по следующим характеристикам:

7-е поколение — движение задается программой или оператором;

2-е поколение — преобразование принятой информации и управляющих импульсов с помощью сенсоров (чувствительных устройств);

|

|

|

3-е поколение — воспроизводит движение рук и ног человека; сенсорная система позволяет накапливать в памяти большое количество информации и оперативно принимать решения без предварительного программирования.

Роботы третьего поколения способны приспосабливаться к простейшим изменениям условий — адаптироваться и обеспечивать оптимальное протекание технологического процесса. В производстве изделий из древесины робототехнические системы необходимы в качестве локальных средств загрузки оборудования, укладки и транспортирования заготовок, сборки сборочных единиц и обслуживания складов. На этих участках пока преобладает ручной труд. Роботизация этих участков способствует организации безлюдного производства — предприятия, на котором полностью исключен ручной труд благодаря комплексной автоматизации основного технологического цикла изготовления продукции. На таком производстве будет занято в ю—100 раз меньше работающих, чем на современном производстве. На основании анализа роботизации мебельного производства выявлены типы роботов по их назначению: роботы-загрузчики плит; роботы-штабелеры плит; роботы-штабелеры щитовых заготовок; робот-формировщик пакетов в линиях облицовывания; робот-загрузчик брусковых заготовок; робот-штабелер брусков; робот-штабелер пакетов; робот для окраски распылением сложных изделий; транспортная робокара с автоматическим адресованием; робот-комплектовщик. В отечественной мебельной промышленности робототехнические принципы используют только для автоматизации загрузки и выгрузки заготовок (МОБ-2). Необходимо создание робототехнических систем для сборочных работ. Один робот в мебельном производстве заменяет 15 рабочих. В перспективе предусматривается создание оборудования для обработки материалов новыми, более прогрессивными методами: лазером, струей, ультразвуком и т. п. Некоторые виды оборудования создаются в содружестве стран СЭВ. В Японии формируются автоматизированные комплексы предприятий, работающих по гибкой технологии в сочетании с системами УСУП, САПР, АТПП и АСУТП. Создаются автоматизированные системы настройки станков и линий, управления ходом технологического процесса с адаптацией технологических модулей и комплексов к оптимальным

|

|

|

технологическим режимам. Имеются автоматизированные системы испытания и контроля качества фанеры, плит, брусков, строительных конструкций. Имеется оборудование, действующее на принципах лазера. Слово лазер образуется из начальных букв английских слов, означающих усиление света в результате вынужденного излучения. Для представления о возможностях использования лазерной техники в деревообработке рассмотрим принцип ее действия.

Вынужденное световое излучение происходит при столкновении кванта с электроном, находящимся на верхнем энергетическом уровне и отдающим дополнительный квант энергии при переходе на нижний уровень. Усиление света получается за счет того, что первый квант — возбудитель вместе с проявленным квантом сталкивается последовательно с 2™ атомами пути в активном веществе. Чем длиннее этот путь, тем более мощный луч излучает лазер. Лазеры бывают твердотельные и газовые. В твердотельных лазерах активным веществом являются кристаллы рубина, граната, в газовых —углекислый газ СО2. Фокусирование светового потока до размеров 10~4 см2 позволяет сосредоточить мощность до 1 МВТ/см2, которой достаточно для создания условий образования плазмы. В настоящее время создаются автоматизированные лазерные технологические комплексы (АЛТК), которые могут использоваться при раскрое плитных материалов, изготовлении декоративных элементов, включая резьбу. В деревообработке целесообразно использовать импульсные лазеры с частотой до 500 Гц, мощностью 350—450 Вт. При обработке древесины АЛТК не используют традиционные режущие инструменты. Это позволяет создать гибкую технологическую систему, при которой можно без затрат времени переходить на новые виды изделий.

|

|

|

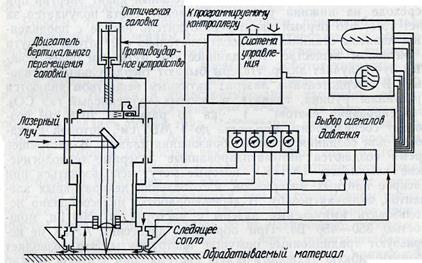

Автоматизированный лазерный технологический комплекс включает лазерный излучатель, внешнюю оптическую систему, системы перемещения луча лазера, управления лазером, управления ходом технологического процесса с математическим обеспечением. На рис. 170 показана схема АЛТК для раскроя листовых материалов. В США разработана лазерная система для лесопильных заводов. Она обеспечивает безопилочное резание со скоростью 24 м/мин с точностью ±0,05 мм. Имеются искусственные излучатели упругих колебаний от вибрации до ультразвуковых. Упругие колебания способны распространяться в материальной среде, неся с собой энергию, которую с помощью концентратора можно сосредоточить в малом объеме. В зависимости от частоты упругие колебания принято условно дифференцировать на следующие виды: инфразвук при частоте до 20 Гц, звуковые —от 20 до 20 кГц; ультразвуковые—от 20 кГц до 100 МГц; гиперзвуковые —выше 100 МГц. Как установлено, на свойства твердых материалов оказывают

сильное воздействие ультразвуковые колебания с частотой 80 кГц. При этом снижается модуль упругости материала: материал становится пластичным. Чем выше частота упругих колебаний, тем более глубокое воздействие она оказывает на свойства материалов. С помощью ультразвука легче обрабатываются хрупкие материалы. Ультразвуковые установки могут использоваться для пробивки отверстий сложной формы, смешивания и пропитки древесины, интенсификации склеивания, распыления, впрессовывания фурнитуры, выравнивания покоробленных деталей безопилочного резания, вырубки сложных

|

Рис. 170. Схема автоматизированного лазерного технологического комплекса

(АЛТК)

профилей. Ультразвуковые установки могут работать с преобразователями различных принципов действия: электромагнитных, пьезоэлектрических, гидродинамических газовых сирен и механических вибраторов. Ультразвуковые устройства широко используются для контроля качества и свойств материалов. Предполагается использовать ультразвуковые колебания в автоматизированном контроле фанеры, досок, древесностружечных плит, клееных строительных конструкций, для приготовления клеевых композиций, разжижения лаков. В деревообработке широко используются переместительные механизмы, обеспечивающие поточность в виде роликовых конвейеров с приводными секциями. Эта задача может решаться проще. Механический привод секции заменяется пневмо- или гидроцилиндром, приподнимающим одну сторону секции с грузом. Благодаря возникающему наклону груз под действием гравитации

|

|

|

перемещается к началу следующей секции и т. д. Варианты переместительных устройств для организации поточного производства в деревообработке показаны на рис. 166. Оборудование для установки бесшурупной фурнитуры в мебельном производстве тип МУФ является перспективным, но требует дальнейшего совершенствования.

|

|

|