|

Общие принципы выбора материалов и допускаемых напряжений в деталях машин. Коэффициент запаса прочности в машиностроении и его выбор.

|

|

|

|

Машиностр – е материалы. К основным Маш-м материалам относят: 1) стали – железоуглеродистые сплавы с содержанием углерода до 2% (для особо ответственных деталей машин применяют легированную сталь). 2) чугуны – железоуглеродистые сплавы с содержанием углерода более 2% (для деталей машин находящихся под воздействием пламени применяют белый чугун, детали подверженные ударным нагрузкам изготавливают из ковкого чугуна и т.д.). 3) сплавы цветных металлов:

а) медные сплавы обладают высокими антикоррозионными свойствами и антифрикционными, поэтому широко применяются в узлах трения;

б) баббиты – сплавы с высокими антифрикционными св-ми исп-ся для изготовления подшипников работающих при больших скоростях и давлении.

в) легкие сплавы – алюминиевые и т.д.

4) пластмассы;

5) резина (шины, амортизаторы, ремни, электроизоляционные детали).

6) кожа (манжеты, ремни)

7) графит (электроды, огнеупорные изделия, а также для смазки трущихся деталей).

Выбор допускаемых напряжений и коэффициент запаса прочности

Для их выбора в машиностроении пользуются двумя методами: табличным и дифференциальным.

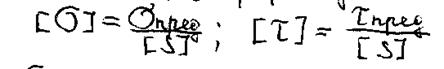

Дифференциальный метод заключается в том, что допускаемое напряжение или допускаемый коэф-т запаса прочности определяют по соответств-й формуле, которая учитывает различ-е факторы, влияющие на прочночть расчит-й детали. Допускаемые напряжения [σ],[ τ] – т.е напряжения при которых детали машин работают надежно определяют по формулам:

где σпред, τпред – предельные нормальные и касательные напряжения при достижении которых расчит-я деталь выходит из строя.

где σпред, τпред – предельные нормальные и касательные напряжения при достижении которых расчит-я деталь выходит из строя.

[s] – допускаемый коэф-т запаса прочности, т.е. число показывающее во сколько раз предельное напряжение больше рабочего В качестве предельных напряжений берут предел

[s] – допускаемый коэф-т запаса прочности, т.е. число показывающее во сколько раз предельное напряжение больше рабочего В качестве предельных напряжений берут предел

|

|

|

текучести для упруго – пластичных материалов.

Допускаемый коэф-т запаса прочности [s]=[s1][s2][s3], где [s1] = 1,1…1,6 – к-т учитывающий точность определения дейст-х нагрузок и возник-х напряжений; [s2]= 1,2…1,5 – к-т учитывающий однородность материала детали. [s3] = 1,0….1,5 – к-т учитывающий специфичесие требования безопасности рассчит-й детали.

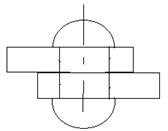

№40Виды неразъемных соединений.Общая хар-ка, достоинства и недостатки,область применения.Расчет сварочных и заклепочных соединений. Неразъемными соединениями наз-т соединения, которые можно разобрать только после их полного или частичного разрушения.К ним относят заклепочные, сварные, паяные, клеевые и с натягом. Общая хар-ка «+»и «-» применение.Заклепочные соединения Заклепка- представляет собой стержень круглого поперечного сечения с головками по концам, одна из которых называемая закладной, изготавлив-ся одновременно состержнем, а дугая замыкающая,выполн-ся в процессе клепки.

«-»по сравнению со сварным –большой расход металла –большая трудоемкость –высокая стоимость «+»-прост и надежен контроль за качеством. Применяют в особо ответст-х конструкциях, воспринимающие вибрационные нагрузки (№самолеты, мосты),а так же в конструкциях,не допускающих сварки из-за опасности коробления деталей возник-х при нагреве, и в конструкциях детали которых Изот-ся из несвариваемых материалов.

«-»по сравнению со сварным –большой расход металла –большая трудоемкость –высокая стоимость «+»-прост и надежен контроль за качеством. Применяют в особо ответст-х конструкциях, воспринимающие вибрационные нагрузки (№самолеты, мосты),а так же в конструкциях,не допускающих сварки из-за опасности коробления деталей возник-х при нагреве, и в конструкциях детали которых Изот-ся из несвариваемых материалов.

Сварные соединения.Сварки-это технологический процесс соединения метал-х деталей, основанный на использовании сил молекулярного сцепления и происходящий при сильном местном нагреве до расплавленного (сварка плавлением) или пластического состояния с применением механического усилия(сварка давлением).

Сварной шов-затвердевший после сварки металл,соединяющий сваренные детали. «+»по сравнению с клепанными: -экономия металла, -снижение трудоемкости процесса изготовления, -более дешевые, -снижают массу конструкции, -возможна автоматизация процесса сварки, «-»-появление остаточных напряжен, -коробление, -похое восприятие переменных и вибрацион-х нагрузок, -сложность и трудоемкость контроля качества свар-х швов сущ-т различные виды сварок. Клеевые соединения «+»Возможность соединен-я деталей из разных матер-в, а так же не поддающ-ся сварке и пайке –герметичность, -корозийная стойкость. «-»-низкая прочность при отрыве, -ограниченная теплост-ть, -требования точной подгонки склеев-х деталей. Применяют в тех же констр-х что и сварные соедин-я, а также в самолетах,мостах. Паяные соединения. Пайка-технолог-й процесс соединения метал-х деталей посредством присадочного материала,называемого припоем, основ-й на диффуз-м взаимод-и соедин-х материалов и припоя с образов-м хим элементов. Применяют в машиностроении(№радиаторы авто),в приборостроении. «+»по сранен-ю со сваркой –мю соединять детали из неоднор-х материалов, -тонкостенные детали, -менее коробятся, «-»-менее прочны. Соединения с натягом-это такие соед-я при которых одна деталь охват-т другую. «+» -простота констукций, -возможное воспр-е больших нагрузок, - возможность разборки (расспресовки). «-» -сложность сборки, -повышенная точность изгот-я. №соединение центра колеса с осью,соединение зубчатого или червячного венца. Расчет свар-х и закл-х соед-й.

|

|

|

На растяжение по ф-ле

На сжатие:

=

=  где

где

,

,  -расчетное напряжение при растяжении и сжатии; F-сила,растягив или сжимаемая;

-расчетное напряжение при растяжении и сжатии; F-сила,растягив или сжимаемая;  -толщина более тонкой сварной детали;

-толщина более тонкой сварной детали;  -длина шва;

-длина шва;  ;

;  -допуск. Напряжен при действии изгибающего момента.

-допуск. Напряжен при действии изгибающего момента.

Соединения внахлестку рассчитывается на прочность по касательным напряжениям, действующим в биссекторном сечении шва.

При действии на угловой шов силы F его рассчитывают:

При действии на угловой шов силы F его рассчитывают:

,где

,где

K-катет поперечного сечения;  -допуск. напря-е на срез шва;

-допуск. напря-е на срез шва;  -длина шва;

-длина шва;

-расчетн напря-е среза в шве если действует изгиба. момент

-расчетн напря-е среза в шве если действует изгиба. момент

Заклеп-е швы.

-диаметр заклепки,

-диаметр заклепки,  -толщина листов,

-толщина листов,  -шаг заклеп шва,

-шаг заклеп шва,  -сила, условие проина срез: 3-3

-сила, условие проина срез: 3-3  на смятие:

на смятие:

На растяжение по сечению1-1

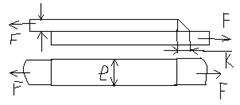

№41Оси и валы.Их назначение и конструктивные виды. Принципы расчетов осей и валов. Предназначены для поддержания вращающихся на них или вместе с ними ДМ и механизмов.Оси и валы мало чем отличаются друг от друга.Но характер их работы в силовом отношении различен. Оси принимают нагрузку изгиба и растяжения, валы еще и кручения. Классификация.1 Погеометрич форме:а)прямые-по длине одного диаметра.(ступенчатые-имеют разные диаметры).b)коленчатые(специальные)- используются в двигателях внутреннего сгорания.c)гибкие- широко используются в приводах приборов (спидометры,в стоматологии). 2 По форме попнречного сечения:а) сплошные, в)полые (используютс когда механизму предъявляются требования по компактности) Конструкции валов.

|

|

|

Части вала одного диаметра по длине - ступень. Ступень соприкасающаяся с подшипником – цапфа. Переход от ступени к ступени – галтель, характеризуется радиусом. Галтель увеличивает прочность вала, характеризуется снижением напряжения в шейках вала. Канавка- характеризуется радиусом и глубиной. Применяется там где нельзя использовать галтель.

Материалы. должны быть прочными, хорошо обраб-ся и иметь  модуль упругости. Для изгот-я неответств-х валов исп-ся низкоуглер-е стали без закалки. Для ответственных –высокоуглеродистые стали марок 40-45 с термообработкой. В особых случаях легированные стали. 40-45 х

модуль упругости. Для изгот-я неответств-х валов исп-ся низкоуглер-е стали без закалки. Для ответственных –высокоуглеродистые стали марок 40-45 с термообработкой. В особых случаях легированные стали. 40-45 х

Принципы расчета. Основные критерии ратоспос-ти валов прочность и жесткость. Жесткость оценив-ся прогибами вала и углами наклона сечений, а прочность коэф-м запаса усталостного разруш-я.

Расчет валов провод-ся в два этапа: проектный, провероч.

1) проектный расчет: цель определить размеры каждой ступени вала, её диаметр и длину.  - диаметр 1 ступени. Расчет вала на кручение:

- диаметр 1 ступени. Расчет вала на кручение:  , где W=0,2

, где W=0,2  , w- моментсопротив -я кручен.

, w- моментсопротив -я кручен.  =1,5… 20МПа – допускаемое напр-е на кручение.(для ведущего вала больше, для ведомого- меньше). Полученное число диаметра приводят в соответст-е с нормативными линйнымиразмерами по ГОСТ6636-69. Остальные диаметры получаются прибавлением 3- 5 мм к d, если мощность валов<15Вт.

=1,5… 20МПа – допускаемое напр-е на кручение.(для ведущего вала больше, для ведомого- меньше). Полученное число диаметра приводят в соответст-е с нормативными линйнымиразмерами по ГОСТ6636-69. Остальные диаметры получаются прибавлением 3- 5 мм к d, если мощность валов<15Вт.

2) Проверочный расчет валов на сопрот-е усталости. Его цель определить коэф-ты запаса прочности в опасных сечениях вала и сравнить их с допускаемыми.  [s]=1,5…2,5

[s]=1,5…2,5

|

|

|

, где

, где  и

и  -коэф-ты запаса прочности по норм-м и касат-м напряжениям. Определение напряж-й в опасных сечениях:при изгибе

-коэф-ты запаса прочности по норм-м и касат-м напряжениям. Определение напряж-й в опасных сечениях:при изгибе

, где  -суммарный изгибающий момент в расчетном сечении (опред-ся по эпюрам).

-суммарный изгибающий момент в расчетном сечении (опред-ся по эпюрам).  -осевой момент сопротивления сечению. При кручении:

-осевой момент сопротивления сечению. При кручении:  , где

, где  -полярный момент инерции сопротив-я сечения вала.

-полярный момент инерции сопротив-я сечения вала.  -расчетное напр-е кручения

-расчетное напр-е кручения

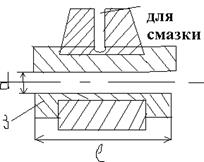

№42Подшипники скольжения. Основные типы. Смазка и смаз-е устройства. Определение диаметра и длины вкладыша. Определение диаметра и длины вкладыша. Области применения подшипников скольжения.

Подшипники скольжения- это подшипники, в которых опорная поверхность оси или вала скользит по их рабочей поверхности.

1-крышка; 2корпус; 3-вкладыш;4 –крепежные детали;5-резьбовые детали.

Корпус обычно делают из чугуна, вкладыш из материалов имеющих незначительный коэфф-т трения (Пример бронзы, пластмассы, баббит, дерево).

Основные типы. В зависимости от направления воспринимаемой нагрузки различают:1)радиальные(нагрузки┴осям и валам);2)упорные или подпятники (когда нагрузки расположены вдоль осевых линий валов и осей);3)радиально-упорные(одновременное воспроизведение радиальных и осевых нагрузок).

Смазка и смаз-е устр-ва.

Смазочные материалы делят на:1) жидкие масла-минеральные и растительные. Важ-е св-ва масел-вязкость (сопротивление сдвигу одного слоя относит. дугого) и маслянистоть(образов-е на трущихся повер-х тонких пленок).2) консистентные (густые) Пример солидолы. Применяют в подшип-х работающих в широком диапазоне t۫ С.3) твердые Пример тальк, графит, применяют при высоких температ-х.4) Воздушная примен-ся для быстроходных и малонагруженных валов.

Подача смазоч-х материалов м.б. индивидуальной или централизов-й, периодической или непрерывной.

Централиз-ю подачу осущ-т от общего устройства к нескольким обслуж-м. Она может производится от насоса под давлением.

Индивид-ю смазку осущ-т различными масленками. Пример индив-я период-я смазка без принудите-го давления осущ-ся масленкой с поворотной крышкой и пресс-масленкой под запрессовку. Для индивид-й непрерывной смазки применяют масленки фитильную и капельную и т.д.

|

|

|