|

Расчет минералогического состава клинкера

|

|

|

|

Процентное содержание основных минералов клинкера можно найти расчетным методом исходя из химического состава, выраженного оксидами:

Алит С3S = 4,07 Cкл – 7,6 Sкл – 6,7 Акл – 1,42Fкл (4.56)

Белит С2S = 8,6 Sкл + 5,07 Aкл + 1,07 Fкл – 3,07 Cкл (4.57)

При р > 0,64:

Трехкальциевый алюминат С3A= 2,65 Aкл - 1,7 Fкл (4.58)

Четырехкальциевый алюмоферрит С4АF = 3,04 Fкл (4.59)

При р ≤ 0,64:

Трехкальциевый алюминат С3A= 1,7 Fкл - 2,65 Aкл (4.60)

Четырехкальциевый алюмоферри С4АF = 4,77 Акл (4.61)

Зная минералогический состав клинкера, определяют тип вяжущего.

- ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

5.1 Выбор и обоснование технологии производства.

Выбор способа производства осуществляется путем сравнения между собой возможных способов получения данного вяжущего, их недостатков и достоинств. Для этого необходимо провести технико-экономический анализ работы предприятий, применяющих различные технологии и принять способ, который имеет преимущества перед другими. Сравнение рекомендуется вести по следующим показателям: требования к качеству сырьевых материалов и возможность использования местного сырья; удельный расход сырьевых материалов; расход топлива и электроэнергии; производительность и съем продукции с печного агрегата; трудоемкость и возможность комплексной механизации и автоматизации производства; получение продукции высокого качества; улучшение санитарно-гигиенических условий и безопасности труда; решение природоохранных вопросов.

ПРИМЕР:

По способу подготовки сырьевой смеси выделяют 3 способа: мокрый, сухой, комбинированный. Для каждого предприятия с учетом вида сырья может быть выбран тот или иной способ. Принципиальная разница заключается в том, что получение однородной, гомогенной, тонко измельченной смеси достигается различными путями.

|

|

|

Мокрый способ

Сырьевые материалы, поступающие с карьерной влажностью, подлежат первичной переработке: известняк – дроблению, а глина измельчается в валковых дробилках и размучивается в мельницах-мешалках или болтушках. Дробленый (размер зерен 8-10 мм) известняк из бункеров через тарельчатый питатель поступает в шаровую мельницу, глиняный шлам закачивается насосом. Шаровая мельница измельчает материал, который содержит 38-42% воды. При помоле необходимо получить смесь с размером зерен менее 80 мкм (остаток на сите 008 – 8-10%).

Достоинства мокрого способа заключаются в следующем:

- в присутствии воды упрощается процесс помола;

- легче достигнуть однородности;

- нет предварительной сушки;

- надежнее осуществляется транспортировка смеси;

- улучшаются санитарно-гигиенические условия.

Недостатки мокрого способа производства:

- значительный расход воды обуславливает рост энерго- и теплозатрат на обжиг на 30-40%, то есть 5,8-6,7 МДж/кг клинкера расходуется тепла на удаление воды;

- возрастает металлоемкость печной установки

5.2 Технологическая схема

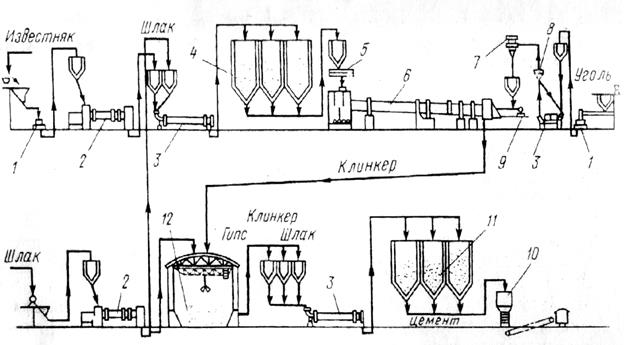

Принятая технологическая схема должна удовлетворять требованиям: поточности и непрерывности производства; компактности и сокращению количества технологического и транспортного оборудования; комплексности механизации и автоматизации производства и отражать последовательность технологических операций, с указанием стрелками направления движения материалов по линии (рис. 5.1., 5.2.).

Рис. 5.1. Технологическая схема производства цемента по сухому способу.

Рис. 5.2. Технологическая схема производства шлакопортландцемента

1 – дробилка; 2 – сушильный барабан; 3 – мельница; 4 – смесительные силосы; смесительный шнек; 6 – вращаяся печь; 7 – циклон; 8 – сепаратор; 9 – вентилятор; 10 – упаковочная машина; 11 – цементные силосы; 12 – клинкерный склад.

|

|

|

Описание технологической схемы должно быть кратким, носить законченный характер и давать четкое представление о производственном процессе. Главное внимание уделяется назначению технологических операций, обоснованию принятых технологических параметров, а также выбору оборудования. При описании делать ссылки на литературные источники.

5.3 Определение режима работы предприятия.

Режим работы предприятия (цеха) определяется в зависимости от характера производства, мощности и других факторов. Под режимом работы понимается число рабочих дней в году, количество смен в сутки и продолжительности смены в часах, предусмотренных действующим законодательством и характером производства.

Цех обжига, как правило, работает непрерывно в три смены; режим работы других цехов должен быть увязан с режимом работы цеха обжига - цеха сортировки, дробления и помола чаще работают в две смены при условии создания нормативных запасов сырья и продукции.

Различают фонд времени работы предприятия, в соответствии, с которым рассчитывают выпуск продукции, потребность в сырье, топливе и др., и фонд времени работы технологического оборудования, который используется при расчете и выборе оборудования.

При непрерывном режиме работы с остановками только на капитальный ремонт фонд времени работы рассчитывают по формуле:

Гф.пр.=(365-n)*3*8, час/год, (5.1)

где n – число дней на капитальный ремонт, 15-20 дней.

При двухсменном режиме работы, при прерывной неделе фонд времени работы предприятия составит:

Гф.пр.=(365-m)*2*8, час/год, (5.2)

где m – число выходных и праздничных дней в году.

Годовой фонд времени работы технологического оборудования с учетом планового ремонта составит:

Гф.об.=Гф.пр.*Кисп., (5.3)

где Кисп. – коэффициент использования оборудования, 0,85-0,95.

5.4 Расчет материального баланса

Материальный баланс производства (производственная программа) включает определение объема выпускаемой готовой продукции (по видам), потребностей цехов в каждом исходном сырьевом компоненте в расчете на сухое вещество, а также в состоянии естественной влажности в год, сутки и час. Расчет материального баланса ведется на основе указанных в задании производительности предприятия, химического и минералогического состава сырья, состава имеющихся в сырье примесей, естественной влажности компонентов.

|

|

|

Производительность предприятия по готовой продукции определяется по формулам:

Псут.=Пгод./N, (5.4)

где Пгод. – заданная готовая производительность, т;

N – количество рабочих дней в году.

Псмен.=Пгод./N*P, (5.5)

где Р – число смен.

Пчас.=Пгод./Гф.пр. (5.6)

Расчет сырьевых материалов для получения вяжущего производится на «сухое вещество», а затем с учетом влажности.

Количество влажности сырья:

Пвл.=Псух.*100/100-W, (5.7)

где W – естественная влажность сырья, %.

Величины возможных производственных потерь с учетом их транспортирования:

- сырьевых материалов – 2,5%

- клинкера - 0,5%

- добавок - 1,0%

- цемента - 1,0%

- топлива - 1,0%

Конечные результаты заносятся в таблицу 5.1.

Таблица 5.1.

Расчет производственной программы.

| Наименование материала | Выпуск продукции, т | |||

| В год | В сутки | В смену | В час | |

5.5 Выбор оборудования.

Выбор оборудования осуществляется исходя из потребной производительности для каждой операции по справочникам и каталогам (приложение 3-8). В данном проекте рассчитывается количество каждого вида оборудования:

Nобор.=Пчас./Ппасп.*Кисп., (5.8)

где Q. – заданная программа по переработке материалов цеха или передела, т/час (т/сут); Q принимается с учетом производственных потерь полуфабрикатов в процессе всех последующих технологических операций.

Ппасп. – паспортная производительность отдельного вида оборудования, Т/час.

Кисп. – коэффициент использования оборудования, по нормативам обычно 0,85-0,95 в зависимости от типа машины.

Например:

При расчете сушильных устройств, в частности сушильного барабана, используют величину объемного напряжения – количество влаги (в килограммах), в течение 1 часа испаряемой с 1 м3 сушильного пространства. Величина напряжения изменяется в широких пределах в зависимости от конструкции сушилки и вида подвергаемого сушке материала. Например, напряжение по влаге вращающегося сушильного барабана при сушке угля равно 30-40 кг/м3 час, глины и трепела – 35-45, известняка – 40-50, гипсового камня – 35-40 и гранулированного шлака 40-50 кг/м3 час.

|

|

|

Зная начальную и конечную влажность материала и заданную производительность сушильного цеха, потребную емкость сушильных аппаратов можно определить по формуле: V=  ,

,

Где V – объем сушильного пространства аппарата в м3;

W – количество влаги, подлежащей удалению из материала в кг;

A – напряжение сушильного пространства по влаге в кг/м3 час;

Kв – коэффициент использования рабочего времени сушильного аппарата, равный 0,7-0,9.

Установив общий объем сушильного, потребный для выполнения заданной программы цеха, и зная объем одного сушильного аппарата, определяют количество единиц потребных сушильных аппаратов.

Расчет оборудования рекомендуется производить в порядке установки отдельных машин в технологическом потоке от подачи сырья до выхода готовой продукции. Характеристики оборудования заносятся в таблицу 5.2.

Таблица 5.2.

Спецификация оборудования.

| № № п/п | Наименование | Тип или марка | Краткая техническая характерис-тика | Количество, шт. | Мощность электродвига-теля, кВт. | Габаритные размеры, мм. |

5.6. Расчет емкости складов и бункеров.

Определение емкостей и размеров складов зависит от принятого режима работы предприятия и необходимых нормативных запасов сырья и продукции.

Требуемый объем материалов (для каждого отдельно) составит:

Vмат.=  , (5.9)

, (5.9)

где: Vмат. – объем материала на складе, м3;

Q – годовой расход материала, м3;

Тг – число рабочих дней в году;

п – нормы общего запаса в сутки.

При доставке сырья железнодорожным транспортом – запас сырья на 15 дней, автотранспортом – до 5 дней.

Склады сырья, поступающего на завод, могут быть штабельные и траншейные.

Определив необходимый запас сырья, м3, и задавшись высотой, определяют необходимую площадь склада.

(5.10)

(5.10)

где: S – площадь склада, м2;

Псут – суточная потребность в материалах, т/сут;

n – норма хранения, сут;

рнас - насыпная плотность материала, т/м3;

h - высота укладки штабеля, м. (рекомендуется 3…5 м).

Емкость складов готовой продукции может зависеть от необходимости вылеживания вяжущего до отправки его потребителю. Рекомендуется проектировать склад силосного типа. Силосные склады - железобетонные цилиндрические емкости с одним или двумя разгрузочными отверстиями.

Для железобетонных силосов унифицированы следующие диаметры 6, 10, 12, 15, 18 м с вместимостью одного силоса соответственно: 600, 2400, 4500, 6000, 9000 т (таблица 5.5).

Отношение высоты к диаметру должно быть не менее 1,5. Для расчета можно принимать силос высотой 20 м и диаметром 12 м.

|

|

|

Объем силосного склада в м3, для каждого компонента составляет:

Vс=Пгод.*Сн/365*ρнас.* Кз, (5.11)

Где: Пгод. – производительность завода по годовой продукции, т/год;

Сн – число суток нормированного запаса (таблица 5.3);

Ρнас. – насыпная плотность материала, т/м3 (таблица 5.4);

Кз – коэффициент заполнения силоса, обычно принимаемый 0,9.

Таблица 5.3

Срок запаса материалов

| Материал | Единицы измерения | Норма запаса |

| С к л а д ы | ||

| Основного сырья (карбонатного и глинистого | сутки | Не менее 3 |

| Гипсового камня, гидравлических добавок, шлака и поверхностно-активных веществ | сутки | |

| Клинкера | сутки | 4 - 10 |

| Цемента | сутки | 10 - 20 |

| Б у н к е р а | ||

| Букер сырья перед дробилками | часы | 3 - 5 |

| Бункера перед сырьевыми мельницами | часы | 5 - 7 |

| Бункера перед мельницами помола | часы | 1,5 - 2 |

| Бункера перед пневматическими насосами | часы | 0,1 – 0,2 |

| Силосы сырьевой муки | сутки | не менее 4 |

| Горизонтальные шлам-бассейны | сутки | не менее 3 |

Таблица 5.4

Характеристика материалов.

| Материал | Насыпная плотность, т/м3 | Угол естественного откоса, град |

| Известняк крупный | 1,6 – 1,8 | 45 - 50 |

| Известняк дробленный, сортированный | 1,4 – 1,6 | |

| Известняк - мелочь | 1,2 – 1,4 | 45 - 50 |

| Комовая известь | 1,0 – 1,1 | 40 - 45 |

| Известь мелкодробленная | 0,8 – 1,0 | 40 - 45 |

| Известь молотая | 0,5 – 0,0,9 | 35 - 40 |

| Кокс | 0,4 – 0,6 | |

| Уголь тощий и антрацит | 0,7 – 1,0 | |

| Песок: сухой влажный | 1,2 – 1,3 1,4 – 1,6 | 40 - 45 |

| Сухая мелкокусковая глина | 1,4 – 1,6 | |

| Шлаки доменные, сухие | 0,6 – 0,8 | |

| Портландцемент | 1,3 – 1,45 | |

| Пуццолановый портландцемент | 1,2 | |

| Шлакопортландцемент | 1,15-1,3 | |

| Строительный гипс | 1,2 – 1,3 | |

| Клинкер | 1,5 – 1,65 | |

| Сырьевая мука | 0,85 | 48-50 |

| Сырьевая мука, содержащая шлак в качестве глинистого компонента | 0,94 | |

| Гипсовый камень (куски более 100 мм) | 1,45 | |

| Гипсовый камень мелкокусковой | 1,35 | |

| Зола сухая | 0,4 – 0,7 |

Таблица 5.5

Рекомендуемые размеры и емкости силосов.

| Диаметр силоса, м. | Высота цилиндрической части силоса, м. | Полезная емкость силоса, куб. м. |

| 6,0 6,0 12,0 12,0 | 21,5 31,2 19,8 33,0 |

Промежуточные склады для хранения полуфабрикатов:

Шламбассейны служат для корректирования (вертикальные бассейны) и хранения (горизонтальные бассейны) шлама при мокром и комбинированном способах производства цемента.

Вертикальные шламбассейны представляют собой установленные на колоннах цилиндрические железобетонные или металличенские резервуары вместимостью 400 – 1200 м3, нижняя часть которых выполнена в виде конуса. Полезный объем такого бассейна можно определить по формуле:

(5.12)

(5.12)

где: D – внутренний диаметр бассейна, м;

Н – высота цилиндрической части бассейна, м;

- коэффициент заполнения бассейна, принимается равным 0,9.

- коэффициент заполнения бассейна, принимается равным 0,9.

Диаметр вертикального шламбассейна 6 – 12 м, высота 10 – 22 м. Отношение высоты цилиндрической части к диаметру примерно 2:1.

Расчет потребности числа вертикальных бассейнов производится по формуле:

Nв = N1 + N2 (5.13)

Где: N1 – число бассейнов, необходимое для бесперебойного приема шлама от сырьевых мельниц;

N2 – число бассейнов для корректирующих шламов, принимается 2-3 бассейна.

(5.14)

(5.14)

где: Vп – полезный объем одного бассейна, м3;

Vс – суммарная производительность сырьевых мельниц, м3/ч;

tо - время, необходимое для обработки шлама (перемешивание, анализ, корректирование и т.п.), ч (при расчетах можно принять 5-6 часов).

Количество вертикальных шламбассейнов зависит от производительности и колеблется в пределах 6 – 10 штук.

Для усреднения и хранения шлама применяются круглые шламбассейны, снабженные мешалками и смесителями карусельного типа: СМЦ-448; СМЦ-424.1; СМЦ-432. Вместимость бассейнов 2500, 8000, 20000 м3 и диаметром соответственно 25, 35, 45 м.

Глубина (высота) шламбассейнов составляет 6 –8 м.

Количество горизонтальных шламбассейнов (Nг) при наличии вертикальных бассейнов определяется по формуле:

(5.15)

(5.15)

Где: Vг – полезный объем одного горизонтального бассейна, м3;

Ак – производительность завода по клинкеру, т/год;

Ру – удельный расход сырьевой смеси на 1т клинкера;

Сн – нормативный запас шлама, сут;

Ки – коэффициент использования вращающихся печей.

Силоса сырьевой муки предназначены для корректирования и хранения сырьевой муки. Диаметр смесительных силосов рекомендуется принимать от 6 до 12 м, при этом соотношение диаметра и высоты (D/h) при пневматическом перемешивании должно составлять от 0,8 до 1,5 м. Количество смесительных силосов, рекомендуемых к установке 6 – 8, запасных 4 –6 шт.

Число коррекционных силосов определяется по формуле:

(5.16)

(5.16)

где: V – полезный объем одного силоса, м3;

Vс – суммарная производительность сырьевых мельниц, т/ч;

t – время, необходимое для обработки сырьевой муки, ч (при расчете можно принять 1,5 и 3 ч соответственно для силосов диаметром 12 и 18 м);

Рн – насыпная плотность сырьевой муки, т/м3.

Емкость расходных бункеров (Vбун.) рассчитывается на 2-4 часовую производительность аппаратов, перед которыми они установлены:

Vбун.=Пап.*Т/ρо нас.*Кнап., (5.17)

Где Пап. – производительность аппарата, т/час.

Τ - время запаса, час.

Ρо нас. – насыпная плотность материала, т/м3.

Кнап. – коэффициент наполнения бункера, 0,85-0,90.

Как правило, перед дробилками, сушильными барабанами и мельницами устанавливаются металлические или железобетонные бункера.

5.7 Расчет потребности в энергоресурсах

Общий расход электроэнергии определяется сложностью технологической линии и видом основного печного агрегата. Так, например, при использовании шахтной печи расход электроэнергии составит 33-35 кВт/т, то во вращающейся 85-65 кВт/т.

Расчет потребляемой электроэнергии производится на основании данных по каждому виду оборудования, и может быть представлен по форме, указанной в таблице 5.6.

Таблица 5.6.

Потребность предприятия в электроэнергии.

| №п/п | Наименование оборудования с электро-двигателем | Коли-чество единиц оборудо-вания | Мощность электродвигателя, кВт. | Продолжи-тельность работы в смену (час) | Коэффи-циент использо-вания смены | Коэффи-циент загружен-ности по мощности | Потребляемая электроэнергия с учетом коэффициента использования и загружен-ности по мощности | |

| Еди-ницы | Общая | |||||||

| Итого: | - | - | + | - | - | - | + |

Знак «плюс» в итоговой графе означает, что по этой колонке должен быть подсчитан суммарный результат.

В данном ориентировочном расчете потребности цеха в электроэнергии коэффициент загрузки по мощности связан с использованием технической производительности оборудования. Этот коэффициент должен определяться расчетно. В случаях, когда расчет затруднен, его величина может быть принята следующая по группам оборудования (при работе в течение смены):

а) оборудование технологическое и непрерывно действующее (шаровые мельницы, дробилки, печи обжига, вентиляторы и т.д.) – 0,8-0,9;

б) оборудование периодического действия (дозаторы, варочные котлы периодические и т.д.) – 0,5-0,6;

в) оборудование транспортное, непрерывно действующее (элеваторы, конвейеры, шнеки и т.д.) – 0,8-0,9;

г) оборудование транспортное и грузоподъемное повторно- кратковременного режима (краны и кран-балки, лебедки, скиповые подъемники и т.д.) – 0,3-0,4.

Потребляемую мощность получают умножением мощности каждого электродвигателя на коэффициент загрузки и использования во времени.

Годовой расход электроэнергии (Эгод.) определяется как сумма энергозатрат – итоговый результата последней колонки таблицы 5.6.

Удельный расход электроэнергии на товарную единицу продукции составляет:

Эуд.=Эгод./Пгод., (5.18)

Где Пгод. – годовая производительность по основному виду продукции, т.

5.8. Компоновка поточной линии производства

При компоновке линии студент должен создать условия для эффективности работы оборудования. Размещение осуществляют в унифицированных пролетах шириной 18 или 24 метра с шагом колонн равном, как правило, 6 или 12 метров (приложение 9).

Производственный процесс должен протекать без возвратных движений и пересечений.

- ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ.

В курсовом проекте рассчитывается трудоемкость выработки продукции, производительность труда, энерговооруженность, съем продукции на 1м2 производственной площади, которые определяются мощностью предприятия и технологией производства. Данные заносятся в таблицу 6.2.

Для расчета необходимо знать штатную ведомость предприятия, которая отражена в типовых проектах. В штатной ведомости приводится явочный состав производственных рабочих и цехового персонала, обслуживающих технологическое оборудование и выполняющих производственные операции.

К составу производственных рабочих относят всех лиц, непосредственно управляющих технологическим процессом: машинистов дробилок, мельниц, обжигальщиков и др., а также дежурных слесарей, монтеров, рабочих складов сырья готовой продукции.

В состав цехового персонала входят: начальник цеха, старшие и сменные мастера, младший обслуживающий персонал.

Данные по потребности в рабочей силе сводятся в таблицу 6.1.

Таблица 6.1

Штатная ведомость предприятия.

| № № п/п | Профессия рабочего | Количество рабочих в смену | Длитель-ность смены | Количество дней в сутки | Количество рабочих в сутки |

Трудоемкость производства продукции определяют делением годового количества человеко-часов на годовую производительность предприятия по основному виду продукции.

Производительность труда – это количество продукции, приходящейся в год на одного списочного рабочего, в натуральном или ценностном выражении.

Пт=Пгод./Кс, (6.1)

Где Кс – списочное количество рабочих.

Энерговооруженность – мощность в кВт всех электродвигателей технологического оборудования, отнесенная к 1 рабочему.

Объем продукции с 1 м (С) производственной площади составляет:

С=Пгод./S, (6.2)

Где S – суммарная площадь производственных помещений на всех уровнях, м2.

Таблица 6.2.

Основные технико-экономические показатели.

| № № | Наименование показателей | Ед. измерения | Количество | Примечание |

7. КОНТРОЛЬ ПРОИЗВОДСТВА И КАЧЕСТВА ГОТОВОЙ ПРОДУКЦИИ

Продукция проектируемого предприятия должна соответствовать требованиям действующих стандартов и технических условий. Необходимо описать технический контроль на всех стадиях производства: входной контроль сырьевых материалов, текущий пооперационный контроль и контроль за качеством готовой продукции.

Приводятся данные о функциях заводской лаборатории, отдела технического контроля.

Результаты по организации контроля сводятся в таблицу 7.1.

Таблица 7.1

Технический контроль производства.

| Технологический передел, продукция | Контролируемые характеристики | Место контроля | Периодичность | Метод контроля |

|

|

|