|

Пылеулавливатели, вентиляторы, дымососы.

|

|

|

|

Для обеспылевания выбрасываемых в атмосферу отходящих газов и аспирационного воздуха применяют следующие пылеулавливающие устройства: циклоны (единичные и батарейные), электрофильтры, рукавные фильтры, центробежные скрубберы.

Выбор схем и конструкций пылеулавливателей обусловлен: начальной запыленностью (концентрацией), температурой и влагосодержанием газа, крупностью и плотностью пыли. Например, объем газа в кубическом метре на 1 кг продукта для длинных вращающихся печей составляет 3,5 – 5,3; для печей с циклонными теплообменниками – 2,6 – 5,0; для цементных и сырьевых мельниц 0,2 – 1,0; для сушильных барабанов (для шлака) – 0,6 – 1,6. Соответственно показатели запыленности колеблются в пределах, г/м3: для длинных печей - 8,5 – 42; для печей с циклонными теплообменниками – 15 – 50; для цементных мельниц сепараторных – 620 – 945; для сырьевых мельниц сепараторных – 300 – 500; для сушильных барабанов (по шлаку) – 15 – 35.

Батарейные циклоны применяют на первой ступени очистки при начальной запыленности газов до 4000 г/м3. Батарейные циклоны имеют 2, 4, 6 и более циклонов, степень очистки в них 80 – 90%. Марки циклонов: ЦН-15-300; ЦН-15-100; ЦН-15-800х8 и др. производительностью 864 – 50600 м3/ч.

Таблица 19.

Экспериментальные характеристики циклонов ЦН диаметром 800 мм.

| Показатели | ЦН-11 | ЦН-15 | ЦН-15У | ЦН-24 | СДК, ЦН-33 | СК, ЦН-34 |

| Степень обеспылевания, %: при сопротивлении 150 мм вод. ст. (1500 Па) то же, при 80 мм вод. ст. (800 Па) | 87,5 84,5 | 86,5 | 84,5 | 90,8 | ||

| Скорость газа, м/с: во входном патрубке в циклоне (условная) | 26,4 | 22,6 3,8 | 21,1 3,65 | 19,5 5,5 | 1,6 | |

| Пропускная способность (по отношению к ЦН-11) | 1,27-1,28 | 1,19- 1,16 | 1,84-1,82 | 0,66 | 0,53 | |

| Абразивный износ (по отношению к ЦН-11) | 0,64 | 0,51 | 0,41 | 0,1 | 0,1 |

Электрофильтры устанавливают, как правило, на второй ступени очистки при запыленности газов перед ними не более 20 г/м3. Обычно на одну длинную вращающуюся печь предусмотрена установка двух электрофильтров. Типовые марки электрофильтров представлены в таблице 20. Степень очистки газов – 98 – 99%.

|

|

|

Таблица 20.

Характеристика электрофильтров типа УТГ,

Применяемых для обеспылевания газов с температурой

свыше 250 до 425˚ С

| Типоразмер | Количество | Активное сечение, м2 | Площадь поверхности осаждения, м2 | Активная длина электродов (по ходу газов), м | Габариты, м (без диффузора и конфузора) | ||

| полей | Газовых проводов. | длина | ширина | ||||

| УГТ 1-30-3 | 7,5 | 4,5 | |||||

| УГТ 1-40-3 | 7,5 | ||||||

| УГТ 1-60-3 | 7,5 | ||||||

| УГТ 1-80-3 | 7,5 |

Рукавные фильтры устанавливают на последней ступени пылеулавливания при начальной запыленности газов до 15 г/м3, степень очистки до 99%.

Центробежные скубберы работают удовлетворительно при начальной запыленности газов до 2 г/м3, степень очистки газов – 85 – 90%.

Определив количество отходящих газов с учетом табличных данных и количества выпускаемого продукта в единицу времени, подбирается тип и количество пылеулавливающих устройств.

Например, объем воздуха (м3/ч), проходящего через мельницу можно определить по формуле:

Vвм=Sсеч U 3600 Кз

Где Sсеч – поперечное сечение мельницы, м2;

U – скорость воздуха (U= -,3-0,7 м/сек);

Кз – коэффициент заполнения мельницы (Кз=0,3).

С учетом подсоса воздуха общий объем его необходимо увеличить в 1,5 раза.

В производстве вяжущих веществ, как правило, принимается двухстадийная система очистки.

Вентиляторы и дымососы. Для подачи воздуха и пылевоздушной смеси в печи, для охлаждения клинкера, для обеспечения транспортировки газовоздушной смеси в производстве вяжущих веществ применяются вентиляторы. Для отвода газообразных продуктов из обжиговых агрегатов используют дымососы, которые устанавливаются, как правило, после электрофильтров и подбираются по объему газового потока.

|

|

|

Приложение 9.

Рис. 15. Компоновка установки конусной дробилки для первичного дробления.

Рис. 16. Блок помольных отделений с компрессорной завода мощностью 2,4 млн. т цемента в год. План.

1 – мельница сырьевая 3,2х8,5 м; 2 – компрессор; 3 – ресивер; 4 – мельница цементная 3,2х15 м; 5 – сепаратор; 6 – элеватор; 7 – двухкамерный пневматический насос.

|

Рис. 18. Блок помольных отделений с мельницами 3,2х15 м, с компрессорной и складами размалываемых материалов завода мощностью 2,4 млн. т цемента в год по мокрому способу. Разрез 1-1.

1 – ленточный транспортер; 2 – тарельчатый питатель; 3 – весоизмеритель; 4 - питатель для глиняного шлама; 5 – мельница помола сырья; 6 – мостовой электрический кран; 7 – мельница помола клинкера; 8 – элеватор; 9 – сепаратор; 10 – компрессор

Рис. 19. Отделение помола сырья с мельницами 3,2х15 м при использовании твердого известняка. Продольный разрез.

1 – ленточный транспортер стационарный; 2 – ленточный транспортер передвижной реверсивный; 3 – тарельчатый питатель и весоизмеритель; 4 – ленточный транспортер; 5 – мельница; 6 – мостовой электрический кран; 7 – мостовой грейферный кран в складе.

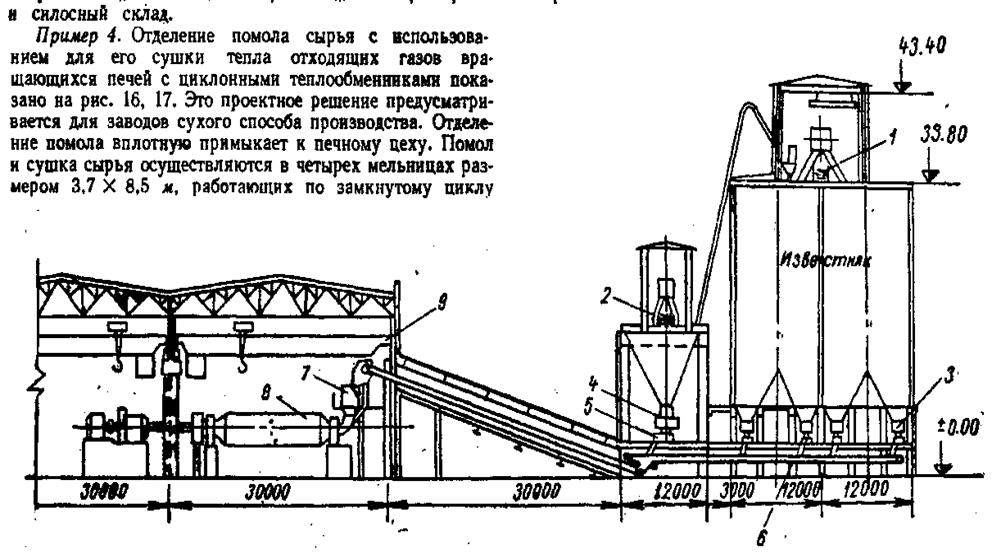

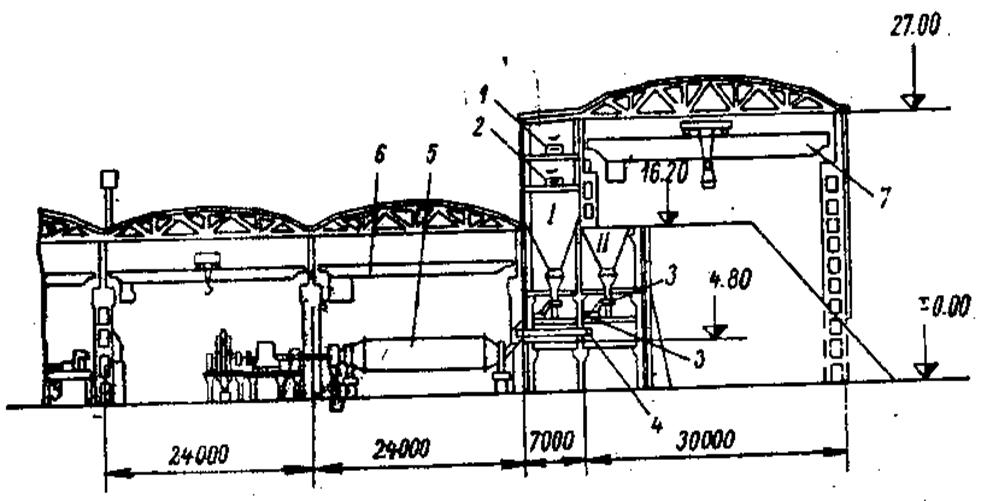

Рис. 20.Отделение помола сырья по сухому способу с использованием тепла отходящих газов вращающихся печей.

Рис. 20.Отделение помола сырья по сухому способу с использованием тепла отходящих газов вращающихся печей.

Продольный разрез I-I.

1 – холодный конец вращающейся печи 4х60 м; 2 – циклонные теплообменники; 3 – осадительные циклоны; 4 – мельница ШБМ; 5 – проходной сепаратор; 6 – электрофильтр; 7 – дымосос; 8 – ленточный транспортер; 9 – тарельчатый питатель; 10 – весоизмеритель.

|

|

|

Рис. 21. Блок помольных отделений с мельницами 4х13,5 м завода мощность 2,4 млн. т цемента в год при использовании твердого известняка с мажущими включениями. Разрез I-I/

1 – ленточный транспортер; 2 – мостовой грейферный кран; 3 – тарельчатый питатель и весоизмеритель; 4 – мельница сырьевая; 5 – мостовой электрический кран с крюком; 6 – мельница цементная; 7 – сепаратор; 8 – элеватор; 9 – двухкамерный пневматический насос.

Рис. 22. Цех обжига с вращающимися печами 5х75 м с циклонными теплообменниками. Вариант с использованием тепла отходящих газов на сушку сырья. Продольный разрез.

1 – вращающаяся печь; 2 – холодильник; 3 – головка холодного конца печи; 4 – циклонные теплообменники; 5 – циклон НИИОГАЗ; 6 – циклонный отделитель; 7 – дымосос; 8 – вентилятор мельничный; 9 – дымосос; 10 – мельница ШБМ.

|

|

|