|

3.2.5 Методика отбора проб смеси

|

|

|

|

3. 2. 5 Методика отбора проб смеси

Пробы отбирали по ГОСТ Р ИСО 6497-2011 [16] специально изготовленным пробоотборником (рис. 3. 2). Пробоотборник состоит из корпуса 1 в виде трубы с окном 3 для взятия проб и метками 4 для определения глубины погружения. Внутренняя труба 2 служит для открытия и закрытия окна 3 и высыпания ото- бранного материала в ёмкость.

2 1 4 3

Рисунок 3. 2 - Пробоотборник: 1 - корпус; 2 - внутренняя труба; 3 - окно для

взятия проб; 4 – метки

Для получения полной информации о работе ленточного шнека смесителя пробы отбирали во всем объеме камеры смешивания согласно схеме, представ- ленной на рисунке 3. 3. Такая схема позволяет оценить однородность готового продукта во всем объеме смеси.

I II III

I II III

A

B C

а б

Рисунок 3. 3 – Схема отбора проб в смесителе: а) в горизонтальной плос- кости; б) в вертикальной плоскости

Пробы помещали в полиэтиленовые пакеты с номером опыта и указанием точки взятия пробы. Затем пробы разбирали с помощью набора сит, отделяя кон- трольный компонент. Далее на весах определяли массу контрольного компонента в каждой пробе, после чего по формуле (3. 4) рассчитывали коэффициент вариа- ции и однородность смеси (3. 5) в данном опыте.

4 РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ГОРИЗОНТАЛЬНОГО СМЕСИТЕЛЯ С ЛЕНТОЧНЫМ ШНЕКОМ

4. 1 Исследование зависимости однородности смеси от времени

смешивания

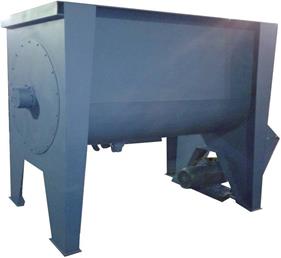

Для проведения экспериментальных исследований в ФГБНУ ФАНЦ Севе- ро-Востока на основании результатов теоретических исследований, приведенных во второй главе, изготовлен горизонтальный ленточный смеситель (рис. 4. 1, а). Новизна конструктивно-технологических параметров смесителя подтверждена патентом РФ № 2638978 [59].

|

|

|

Смеситель состоит из корпуса 1, камеры смешивания 2, ленточного шне- ка 3, загрузочного патрубка 4, выгрузного патрубка 5, двигателя 6, редуктора 7

(рис. 4. 1, б).

|

8

8

|

1

1

9

9

Рисунок 4. 1 – Смеситель: а) общий вид; б) конструктивно-технологическая схема: 1 – корпус; 2 – камера смешивания; 3 – ленточный шнек; 4 – загрузочный патрубок; 5 – выгрузной патрубок, 6 – двигатель; 7 – редуктор; 8 - загрузочный

шнек; 9 - выгрузной шнек

Работает смеситель следующим образом. По загрузочным шнекам 8 через загрузочный патрубок 4 компоненты поступают в камеру смешивания 2, где лен- точным шнеком 3, приводимым во вращение двигателем 6 через редуктор 7, сме- шиваются и выгружаются через выгрузной патрубок 5. Благодаря конструкции шнека обеспечивается послойное движение материала внутри камеры смешива- ния (рис. 4. 2), что позволяет повысить эффективность перемешивания компонен- тов, снизить энергозатраты на процесс и способствует полной выгрузке готового продукта из смесителя.

Рисунок 4. 2 - Схема направления движения потоков материала в камере смешивания вдоль оси вала: 1 – направления движения смешиваемых компонен-

тов; 2 – ось вала шнека смесителя; 3 – корпус смесителя

Исследования смесителя проводились на лабораторной линии (раздел 3. 2. 4) по следующей технологической схеме: смешиваемые компоненты с помощью за- грузочных шнеков 8 (рис. 4. 1, б) через загрузочный патрубок 4 поступали в каме- ру смешивания 2, далее ленточным шнеком 3 компоненты смешивались, затем отбирались пробы, а готовая смесь через выгрузной патрубок 5 подавалась в вы- грузной шнек 9.

|

|

|

Для определения необходимого времени смешивания компонентов прове- дены однофакторные исследования и получена зависимость коэффициента одно- родности готового продукта от времени смешивания (рис. 4. 3). В качестве основы использовалась смесь ячменя (80 %) и ржи (20 %), а в качестве контрольного компонента – горох (в количестве 12 % от основы). Эксперимент проводили в 3х кратной повторности с дальнейшим вычислением среднеарифметического значе- ния по каждому опыту [87].

80

80

n, % 60

0 1 2 3 4 5 6 7 8

t, 10

мин

Рисунок 4. 3 – Зависимость коэффициента однородности смеси от времени

смешивания

Уравнение кривой, представленной на рисунке 4. 3, имеет следующий вид

| 𝜈 = 40, 67 + 2, 97𝑡 + 0, 31𝑡 2 − 0, 04𝑡 3. | (4. 1) |

Линия, построенная по уравнению 4. 1, представляет собой полиномиальную кривую 3-й степени. Величина достоверности аппроксимации составляет R2=0, 722. Из всех возможных вариантов исследуемых типов регрессионных ли- ний величина достоверности аппроксимации для полиномиальной кривой 3-й степени имеет наибольшее значение 0, 722. Оценка надежности по критерию Фи- шера показала достоверность аппроксимации (расчетное значение (20, 77) больше табличного (5, 32) при уровне значимости α =0, 05).

Анализ зависимости (рис. 4. 3) показывает, что во временном интервале от 1 до 5 мин однородность смеси плавно повышается до 63 %, а в период времени от 6 до 8 мин изменение однородности смеси минимально. Таким образом, для по- лучения наибольшего коэффициента однородности смеси необходимое время ра- боты смесителя должно составлять 6…8 минут.

|

|

|