|

Устройство токарно-винторезного станка

|

|

|

|

МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

СБОРНИК МЕТОДИЧЕСКИХ УКАЗАНИЙ

к учебно-технологическим практикам

СТАНОЧНАЯ ПРАКТИКА

СЛЕСАРНАЯ ПРАКТИКА

СВАРОЧНАЯ ПРАКТИКА

| Направления подготовки бакалавров: | 110800 Агроинженерия 140100 Теплоэнергетика и теплотехника 151000 Технологические машины и оборудование 190100 Наземные транспортно-технологические комплексы 190600 Эксплуатация транспортно-технологических машин и комплексов 190700 Технология транспортных процессов |

Уфа

Башкирский ГАУ

УДК 378.148:620.22

ББК 74.58+30.3

М 54

Рекомендовано к изданию методической комиссией механического факультета (протокол № 6 от 26 февраля 2014 г.).

Обсужден и одобрен на заседании кафедры технологии металлов и ремонта машин (протокол № 7 от 25 февраля 2014 г.).

Составители: д.т.н., доцент Сайфуллин Р.Н., к.т.н., ст. преподаватель Павлов А.П., ассистент Исламов Л.Ф.

Рецензент: к.т.н., старший преподаватель кафедры теоретической и прикладной механики Загиров И.И.

Ответственный за выпуск: и.о. зав. кафедрой технологии металлов и ремонта машин д.т.н., доцент Сайфуллин Р.Н.

г. Уфа, БГАУ, кафедра технологии металлов и ремонта машин

ОГЛАВЛЕНИЕ

Станочная практика 4

Слесарная практика 23

Сварочная практика 46

Приложение 87

СТАНОЧНАЯ ПРАКТИКА

Техника безопасности

К станочным работам могут допускаться только лица, твердо знающие правила техники безопасности. Рассмотрим ряд общих правил по технике безопасности:

при работе на токарных станках:

- следить, чтобы все предохранительные кожухи и ограждения были надеты на свои места и надежно закреплены;

|

|

|

- спецодежда должна быть в порядке: халат должен быть нужного размера, застегнут на все пуговицы (включая рукава); следует убрать или подвязать все, что может быть захвачено вращающимися частями (например, длинные волосы, галстук, концы косынки и пр.);

- надежно и прочно закреплять детали и инструмент;

- не оставлять ключа в патроне, а также посторонних вещей на рабочем месте;

- не прикасаться к вращающимся деталям и инструменту руками;

- уборку стружки производить щеткой или крючком при полной остановке станка;

- следить за нормальным поджимом заднего центра и смазкой центров при обработке детали в центрах;

- при отсутствии защитных экранов пользоваться защитными очками;

- не измерять размеры детали на ходу измерительными инструментами.

- соблюдать порядок на рабочем месте;

- не допускать навертывания одежды на вращающиеся детали или инструмент, в случае навертывания следует немедленно остановить станок;

- в случае замеченных неисправностей следует немедленно остановить станок и сообщить об этом мастеру.

при работе на сверлильных станках:

- все механизмы привода станка (зубчатые колеса, шкивы, ремни и др.) должны быть надежно ограждены кожухами, прочно закрепленными на станке;

- крепление сверла должно быть прочным, исключающее его проворачивание и выпадение при работе, или подъеме шпинделя станка;

- деталь должна быть надежно закреплена в тисках, кондукторе или приспособлении; держать деталь в руках не допускается;

- для защиты от стружки рекомендуется использовать очки.

Работа на токарных станках

Цель работы: освоить приемы управления, обслуживания и наладки станка, получить практические навыки обтачивания цилиндров, растачивания, подрезания, отрезания, нарезания резьбы метчиками и плашками.

Задание

1.Изучить сущность точения, устройство токарно-винторезного станка, приспособления и принадлежности, виды работ на токарном станке и соответствующий режущий инструмент. 2. Выполнить тренировочные упражнения по управлению токарным станком. 3. Изготовить простейшую деталь (по заданию учебного мастера). 4. Оформить отчет.

|

|

|

Оснащение рабочего места. Для проведения занятий необходимы: токарно-винторезные станки 1К62, 16К20; резцы разные, метчики, плашки круглые, сверла винтовые с цилиндрическими (d=8...15 мм) и коническими (d=15...20 мм) хвостовиками, центровочные сверла; центры и патроны трехкулачковые самоцентрирующиеся, трехкулачковые сверлильные патроны, переходные конические втулки Морзе 2/3 и 3/4, воротки для метчиков, плашкодержатели, штангенциркули, линейка измерительная; плакаты (общие виды, органы управления станков); инструкции и плакаты по приемам заточки резцов и выполнения токарных работ и организации рабочего места токаря, технике безопасности.

Общие сведения

Среди металлорежущих станков группа токарных занимает особое место. Она составляет около 40 % общего выпуска станков, при этом в системе агропрома и автотранса преобладают универсальные токарные станки. Их значительный удельный вес объясняется тем, что большинство деталей, применяемых в машинах и механизмах, представляют собой тела вращения, обработку которых целесообразно производить на токарных станках.

Обработка резанием - образование новых поверхностей путем отделения слоев материала с образованием стружки.

Обтачивание -точение наружной поверхности с движением подачи вдоль образующей линии обработанной поверхности (рисунок 1 а).

Растачивание - точение внутренней поверхности с движением подачи вдоль образующей поверхности (рисунок 5 ж, з).

Подрезание - точение торцевой поверхности (рисунок 5 д). Образующая линия— это прямая или кривая линия, которая при своем движении по некоторой линии образует поверхность.

Главное движение резания - вращательное движение заготовки.

Движение подачи - прямолинейное поступательное режущего инструмента, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность, называется. В зависимости от направления различают следующие движения подачи: продольное и поперечное.

|

|

|

Процесс резания характеризуется режимом резания, т. е. совокупностью значений скорости резания V, подачи S и глубины резания t.

Подача S - отношение расстояния, пройденного резцом вдоль движения подачи за один оборот заготовки.

Глубиной резания t называется расстояние между обрабатываемой и обработанной поверхностями. При точении t=(dЗ—d0)/2, где dЗ — диаметр заготовки до обработки, мм; d0 — диаметр обработанной поверхности после одного рабочего хода, мм.

Рисунок 1 Параметры режима резания: а – при обтачивании; б – при отрезании

Обрабатываемая поверхность — поверхность заготовки, которая частично или полностью удаляется при обработке.

Обработанная поверхность — поверхность, образованная на заготовке в результате обработки.

Поверхность резания - поверхность, образуемая режущей кромкой резца во время резания.

Основные углы заточки резца следующие:

задний угол α – между задней поверхностью резца и плоскостью резания – необходим для уменьшения трения задней поверхности резца о заготовку (6…12°);

угол заострения β – между передней и задней поверхностями – влияет на прочность резца;

передний угол γ – между передней поверхностью резца и перпендикуляром к плоскости резания – улучшает отвод стружки, но ослабляет лезвие(+15…-10° «-» - в другую сторону для обработки твердых материалов);

угол резания δ – между передней поверхностью и плоскостью резания – с увеличением δ увеличивается усилие резания.

Устройство токарно-винторезного станка

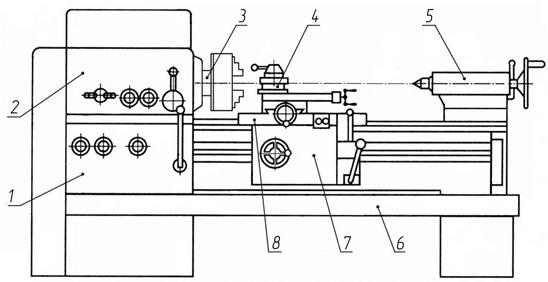

Рисунок 2 Общий вид токарно-винторезного станка 1К62

Рисунок 3 Схема токарно-винторезного станка 16К20:

1 - коробка подач, 2 - передняя бабка с коробкой скоростей, 3 - шпиндель, 4 - резцедержатель, 5 - задняя бабка, 6 - станина, 7 - фартук, 8 - суппорт

Токарно-винторезный станок состоит из следующих основных узлов.

Станина станка (рисунок 2 и 3) имеет две призматические направляющие и служит для монтажа всех узлов станка.

Передняя бабка крепится на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель, вращающийся в подшипниках качения.

|

|

|

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений. На переднем конце шпинделя имеются посадочные поверхности для установки патрона или планшайбы, а внутри — коническое отверстие, куда может вставляться хвостовик центра.

Коробка скоростей шестеренчатого типа, ступенчатая, служит для получения различных частот вращения шпинделя.

Коробка подач, получая движение от вала шпинделя, обеспечивает различные частоты вращения ходовому валу и ходовому винту.

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Фартук суппорта предназначен для преобразования вращательного движения ходового вала или ходового винта в прямолинейное поступательное движение суппорта.

Задняя бабка служит для закрепления центров, сверел, метчиков и др.

|

|

|