|

Указания по оформлению отчета

|

|

|

|

1 Отчет выполняется на формате А4 в соответствии со стандартом организации БГАУ СТО 0493582-003-2009.

2 Титульный лист оформляется по приведенному образцу (приложение А).

3 Эскизы и схемы должны быть выполнены только карандашом, аккуратно по линейке, с соблюдением пропорций (и углов инструментов). Ксерокопии не допускаются.

4 Текстовый материал должен быть выполнен однотонно синей или черной пастой, цветные пасты не допускаются.

5 Структура отчета должна соответствовать приведенному содержанию отчета.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие инструменты используются для измерения линейных величин?

2. Где применяются штангенинструменты?

3. Объясните устройство нониуса штангенциркуля.

4. Как производится измерение штангенциркулем наружных и внутренних размеров деталей, а также глубин глухих отверстий и размеров уступов?

5. Какие правила надо соблюдать при обращении со штангенинструментами?

6. Где применяются микрометрические инструменты?

7. Что такое разметка?

8. Для чего размечают заготовки?

9. Какие различают виды разметки и в каких случаях они применяются?

10. Какие инструменты используют при разметке заготовок?

11. Что представляет собой чертилка и для чего она служит?

12. Для чего служит рейсмус?

13. Какие оборудование и приспособления применяются при разметке?

14. Что называется правкой металла?

15. В чем заключается сущность правки?

16. Какие бывают виды правки?

17. Что представляет собой правильная плита?

18. Какие инструменты применяются при правке металлов?

19. В чем заключается сущность гибки металлов?

20. Что необходимо учитывать при расчете угла гибки?

21. Какие инструменты применяются при гибке?

|

|

|

22. Какими ручными и механизированными инструментами производится резание металла?

23. В чем заключается сущность операции разрезания металла острогубцами и ножницами?

24. Что представляют собой электрические ножницы?

25. Как устроена ручная ножовка?

26. Для чего делается разводка зубьев ножовочного полотна?

27. Какой способ обработки металла называется опиливанием?

28. В каких случаях применяется опиливание металла?

29. Какие бывают виды насечек для образования зубьев напильников?

30. Из какого материала изготовляют напильники?

31. На какие группы делятся напильники по назначению, по числу насечек, по форме поперечного сечения?

32. Что такое надфили и для чего они служат?

33. Что представляет собой резьба и где она применяется?

34. Как подразделяются резьбы в зависимости от направления винтовых линий, числа заходов, формы профиля и систем размеров?

35. Какие бывают виды метчиков?

36. Как устроены метчики?

37. Какие бывают виды плашек?

38. Как устроены плашки?

Таблица 1 Диаметр сверл для сверления отверстий под нарезание дюймовых и трубных резьб

| Резьба дюймовая крепежная | Резьба трубная | |||

| Æ резьбы, дюймы | Æ сверла при обработке, мм | Æ резьбы, дюймы | Æ сверла, мм | |

| чугуна и бронзы | стали и латуни | |||

| 1/4 | 5,0 | 5,1 | 1/8 | 8,9 |

| 5/16 | 6,4 | 6,5 | 1/4 | 11,9 |

| 3/8 | 7,8 | 8,0 | 3/8 | 15,8 |

| 1/2 | 10,3 | 10,5 | 1/2 | 19,0 |

| 5/8 | 13,3 | 13,5 | 3/4 | 24,3 |

| 3/4 | 16,2 | 16,5 | 30,5 | |

| 7/8 | 19,0 | 19,5 | 11/4 | 39,2 |

| 21,8 | 22,3 | 1 3/8 | 41,6 | |

| 11/8 | 24,6 | 25,0 | 11/2 | 45,0 |

| 11/4 | 27,6 | 28,0 | — | — |

| 11/2 | 33,4 | 33,7 | — | — |

Таблица 2 Диаметры стержней под резьбу при нарезании плашками

| Резьба метрическая | Резьба дюймовая | Резьба трубная | |||||||

| Æ резьбы, мм | Шаг, мм | Диаметр стержня, мм | Æ резьбы, дюйм | Диаметр стержня, мм | Æ резьбы, дюйм | Диаметр стержня, мм | |||

| min | max | min | max | min | max | ||||

| — — — — | 1,00 1,25 1,50 1,75 2,00 2,00 2,25 2,25 2,25 3,00 3,00 3,50 — — — — | 5,80 7,80 9,75 11,76 13,70 15,70 17,70 19,72 21,72 23,65 26,65 29,60 — — — — | 5,92 7,90 9,85 11,88 13,82 15,82 17,82 19,86 21,86 23,79 26,79 29,74 — — — — | 1/4 5/16 3/8 — — 1/2 — 5/8 — 3/4 — 7/8 — — 11/4 | 5,9 7,5 9,1 — — 12,1 — 15,3 — 18,4 — 21,5 24,6 — — 30,8 | 6,0 7,6 9,2 — — 12,2 — 15,4 — 18,5 — 21,6 24,8 — — 31,0 | 1/8 1/4 3/8 1/2 — 5/8 — 3/4 — 7/8 — 11/8 11/4 — — | 9,4 12,7 16,2 20,7 — 22,4 — 25,9 — 29,9 — 32,7 37,3 41,4 — — | 9,5 13,0 16,5 20,7 — 22,7 — 26,2 — 30,0 — 33,0 37,8 41,7 — — |

|

|

|

Таблица 3 Диаметры отверстий при нарезании метрических резьб метчиком

| Диаметр резьбы, мм | Резьба с крупным шагом Sкр | Sкр | Резьба с мелким шагом | ||||||||

| S=3 | S=2 | S=1,5 | S=1,25 | S=1 | S=0,75 | S=0,5 | |||||

| Чугун, бронза | |||||||||||

| 4,9 | 1,0 | — | — | — | — | — | 5,2 | 5,5 | |||

| 5,9 | 1,0 | — | — | — | — | — | 6,2 | 6,1 | |||

| 6,6 | 1,25 | — | — | — | — | 6,8 | 7,1 | 7,4 | |||

| 7,6 | 1,25 | — | — | — | — | 7,8 | 8,1 | 8,4 | |||

| 8,3 | 1,5 | — | — | — | 8,8 | 9,1 | 9,4 | 9,6 | |||

| 9,3 | 1,5 | — | — | — | 9,8 | 10,1 | 10,4 | 10,6 | |||

| 10,0 | 1,75 | — | — | 10,5 | 10,8 | 11,2 | 11,5 | 11,5 | |||

| 11,7 | 2,0 | — | — | 12,3 | 12,8 | 13,2 | 13,5 | 13,5 | |||

| 13,7 | 2,0 | — | — | 14,3 | — | 14,8 | 15,2 | 15,5 | |||

| 15,1 | 2,5 | — | 16,3 | 16,3 | — | 17,2 | 17,5 | — | |||

| 17,1 | 2,5 | — | 18,3 | 18,3 | — | 19,2 | 19,5 | — | |||

| 19,1 | 2,5 | — | 20,3 | 20.3 | — | 21,2 | 21,5 | — | |||

| 20,6 | 3,0 | — | 21,7 | 22,3 | — | 22,9 | 23,2 | — | |||

| 23,6 | 3,0 | — | 24,7 | 25,3 | — | 26,0 | 26,2 | — | |||

| 26,0 | 3,5 | — | 27,7 | 28,3 | — | 29,0 | 29,2 | — | |||

| 29,0 | 3,5 | — | 30,7 | 31,3 | — | 32,0 | 32,2 | — | |||

| 31,4 | 4,0 | 32,6 | 33,7 | 34,3 | — | 35,0 | — | — | |||

| Сталь, латунь | |||||||||||

| 5,0 | 1,0 | — | — | — | — | — | 5,2 | 5,5 | |||

| 6,0 | 1,0 | — | — | — | — | — | 6,2 | 6,2 | |||

| 6,7 | 1,25 | — | — | — | — | 6,9 | 7,2 | 7,5 | |||

| 7.7 | 1,25 | — | — | — | — | 7,9 | 8,2 | 8,5 | |||

| 8,4 | 1,5 | — | — | — | 8,9 | 9,2 | 9,5 | 9,6 | |||

| 9,4 | 1,5 | — | — | — | 9,9 | 10,2 | 10,5 | 10,6 | |||

| 10,1 | 1,75 | — | — | 10,6 | 10,9 | 11,2 | 11,5 | 11,5 | |||

| 11,8 | 2,0 | — | — | 12,4 | 12,9 | 13,2 | 13,5 | 13,5 | |||

| 13,8 | 2,0 | — | — | 14,4 | — | 14.9 | 15,2 | 15,5 | |||

| 15,3 | 2,5 | — | 16,4 | 16,4 | — | 17.2 | 17,5 | — | |||

| 17,3 | 2,5 | — | 18,4 | 18,4 | — | 19,2 | 19,5 | — | |||

| 19,3 | 2,5 | — | 20,4 | 20,4 | — | 21,2 | 21,5 | — | |||

| 20,7 | 3,0 | — | 21,8 | 22,3 | — | 22,9 | 23,2 | — | |||

| 23,7 | 3,0 | — | 24,8 | 25,3 | — | 26,0 | 26,2 | — | |||

| 26,0 | 3,5 | — | 27,8 | 28,3 | — | 29,0 | 29,2 | — | |||

| 29,2 | 3,5 | — | 30,8 | 31,3 | — | 32,0 | 32,2 | — | |||

| 31,6 | 4,0 | 32,7 | 33,7 | 34,3 | — | 35,0 | — | — | |||

СВАРОЧНАЯ ПРАКТИКА

Техника безопасности

К сварочным работам могут допускаться только лица, твердо знающие правила техники безопасности. Рассмотрим ряд общих правил по технике безопасности при сварочных работах:

|

|

|

- для защиты глаз и кожи лица от воздействия лучей применять щитки и маски с защитными темными стеклами;

- надежно заземлять корпуса сварочных машин и наблюдать за исправностью изоляции токоподводящих проводов;

- все карманы спецодежды сварщика должны закрываться клапанами;

- нельзя заправлять куртку в брюки или брюки в сапоги для того, чтобы брызги металла могли свободно скатываться на пол, не задерживаясь в складках одежды;

- брюки у сварщика должны быть длинные, закрывающие ботинки;

- обувь должна плотно прилегать к ноге и быть зашнурована;

- голова сварщика должна быть покрыта головным убором без козырька, так как он затрудняет работу со щитком;

- для предотвращения ожога рук свариваемые детали следует брать только плоскогубцами;

- все части электросварочных машин, которые обычно не являются токоведущими, но могут оказаться под напряжением, должны быть надежно заземлены;

- все находящиеся под напряжением части сварочных машин должны быть надежно защищены от возможности случайного прикосновения к ним;

- токоподводящие провода должны быть тщательно изолированы и защищены от действия высоких температур и механических повреждений.

- запрещается сварочные работы выполнять на расстоянии менее 5 мот легковоспламеняющихся или огнеопасных материалов;

- в сварочных помещениях воспрещается хранить легковоспламеняющиеся материалы — паклю, керосин, бензин;

- газовый и кислородный баллоны располагаются в специальных шкафах не ближе 3 м от открытого огня;

- ацетиленовые генераторы должны находиться на расстоянии не менее 10 м от места работ и 5 м — от баллонов с кислородом или горючим газом.

Общие сведения

Таблица 1 Методы сварки

| Метод сварки | Источник теплоты |

| Сварка плавлением (металлы в месте соединения расплавляются): Электрическая сварка: | |

| Дуговая | Сварочная дуга |

| Электрошлаковая | Ток при прохождении через расплавленный флюс (шлаковую ванну) |

| Электроннолучевая | Резкое торможение быстродвижущихся электронов при внедрении их в металл |

| Химическая сварк а: | |

| Газовая | Горение различных газов (ацетилена, водорода, пропана и др.) |

| Термитная | Горение порошкообразной горючей смеси (термита) |

| Литейная сварка | Расплавленный в печах металл заливают между заформированными соединяемыми деталями |

| Сварка давлением:(металлы соединяются путем совместной пластической деформации в месте их контакта) | |

| Электроконтактная | Тепло выделяется в месте соприкосновения деталей при прохождении тока через контакт |

| Индукционная | Тепло выделяется в самой детали токами высокой частоты (ТВЧ) |

| Кузнечная | Печи, горны |

| Сварка трением | Трение быстро вращающихся свариваемых деталей |

Сваркой называется технологический процесс образования неразъемных соединений материалов методом установления межатомных связей между свариваемыми частями нагревом, пластической деформацией или их совместным действием. Ее применяют для соединения различных металлов, сплавов, металлов с неметаллами, пластмасс и т.д.

|

|

|

Выбор такого способа сварки, который при наименьшей стоимости сварочных работ обеспечивал бы получение необходимого качества ремонта, является задачей весьма трудной и требует довольно глубокого знания технологии сварки. Рекомендации по выбору способа сварки могут быть следующими:

1 Газовая сварка применяется при сварке деталей из тонколистовой (до 1,5 мм) стали, а также из медных и легких сплавов толщиной 0,5—3,0 мм. Может быть использована при ремонте литых изделий из чугуна, бронзы и алюминиевых сплавов. Рекомендуется при монтаже тонкостенных трубопроводов.

2 Ручная электродуговая сварка металлическим электродом применяется при сварке деталей из стали толщиной не менее 1,5 мм. Не рекомендуется применять для деталей из магниевых, алюминиевых и медных сплавов.

3 Ручная электродуговая сварка угольным электродом применяется при сварке литых деталей из чугуна, медных и алюминиевых сплавов. Используется для наплавки.

4 Ручная аргонодуговая сварка применяется для сварки деталей из алюминиевых, магниевых и титановых сплавов, а также тонкостенных (0,5—2,0 мм) деталей из нержавеющей стали и жаропрочных сплавов.

5 Полуавтоматическая сварка в углекислом газе применяется для сварки деталей толщиной свыше 1 мм из низкоуглеродистых и низколегированных сталей.

Электродуговая сварка

Сварочная дуга

Наибольший объем среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производятся вручную. При электродуговой сварке источником теплоты является электрическая дуга.

|

|

|

Дуга — это мощный разряд электричества в ионизированной среде газов и паров металла. Ионизация среды происходит во время зажигания дуги и поддерживается при ее горении. Зажигание дуги производится коротким замыканием. Оно необходимо для разогрева торца электрода и основного металла в зоне контакта. После короткого замыкания электрод отводится на 3...6 мм от свариваемого металла. С разогретого торца электрода под действием электрического поля начинается эмиссия (выделение) электронов. Столкновение электронов с молекулами газов и паров металла приводит к их ионизации. Процесс зажигания заканчивается получением устойчивой дуги (рисунок 1). Температура столба дуги достигает 6000...7000 °С, а температура катодного и анодного пятен (поверхности электрода и изделия) –2400...2600 °С.

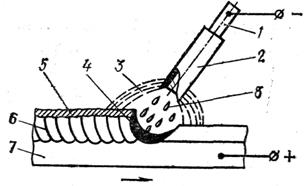

Схема процесса показана на рисунке 1. Дуга горит между стержнем электрода 1 и основным металлом 7. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода 2, образуя газовую защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образуется сварной шов 6. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 5, которая удаляется после остывания шва.

Рисунок 1 Ручная дуговая сварка

металлическим электродом с покрытием (стрелкой указано направление сварки) 1 – стержень электрода; 2 – покрытие электрода; 3 – газовая защита; 4 – сварочная ванна; 5 – шлаковая корка; 6 – сварной шов

Рисунок 1 Ручная дуговая сварка

металлическим электродом с покрытием (стрелкой указано направление сварки) 1 – стержень электрода; 2 – покрытие электрода; 3 – газовая защита; 4 – сварочная ванна; 5 – шлаковая корка; 6 – сварной шов

| Для обеспечения заданного состава и свойств шва сварку выполняют электродом, на которую нанесен слой покрытия 2 (обмазка). Составляющие этих покрытий стабилизируют горение дуги, увеличивая ионизацию междугового промежутка; соз дают газовую и шлаковую защиту расплавленного металла от воздействия воздуха; раскисляют (т.е. удаляют окислы железа из металла шва) и легируют (т.е. вводят в металл «легирующие элементы» — вещества, улучшающие свойства шва) металл шва. |

Оборудование и оснастка

Рабочее место электросварщика. При сварке сравнительно небольших деталей сварочный пост располагают в кабине размером 2,5´2,5 м или огораживают перегородкой 8. В кабине устанавливают рабочий стол 7 и стул сварщика, светильник и местную вытяжную вентиляцию 9, устроенную так, чтобы газы дуги не проходили через зону дыхания сварщика. В оборудование поста входит источник питания 3, соединенный гибким изолированным кабелем 5 с рабочим столом и электрододержателем 6. Корпус источника питания и рубильника 2, а также рабочий стол сварщика должны быть заземлены 4. Рабочее место сварщика показано на рисунке 2.

Рисунок 2 Рабочее место сварщика

1 – электрическая сеть; 2 – рубильник; 3 – источник питания; 4 – заземление; 5 – гибкие изолированные кабели; 6 – электрододержатель; 7 – рабочий стол; 8 – перегородка; 9 – вытяжка

Источники питания. Электрические генераторы и трансформаторы для питания световых и силовых установок нельзя применять для питания сварочной дуги, поскольку они имеют внешнюю характеристику, обеспечивающую постоянство напряжения. Если такую машину применить для питания сварки, то возбужденная дуга станет разрастаться, ток в ней будет увеличиваться до тех пор, пока не произойдет сгорание предохранителей или разрушение проводников цепи.

Сварочную дугу можно питать постоянным и переменным током. Дуга, питаемая переменным током, менее устойчива, так как ток при нормальной частоте (50 Гц) 100 раз в секунду меняет свое направление. Поэтому ионизация газового промежутка меняется, и дуга может обрываться. Для повышения устойчивости горения дуги на переменном токе применяют ионизирующие покрытия электродов. При сварке на постоянном токе используют сварочные генераторы и выпрямители, переменном — сварочные трансформаторы.

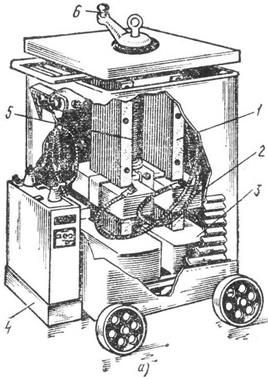

В качестве источника переменного тока рассмотрим устройство сварочного трансформатора (рисунок 3) с повышенным магнитным рассеянием, с подвижной катушкой, при перемещении которой регулируется сварочный ток.

В нижней части сердечника 1 находится первичная обмотка 3, состоящая из двух катушек, расположенных на двух стержнях магнитопровода. Магнитопровод трансформаторов набирается из листов электротехнической стали толщиной 0,3...0,5 мм, изолированных окалиной или лаком. Обмотки трансформаторов выполнены из медных проводов, изолированных лаками, намоточной бумагой на бакелитовом лаке, электротехническим картоном.

|

| |

| Рисунок 3 Схема сварочного трансформатора а – внешний вид, б – принципиальная схема с плавным регулированием сварочного тока: 1 – сердечник; 2 – вторичная обмотка; 3 – первичная обмотка; 4 – конденсатор; 5 – ходовой винт; 6 – ручка ходового винта |

Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка 2, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Вторичная обмотка подвижная и может перемещаться по сердечнику с помощью винта 5, с которым она связана, и рукоятки 6, находящейся на крышке кожуха трансформатора.

Трансформатор работает следующим образом. Переменный ток из сети поступает на катушки первичной обмотки 3. При этом образуется магнитное поле, которое усиливается сердечником 3 и направляется к катушкам вторичной обмотки 2. Здесь происходит обратный процесс: при прохождении магнитного поля возбуждается э.д.с. Так как число витков вторичной обмотки меньше чем у первичной обмотки, то полученный ток имеет низкое напряжение и высокую силу тока.

Сварочный ток регулируется ступенчато рукояткой переключателя диапазонов, которая соединяет катушки как первичной, так и вторичной обмоток параллельно (как на рисунке) (200-460 А) или последовательно (70-200 А). Рукоятка переключателя диапазонов расположена на крышке трансформатора.

Внутри каждого диапазона регулирование сварочного тока плавное – ручкой 6 ходового винта 5, по которому перемещаются катушки вторичной обмотки 2. При этом сварочный ток регулируется изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 6 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшается, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, индуктивное сопротивление и магнитный поток рассеяния растут и сварочный ток уменьшается.

Для приближенной установки силы сварочного тока на боковом кожухе расположена шкала с делениями. Более точно ток устанавливают по амперметру. Для увеличения коэффициента мощности cos φ параллельно первичной обмотке включен конденсатор 4.

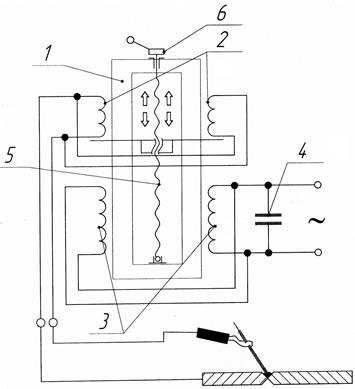

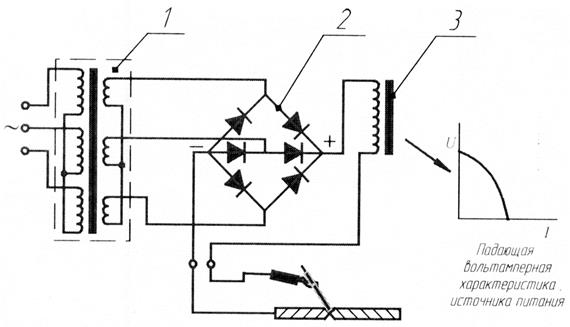

Рисунок 4 Схема сварочного выпрямителя

1 – трансформатор; 2 – блок выпрямителей; 3 – дроссель

Для получения постоянного тока служат сварочные выпрямители (рисунок 4). В них в качестве электрических вентилей применяют полупроводники, обладающие свойством проводить ток в одном направлении.

Сварочный выпрямитель состоит из трехфазного понижающего трансформатора 1, блока селеновых или кремниевых выпрямителей 2 и дросселя 3. Дроссель служит для получения падающей внешней характеристики.

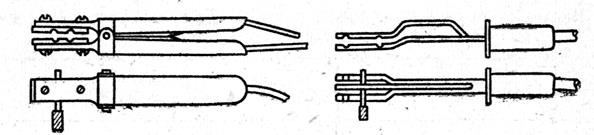

Принадлежности и инструмент сварщика. За каждым электросварщиком должны быть закреплены: электрододержатель (рисунок 5) с гибким провопроводом длиной не менее 2 м; щиток или шлем, пассатижи, металлическая щетка, молоток и зубило; специальная одежда и рукавицы; ящик для хранения инструмента.

Рисунок 5 Электрододержатели

Применяется гибкий провод марок ПРГД и ПРГДО. В зависимости от силы сварочного тока подбирается соответствующее сечение провода из расчета 5-7 А/мм2 для медных, 3 А/мм2 – для алюминиевых. Щитки и шлемы изготовляют из прочного легкого материала, чаще всего из фибры. В защитный щиток вставляется стекло марки ТС3. Стекла имеют различную прозрачность, наиболее темное - Э-4 (более 400А), далееЭ-3 (200-400А), Э-2 (75-200А), Э-1 (30-75А). Снаружи стекло ТСЗ прикрывают простым бесцветным стеклом для предохранения от брызг расплавленного металла.

Специальная одежда изготавливается из прочной, трудно загорающейся ткани.

|

|

|