|

Практическая работа №2. Задача. Определить производительность рельсобалочного стана ОАО НТМК по следующим данным:. - исходным продуктом прокатки служит непрерывнолитая заготовка;

|

|

|

|

Практическая работа №2

Тема: Определение производительности рельсобалочного стана ОАО НТМК.

Цель: Научиться рассчитывать длину раската по пропускам, скорость прокатки для обжимной, черновых и чистовой клетей, машинное время по клетям, уметь строить график прокатки на компьютере с использованием универсальной системы автоматизированного проектирования (САПР) КОМПАС, определять часовую, годовую производительность рельсобалочного стана ОАО НТМК.

Продолжительность занятия – 4 часа.

Задача

Определить производительность рельсобалочного стана ОАО НТМК по следующим данным:

- исходным продуктом прокатки служит непрерывнолитая заготовка;

- высота калибров в обжимной клети:

Н1=130 мм

Н2=180 мм

Н3=200мм

- число оборотов валков:

черновые клети n = 150об/мин;

чистовые клети n = 230 об/мин;

- паузы между пропусками:

t n1=2cек; tn2=2. 5cек; tn3=4. 5cек; tn4=4. 8сек; tn5=20cек; tn6=5cек; tn7=5cек; tn8=20cек; tn9=4. 5cек; tn10=4. 5cек; tn11=17. 5cек.

- график работы стана непрерывный;

- капитальный и планово-предупредительные ремонты составляют 17 суток.

Таблица 4 – Исходные данные.

| № варианта. | Время между заготовками, с | Выход годного, % | Длина исходной заготовки, м |

| 2, 3 | |||

| 2, 4 | |||

| 2, 6 | |||

| 2, 8 | |||

| 3, 2 | |||

| 3, 5 | |||

| 3, 9 | |||

| 4, 1 |

Таблица 5 – Схема обжатий квадратной заготовки сечением 100  100 мм.

100 мм.

| № пропуска | Клеть | № калибра | Сечение, мм | Обжатие

h, мм h, мм

| Уширение

b, мм b, мм

| ||

| Исходная заготовка 300 | |||||||

|

Обжимная | I | 260  370 370

| |||||

| I | 225  380 380

| ||||||

| II | 310  240 240

| ||||||

| I | 140  335 335

| ||||||

| III | 230  150 150

| ||||||

| I

черновая | 160  160 160

| ||||||

130  170 170

| |||||||

135  135 135

| |||||||

| II черновая | 110  145 145

| ||||||

115  115 115

| |||||||

95  120 120

| |||||||

| Чистовая | 100  100 100

| ||||||

Порядок расчета:

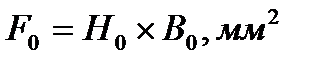

1. Определяем площадь поперечного сечения металла в каждом пропуске:

;

;

и. т. д.

и. т. д.

2. Определяем коэффициенты вытяжки в каждом пропуске:

, и. т. д.

, и. т. д.

3. Определяем длину раската в каждом пропуске:

;

;

, и. т. д.

, и. т. д.

4. Определяем число оборотов в обжимной клети:

;

;

, и. т. д.

, и. т. д.

Число оборотов в чистовой и черновой клетях const.

5. Определяем катающий диаметр в каждом пропуске:

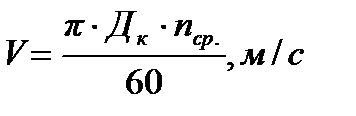

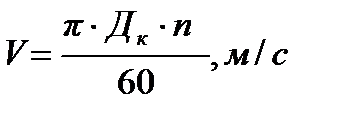

6. Определяем скорость прокатки в каждом пропуске:

Для обжимной клети:

Для черновой и чистовой клети:

7. Определяем машинное время в каждом пропуске:

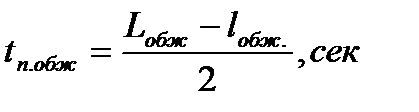

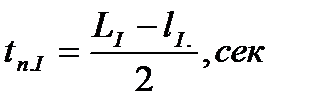

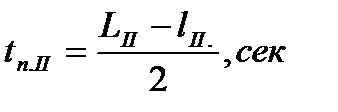

Для обжимной клети:

Для черновой и чистовой клетей:

Результаты расчета рекомендуется свести в таблицу 6.

Таблица 6 – Результаты расчета.

| № пропуска | Клеть | H× B, мм | F, мм2 | µ | l, мм | n, об/мин | Dk, мм | V, м/с | tмаш, с |

|

Обжимная | 260*370 | ||||||||

225*380

| |||||||||

310*240

| |||||||||

140*335

| |||||||||

230*150

| |||||||||

| I черновая | 160*160 | ||||||||

130*170

| |||||||||

135*135

| |||||||||

|

II черновая | 110*145

| ||||||||

115*115

| |||||||||

95*120

| |||||||||

| Чистовая. | 100*100 |

8. Определяем время ритма построением графика прокатки (графика Адамецкого);

|

|

|

9. Определяем часовую фактическую производительность:

где Кu =0, 85 (цеховые данные);

m – масса исходной заготовки, определяется по формуле:

10. Определяем фактическое число часов работы стана в году:

nном =24(365-nк. р-nппр)

11. Определяем годовую производительность:

Практическая работа №3

Тема: Определение производительности универсально балочного стана ОАО НТМК.

Цель: Научиться определять время пауз часовую и годовую производительность универсально балочного стана ОАО НТМК и строить график прокатки на компьютере с использованием универсальной системы автоматизированного проектирования (САПР) КОМПАС.

Продолжительность занятия – 4 часа.

Задача

Построить график прокатки, определить часовую и годовую производительность универсально балочного стана ОАО НТМК при прокатке двутавровых балок по следующим данным:

Обжимная клеть:

; ; ; ; .

Первая группа (ВК-ГУК)

; ; ; ; .

Вторая группа (ГУК-ВК)

;

;  ;

;

Чистовая (УБК)

Скорость прокатки по клетям:

Первая группа – 8м/с

Вторая группа – 10м/с

Чистовая клеть – 10м/с

-Расстояние между клетями составило:

-Между обжимной клетью и первой группой - 106. 3м;

-Между первой и второй клетью – 164, 6м;

-Между второй группой и чистовой клетью – 106, 8м;

-Между клетями непрерывных групп – 3. 4м;

-Паузы между пропусками в обжимной клети

;

;  ;

;  ;

;  .

.

-Каждый следующая непрерывнолитая заготовка задается в обжимную клеть через 15 с после выхода из этой клети предыдущего раската;

-График работы стана – непрерывный;

-Капитальные и планово-предупредительные работы составляют 17 суток;

-Расходный коэффициент при прокатке заданного профиля Kp=1. 024;

-Длина раската после обжимной клети 1300 – 30м;

-Длина раската после первой группы клетей – 60м;

-Длина раската после второй группы – 92м;

-Скорость перемещения раската между клетями – 4м/с;

-Коэффициент использования стана  (цеховые данные).

(цеховые данные).

Таблица 7 – Исходные данные.

| № Вариант | № Балки | Сечение исходной заготовки, мм | Длина исходной заготовки, мм | |

| 20Б | ||||

| 20К | ||||

| 20Ш | ||||

| 45Б | ||||

| 35К | ||||

| 50Б | ||||

| 24М | ||||

| 46БА | ||||

| 30Б | ||||

| 20БА | ||||

|

|

|

38

Порядок расчета:

1. Определяем время пауз:

2. Определяем время ритма построением графика прокатки (графика Адамецкого);

3. Определяем часовую фактическую производительность:

где m – масса исходной заготовки, определяется по формуле:

4. Определяем фактическое число часов работы стана в году:

5. Определяем годовую производительность:

|

|

|

360мм

360мм