|

1.2 Способ получения заготовки

|

|

|

|

1. 2 Способ получения заготовки

Заготовка детали - круг Ø 30- получена методом прокатки.

Сущность прокатки заключается в пластическом деформировании металла при пропускании его между вращающими валками.

При этом зазор между валками должен быть меньше толщины обрабатываемой заготовки. При обычной прокатке толщина заготовки уменьшается, ширина и длина увеличивается.

Круги относятся к сортовому прокату общего назначения, их получают поперечно-винтовой прокаткой. При этом валики вращаются в одном направлении, оси их расположены под некоторым углом, поэтому заготовка при обработки не только вращается но и перемещается поступательно вдоль своей оси.

1. 3 Металлорежущий инструмент, используемый при изготовлении детали

Для изготовления детали Пробка применяется следующий металлорежущий инструмент:

1. Сменная подрезная пластина Sandvik CCMT09T304-PM4325, (Рисунок 1 а) для получистового наружного точения. Двусторонняя пластина, без задних углов, угол заострения в плане  , радиус при вершине 0, 4 мм. Материал сплава HB7035. Задний угол обеспечивается конструкцией державки.

, радиус при вершине 0, 4 мм. Материал сплава HB7035. Задний угол обеспечивается конструкцией державки.

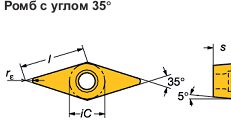

2. Сменная контурная пластина Sandvik DCMT11T304-PF4325 (Рисунок 1 б) для чистового обтачивания. Сплав HB7035, задний угол 50 , угол заострения в плане ε =55°, радиус при вершине 0, 4 мм.

|

| ||

| a) | б) | ||

| Рисунок 1. Сменные пластины Sandvik | |||

Сплав HB7035

Максимальная твердость покрытия Ti(C, N) достигается за счет нанокристаллической структуры. Повышенная прочность благодаря направленной структуре кристаллов покрытия.

Сплав CP500

Очень прочный микрозернистый, предназначен для чистовых и получерновых операций. Может очень хорошо работать при прерывистом резании (Ti, Al)N + TiN

|

|

|

Сплав HB7010

Сплав обладает экстремально твердым, износостойким и термостойким CVD-покрытием из оксида алюминия Al2O3 и карбонитрида титана Ti(C, N), которое защищает твердосплавной субстрат даже на высоких скоростях резания при повышенной температуре.

Твердосплавной субстрат обладает особой сопротивляемостью к пластической деформации, препятствует образованию трещин и сколов, благодаря своей экстремальной вязкости. Этот токарный сплав достигает существенно высокой стойкости при непрерывной обработке с высокими скоростями резания.

Кристаллическая структура покрытия гарантирует его особую износостойкость.

Гладкая поверхность позволяет оптимально эвакуировать стружку, уменьшает трение между материалом заготовки и инструментом и тем самым снижает температуру процесса резания.

5. Фреза концевая Ø 10, для фрезерования (Рисунок 2).

Рисунок 2. Фреза концевая

1. 4. Зажимные и установочные приспособления, их конструкция

1. 4. 1 Токарный трёхкулачковый самоцентрирующий патрон

Токарные кулачковые патроны служат для закрепления относительно коротких деталей. Они различаются по типу привода на ручные и механизированные, а по числу кулачков -на двух-, трех- и четырехкулачковые. Патроны могут быть самоцентрирующими и с независимым перемещением кулачков универсальными и специальными. Различаются они и по конструкции на: клиновые, рычажно-клиновые, рычажные, спирально-реечные, винтовые и т. п. Установлено четыре класса точности патронов: Н - нормальной точности; П - повышенной точности; В -высокой точности; А - особо высокой точности в зависимости от величин допускаемой неуравновешенности (дисбаланса) и предельных отклонений от геометрической формы и расположения поверхностей патронов. Радиальное биение контрольного пояска самоцентрирующих патронов диаметром до 630 мм не должно превышать 10 мкм для классов точности А и В и 20 мкм для классов точности Н и П. Для облегчения работы оператора и сокращения вспомогательного времени патроны механизируют пневматическими или гидравлическими приводами. Традиционный спирально-реечный патрон не подвержен механизации, поэтому необходимо применить клиновый патрон. Патрон трехкулачковый клиновой механизированный полый ПКП-250со сменными кулачками (Рисунок 3) работает от механизированного привода, устанавливаемого на заднем конце шпинделя станка. Сменные кулачки закреплены с помощью винтов и сухарей на подвижных кулачках, установленных в трех радиальных пазах корпуса патрона. Подвижные кулачки связаны наклонными пазами с выступами муфты. При осевом перемещении муфты тягой, соединенной с силовым приводом, кулачки перемещаются по радиальным пазам корпуса вперед –для разжима, назад – для зажима заготовки. Конструкция и внешний вид патрона показаны на рисунке 4. Настройка на необходимый диаметр зажима осуществляется переустановкой накладных закаленных кулачков по рифлениям основных с обеспечением выходной точности патрона. Точность патрона с незакаленными кулачками достигается путем расточки накладных кулачков после их переустановки на необходимый диаметр зажима. Ход кулачка 6, 2 мм

|

|

|

Рисунок 3. Клиновый трехкулачковый самоцентрирующий токарный патрон

|

|

|