|

4. Ручная дуговая сварка. 5. Основные типы сварных швов. При изготовлении сварных конструкций применяют соединения стыковые, тавровые, внахлёстку, угловые, торцовые. Стыковые соединения имеют преимущества перед другими типами сварных соединений по прочнос

|

|

|

|

4. Ручная дуговая сварка

Это самый распространенный способ дуговой сварки. Дуга горит между изделием и электродом, закрепленном в электрододержателе.

Электрод представляет собой стержень из проволоки, покрытый слоем смеси порошков со связующим веществом. Толщина слоя покрытия 1-3мм, один конец на 30-40мм очищен от покрытия. Дуга горит между стержнем 1 и основным металлом 6. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 7.

Электрод представляет собой стержень из проволоки, покрытый слоем смеси порошков со связующим веществом. Толщина слоя покрытия 1-3мм, один конец на 30-40мм очищен от покрытия. Дуга горит между стержнем 1 и основным металлом 6. Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 7.

Вместе со стержнем плавится покрытие электрода 2, образуя газовую или газошлаковую защиту 3 дуги и сварочной ванны 7, которая изолирует их от воздуха. По мере движения дуги металл сварочной ванны затвердевает и образуется сварной шов 4.

Жидкий шлак по мере остывания образует на поверхности шва шлаковую корку 5.

5. Основные типы сварных швов

При изготовлении сварных конструкций применяют соединения стыковые, тавровые, внахлёстку, угловые, торцовые. Стыковые соединения имеют преимущества перед другими типами сварных соединений по прочности и технико-экономическим показателям.

Шов, соединяющий элементы стыкового соединения, называют стыковым, а в тавровом и нахлёсточном соединениях – угловым.

В зависимости от числа проходов (слоёв), необходимых для получения расчётного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) стыковой и угловой швы. Шов, соединяющий заготовки по всей их ширине, называют сплошным; шов, где сварные участки чередуются с не сварными, называют прерывистыми.

Перед сваркой элементы конструкций подвергают соответствующей подготовке. Основные элементы подготовки кромок – угол разделки кромок, величины притупления и зазора. Разделка кромок и зазор необходимы для обеспечения провара всего сечения, а притупление предотвращает сквозное проплавление – прожог.

|

|

|

6. Термитная сварка

Термитная сварка – способ сварки плавлением с помощью термитов – смеси оксидов с чистыми металлами, которые могут восстанавливать эти оксиды.

Наиболее распространенный термит – смесь порошков оксидов железа с алюминием. Если нагреть эту смесь до температуры примерно 10000С, хотя бы в одной точке, то начинается реакция. Выделяющееся при этом тепло разогревает продукты реакции примерно до 30000С, т. е. они получаются жидкими и сильно перегретыми. Оксид алюминия в основном всплывает вверх в виде шлака, а жидкое железо можно использовать для сварки, заливая его между деталями. Этой сваркой можно пользоваться для сварки рельсов, для соединения стержней при монтаже.

Для сварки стальных проводов используют шашки из специального магниевого термита. В нем восстановителем является не алюминий, а магний.

Шашка представляет собой втулку с отверстием по диаметру провода. Концы свариваемого провода вставляют в отверстие шашки, сжимают их специальными ручными клещами и зажигают шашку. Она разогревает провода и, их осаживают клещами, получая соединение, как при стыковой сварке. Использованную термитную шашку сбивают с провода.

7. Контактная сварка

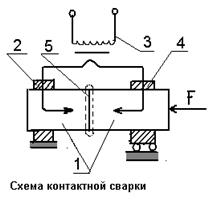

Контактной сваркой называют группу способов получения сварочного соединения в результате нагрева свариваемых деталей проходящим через них током и последующей пластической деформации зоны соединения.

Процесс электроконтактной сварки заключается в сближении поверхностей свариваемых заготовок до такого расстояния, при котором начинают действовать силы меж атомного сцепления. Для этого свариваемые заготовки нагревают до пластического состояния или до оплавления. Нагрев заготовок осуществляется электрическим током, проходящим через сварочный контакт и части заготовок, прилегающих к сварочному контакту. Значение электрического сопротивления, от которого зависит свариваемость деталей, максимально в зоне контакта между деталями.

|

|

|

По форме сварочного соединения различают точечную, шовную, стыковую сварку сопротивлением и оплавлением, рельефную и Т-образную. Контактная сварка занимает втрое место после дуговой сварки по объему производства сварочных конструкций. Около 30% всех сварочных соединений выполняют контактной сваркой.

Область применения контактной сварки чрезвычайно широка. Для всевозможных листовых конструкций точечная и роликовая сварка – основные способы соединения. Кузова автомобилей, бытовые холодильники, самолеты, электронные лампы, арматуру железобетона и многое другое сваривают этим способом.

Стыковую сварку используют для соединения разнообразных изделий - от проволоки до тяжелых рельсов и труб магистральных газопроводов.

Основные отличительные особенности способов контактной сварки:

1. высокая производительность;

2. простота механизации и автоматизации;

3. надежность соединения;

Контактной сваркой можно соединить многие материалы, которые не удается сварить дуговой сваркой. Поэтому применение контактной сварки непрерывно возрастает, особенно в серийном и массовом производстве.

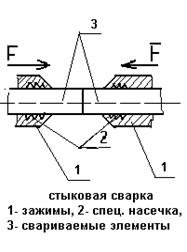

Стыковая сварка подразделяется на сварку сопротивлением и сварку оплавлением.

При сварке сопротивлениемтщательно обрабатываются торцы элементов.

Сваркаоплавлением не требует предварительной обработки торцов. Контакт по одиночным выступам до полной площади торцов осуществляется за счёт разогрева. Металл переходит в пластическое состояние, а затем и оплавляется, при его оплавлении на торцах формируется сплошной слой жидкого металла. При дальнейшем сближении элементов этот металл выдавливается из зоны контакта и, вынося с собой оксиды и загрязнения, способствует вскрытию ювенильных поверхностей. Осуществляется полное соприкосновение и сварка элементов по торцовым поверхностям.

Сваркаоплавлением не требует предварительной обработки торцов. Контакт по одиночным выступам до полной площади торцов осуществляется за счёт разогрева. Металл переходит в пластическое состояние, а затем и оплавляется, при его оплавлении на торцах формируется сплошной слой жидкого металла. При дальнейшем сближении элементов этот металл выдавливается из зоны контакта и, вынося с собой оксиды и загрязнения, способствует вскрытию ювенильных поверхностей. Осуществляется полное соприкосновение и сварка элементов по торцовым поверхностям.

Принципиальная схема контактной сварки следующая.

|

|

|

Свариваемые элементы 1 закрепляются в зажимных устройствах 2, 4. Поданное на первичную обмотку сварочного трансформатора 3 напряжение вызывает ток во вторичном контуре, которое подводится к элементам. Так как соединение 5 не идеально (шероховатая поверхность, загрязнение и др. ), то наблюдается непрерывное образование и разрушение контактов – перемычек между торцами элементов. Плотность тока в точках контакта высока, поэтому происходит быстрый нагрев сначала локальных зон, а затем и всего металла по торцам элементов, после чего они сжимаются усилием F.

Свариваемые элементы 1 закрепляются в зажимных устройствах 2, 4. Поданное на первичную обмотку сварочного трансформатора 3 напряжение вызывает ток во вторичном контуре, которое подводится к элементам. Так как соединение 5 не идеально (шероховатая поверхность, загрязнение и др. ), то наблюдается непрерывное образование и разрушение контактов – перемычек между торцами элементов. Плотность тока в точках контакта высока, поэтому происходит быстрый нагрев сначала локальных зон, а затем и всего металла по торцам элементов, после чего они сжимаются усилием F.

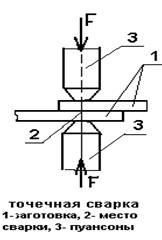

Точечная сваркаблагодаря простоте и высокой производительности нашла широкое применение в производстве машин разного служебного назначения.

При точечной сварке элементы 1, собранные внахлёстку, предварительно сжимаются медными электродами 2, подводящими ток от источника питания 4. Поверхности элементов, соприкасающихся с электродами, нагреваются медленнее, чем внутренние слои. Нагрев продолжается до перевода внешних слоёв в пластическое состояние. В это время внутри элементов образуется общая расплавленная зона металла 3, которую называют ядром либо точкой. Удержанию расплавленного металла от выплеска и защите его способствует образующийся из пластического металла элементов уплотняющих поясок 5. После выключения тока и по окончании кристаллизации ядра давление снимается.

8. Холодная сварка

Сварка пластичных материалов может проходить и без нагрева, при комнатной температуре или даже отрицательной температуре. В этом случае осуществляется холодная сварка.

Холодная сварка – это сварка давлением при комнатной температуре. Основные разновидности холодной сварки: точечная, стыковая шовная и по контуру.

Точечной сваркой сваривают внахлестку листы толщиной 0, 2-15мм, сжимая их круглыми или прямоугольными пуансонами. Для получения сварной точки пуансон вдавливают на глубину 0, 7-0, 9 толщины свариваемой детали. Таким способом можно сваривать только пластинчатые металлы – алюминий, медь, никель, технически чистое железо, свинец и некоторые другие.

Точечной сваркой сваривают внахлестку листы толщиной 0, 2-15мм, сжимая их круглыми или прямоугольными пуансонами. Для получения сварной точки пуансон вдавливают на глубину 0, 7-0, 9 толщины свариваемой детали. Таким способом можно сваривать только пластинчатые металлы – алюминий, медь, никель, технически чистое железо, свинец и некоторые другие.

|

|

|

Стыковую холодную сварку осуществляют непосредственным сдавливанием между собой свариваемых изделий, закрепленных в зажимах. Таким образом, можно сваривать медь, алюминий, свинец, никель, алюминий с медью, сталью, никелем, свинец с железом. Алюминиевые и медные провода сечение до 2, 5-4мм можно сваривать ручными клещами. Сечения до1500мм сваривают на специальных стационарных машинах. Существенно расширяет возможности холодной сварки применение сжатия соединяемых деталей с одновременным смещением их вдоль соединяемых поверхностей. Такие процессы называют сваркой сдвигом. Промышленное применение получил один из таких процессов – клинопрессовая сварка. Этим способом успешно соединяют разнородные материалы (например, алюминий со сталью).

|

|

|