|

4.3. Центробежное литье. 4.4 Литьё в оболочковые формы

|

|

|

|

4. 3. Центробежное литье

Сущность этого способа заключается в том, что под действием центробежных сил, которые больше гравитационных, залитый во вращающуюся форму расплав равномерно распределяется по её внутренней поверхности; после затвердевания образующиеся отливки имеют форму тел вращения – цилиндров, колец, труб.

Металлические формы при центробежном литье называются изложницами; изготавливают их из стали или чугуна. Для получения в отливках отверстий, могут применяться песчаные стержни.

Для регулировки теплового режима на рабочие поверхности изложницы после её предварительного подогрева до 2000С, наносят слой огнеупорного покрытия, иногда наносят химически активные покрытия (графит, алюминиевый порошок) с целью изменения свойств поверхностного слоя отливки.

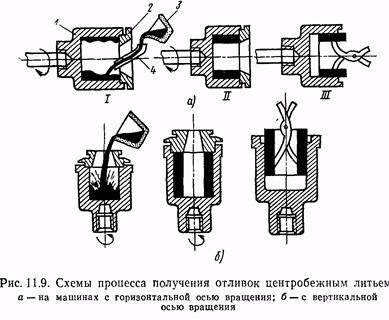

Последовательность изготовления отливок на центробежных машинах с горизонтальной и вертикальной осью вращения следующая: после подготовки изложницу 1 закрывают крышкой 2 и заливают сплавом через жёлоб 4 из ковша 3.

Последовательность изготовления отливок на центробежных машинах с горизонтальной и вертикальной осью вращения следующая: после подготовки изложницу 1 закрывают крышкой 2 и заливают сплавом через жёлоб 4 из ковша 3.

Позиция I соответствует этапу заливки расплавом вращающейся формы;

поз. II – этап формирования и затвердения отливок;

поз. III – этап извлечение готовых отливок из форм с помощью захватов или толкателей.

Машины с горизонтальной осью вращения применяют для производства отливок труб диаметром от 50 – 1500мм и длиной 4-5метров, а также различных втулок и колец. Отливки втулок и колец с размерами по диаметру, превышающими высоту, получают на машинах с вертикальной осью вращения.

Преимущества центробежного литья следующие:

- хорошее заполнение формы расплавом;

- повышенная плотность отливок за счёт уменьшения пор, раковин и других дефектов;

|

|

|

- высокие механические свойства отливок;

- возможность получения отливок из двух и более металлов, располагающихся слоями.

Недостатками являются загрязнение внутренней поверхности отливок не металлическими включениями; неровной внутренней поверхности отливок; большими припусками под механическую обработку. Точность отливок достигает 12-14 квалитетов, шероховатость Rа = 12. 5-1. 25 мкм.

4. 4 Литьё в оболочковые формы

Сущность способа заключается в заливке расплава в тонкую оболочковую форму, состоящую из двух предварительно скреплённых полуформ; затвердевший и охлаждённый металл или сплав сохраняет конфигурацию модели, по которой изготовлялись полуформы.

Последовательность изготовления оболочковых форм показана на рис. 11. 4, а… д .

Металлическую модельную плиту с моделью литниковой системы 1 и моделью отливки 2 нагревают до 200…2500С и, чтобы предупредить прилипание к ней будущей оболочки, покрывают разделительным составом. Затем на неё насыпают песчано-смолянистую смесь и дают выдержку 15…20 с. При выдержке смола в тонком слое размягчается и склеивает песчинки. Так на модельно плите и моделях образуется полутвердая оболочка 4 толщиной 6-12мм, излишки смеси удаляются (рис. б ).

После выдержки плита с оболочкой перемещается в печь, где при температуре 280 – 3200С происходит окончательное затвердевание оболочки в течение 2…3 мин. После извлечения из печи оболочку – полуформу с помощью толкателей 6 (рис. в ) снимают с плиты.

Стержни для оболочковых форм изготавливают либо сплошными, либо оболочковыми (полыми).

При сборке формы устанавливают стержень 7 (рис. г ), совмещают полуформы с помощью предусмотренных выступов и впадин 5 и скрепляют их либо механическим путём, либо склеивают. Собранную форму 8 помещают в опоку 9, а затем песком или металлической дробью укрепляют форму снаружи и из ковша заливают её расплавом. Выбивка и очистка отливок при литье в оболочковые формы являются нетрудоёмкими операциями, т. к. на отливках отсутствует пригар, а литники и прибыли имеют малые размеры. Оболочковые формы легко разрушаются из-за выгорания смол в процессе заливки расплава. Отработанную смесь и упрочняющую засыпку регенерируют, освежают и вновь возвращают для использования.

|

|

|

Этот вид литья применяется в условиях крупносерийного и массового производства. Литьём в оболочковые формы получают детали автомобилей и тракторов, сельхоз. машин, текстильных машин из чугуна, сталей и цветных металлов массой от 5…15 кг

Этот вид литья применяется в условиях крупносерийного и массового производства. Литьём в оболочковые формы получают детали автомобилей и тракторов, сельхоз. машин, текстильных машин из чугуна, сталей и цветных металлов массой от 5…15 кг

Преимуществом этого вида литья является получение отливок, приближающихся поточности к модели (12.. 13-го квалитета) с низкой шероховатостью поверхности Rz = 40 – 2, 5мкм.

Основной недостаток – сравнительно высокая стоимость песчано-смоляных смесей.

|

|

|