|

6 Горячая объёмная штамповка (ГОШ)

|

|

|

|

6 Горячая объёмная штамповка (ГОШ)

При горячей объёмной штамповке формообразование осуществляется принудительным перераспределением металла нагретой заготовки в штампе.

Свободное течение металла ограничивается поверхностями полостей штампов.

По сравнению со свободной ковкой, горячая штамповка даёт возможность получать поковки с более высокими механическими свойствами и в 3 –4 раза меньшими припусками. Точность штампованных поковок может соответствовать 8 – 11 квалитетам. Заготовками для горячей штамповки служат изделия прокатного производства – круг, квадрат др.

В качестве инструментов при ГОШ используют штампы, используемые для изготовления конкретных поковок. Штампы работают в очень тяжёлых условиях: подвергаются ударам, воздействию высоких температур и усиленному износу. Для их изготовления используют специальные стали: 5ХНМ, 5ХГМ, 5ХНВ, 6ХВГ и др.

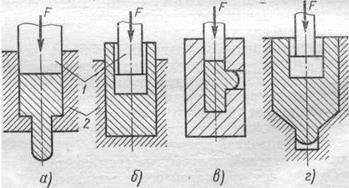

Различают два основных способа ГОШ:

1) в открытых штампах;

2) в закрытых штампах.

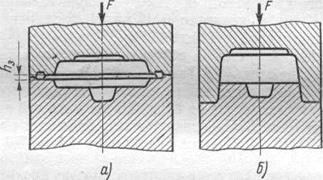

Штамповкой в открытых штампах (рис. 7 а) получают поковки с облоем – заусенцем по месту разъёма штампа. В зазор hЗ, который закрывает выход основному металлу, вытекает часть металла, что обеспечивает полное заполнение полости штампа. Этот метод имеет следующие недостатки:

1. потери металла в заусенец;

1. потери металла в заусенец;

2. введение дополнительной операции по обрезке заусенца

Штамповку в закрытых штампах (рис. 7 б) называют ещё безоблойной штамповкой. Этот способ получения поковок используют при равенстве объёмов заготовке и полости штампа. Формование в закрытых штампах обеспечивает экономию металла и переработку малопластичных рис. 7

материалов.

Простые поковки из прутка штампуют в одноручьевом штампе.

|

|

|

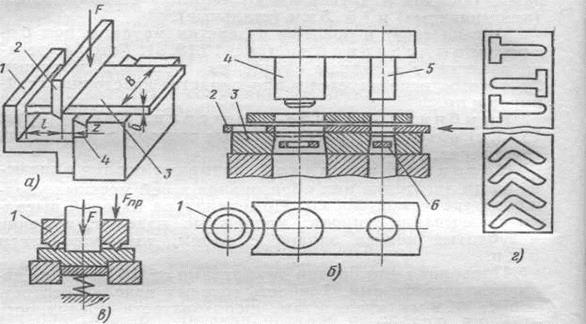

Сложные поковки изготавливают в сложных многоручьёвых штампах.

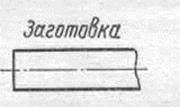

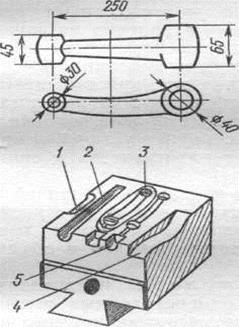

Так, поковка шатуна формуется в многоручьёвом штампе за несколько переходов.

Подогретая заготовка сначала обрабатывается в заготовительных ручьях: 1 протяжном, 2 подкатном, 4 гибочном, 5 черновом и 3 чистовом.

Заусеничная канавка делается, только вокруг чистового ручья Продукция штамповки исчисляется многими сотнями тысяч изделий. Она даёт возможность перерабатывать различные металлы и сплавы. Горячей штамповкой получают полуфабрикаты для производства подшипников и деталей автомобилей, тракторов, станков, текстильных машин и др.

Рис. 8

7 Холодная штамповка

Холодная штамповка – это процесс формообразования поковок или готовых изделий в штампах при комнатной температуре. Качество изделий, получаемых этим способом, значительно выше, чем у деталей после механической обработки.

Различают холодную объёмную и холодную листовую штамповку.

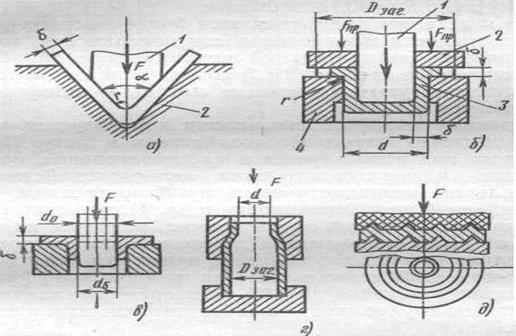

Основными разновидностями холодной объёмной штамповки являются:

1) холодное выдавливание( рис. 9)

прямое - а, обратное – б, боковое – в, комбинированное – г;

2) холодная высадка;

3) холодная объёмная формовка;

Прямое выдавливание характеризуется течением металла из матрицы 2 под воздействием пуансона 1. Применяется для изготовления клапанов, трубок и др.

При обратном выдавливании металл течёт навстречу пуансону 1, в кольцевой зазор между пуансоном и матрицей. Изготавливают детали типа тюбиков с толщиной стенок 0, 08мм – алюминиевые и 1, 50- 5, 0мм – стальные. Боковое выдавливание применяется для изготовления деталей типа крестовин, тройников и др.

При обратном выдавливании металл течёт навстречу пуансону 1, в кольцевой зазор между пуансоном и матрицей. Изготавливают детали типа тюбиков с толщиной стенок 0, 08мм – алюминиевые и 1, 50- 5, 0мм – стальные. Боковое выдавливание применяется для изготовления деталей типа крестовин, тройников и др.

Холодной высадкой называют осадку в штампе части заготовки или образование в ней местных утолщений требуемой формы– крепёжные изделия, вал- шестерня и др.

|

|

|

рис. 9

Холодная объёмная формовка проводится по аналогии с горячей объёмной штамповкой.

Операции листовой штамповки делятся на разделительные и формообразующие.

Рис. 10

Резка (рис 10, а) это когда производится отделение части заготовки по незамкнутому контуру на специальных ножницах или в штампах. Лист 3 подаётся до упора 1. Обеспечение качественного среза достигается точной установкой зазора z между верхним 2 и нижним 4 ножами.

Вырубка и пробивка ( рис 10, б) являются операциями отделения части листа по замкнутому контуру в штампе. В листе 2, направление подачи которого показано стрелкой, вырубным пуансоном 4 вырубается наружный контур шайбы 1, а пробивным пуансоном 5 – внутренний контур.

В матрицу 3 проталкивается готовая деталь.

Для чистовой вырубки – пробивки ( рис. 10, в) в штампе устанавливают специальный прижим 1, который дополнительно поджимает заготовку к матрице.

Рис. 11

Гибка (рис. 11, а) обеспечивает создание криволинейной формы заготовки при помощи пуансона 1 и матрицы 2 гибочного штампа.

Вытяжка – (рис. б) одна из сложных формообразующих операций листовой штамповки. Пуансон 1, двигаясь вниз, воздействует на заготовку 3, размещённую на матрице 4. Заготовка смещается в отверстие матрицы и образует стенки вытянутой детали. Деформацию оценивают коэффициентом вытяжки, равным отношению Dзаг/d=1, 8-2, 1. Во избежание образования складок на фланце детали в штампе монтируется прижим 2. Чтобы не произошло разрушение металла, пуансон и матрицу скругляют рад. r.

Отбортовка (рис. 11, в) – это образование борта вокруг отверстия. Отбортовка необходима для кольцевых деталей с фланцами и уступами, а также для увеличения жёсткости деталей.

Обжимом (рис. 11, г) уменьшают горловину пустотелых изделий типа фляг.

Рельефная формовка (рис 11, д) делает выступы на заготовке, рёбра жёсткости и т. п.

Холодная листовая штамповка является прогрессивным высокопроизводительным видом обработки. Ею можно получать детали не требующие дальнейшей механической обработки точностью 6 –10 квалитет и шероховатостью поверхности RА=0, 16-0, 04 мкм.

|

|

|

|

|

|