|

3 Сущность процесса прессования

|

|

|

|

3 Сущность процесса прессования

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента – контейнера через отверстие матрицы.

Прессование применяется для получения прутков, профилей и труб. Этот процесс является единственным для обработки специальных сталей, цветных металлов и сплавов с низкой пластичностью. Прессованием получают изделия очень сложной формы в поперечном сечении, что не возможно при использовании других способов обработки пластической деформации.

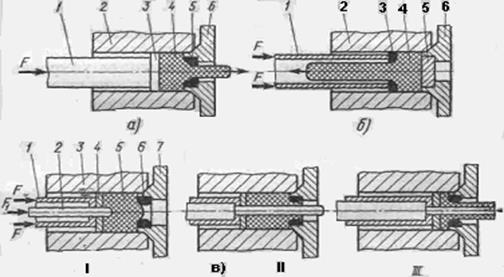

Существуют следующие виды прессования: прямое, обратное, совмещённое с прошивкой для труб и др.

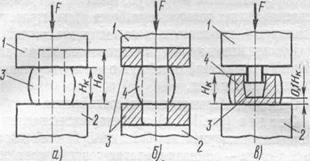

При прямом методе прессования заготовка 4 закладывается в контейнер пресса 2. С правой стороны контейнера расположены матрицедержатель 6 и закреплённая в нём матрица 5, с левой стороны – пуансон 1 с пресс- шайбой 3. При сжатии металл заготовки пластически деформируется и течёт через выходное отверстие матрицы. В конце хода пуансона в контейнере остаётся часть металла, называемая пресс - остатком. (рис. а)

При обратном методе прессования (рис. б) в контейнер 2 входит полый пуансон 1 с матрицей 3 на конце. При движении пуансона матрица, воздействуя на металл заготовки 4, приводит его в пластическое состояние. Металл вытекает через отверстие матрицы в обратном направлении, а в прямом - металлу путь закрыт заглушкой 5 в матрицедержатель 6.

Прессование позволяет получать путём смены матриц большое разнообразие профилей. Точность прессованных изделий достигает 13 – 17-го квалитетов.

Недостатком прессования являются значительные потери на отходы и неравномерность механических свойств по длине и сечению изделия.

|

|

|

Рис. 3 Схемы прессования

а) прямого; б) обратного; в) совмещённого с прошивкой –

I – начало прошивки; II – конец прошивки; III – прессование.

| |

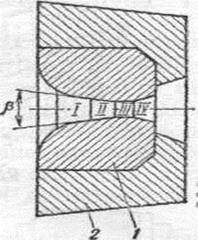

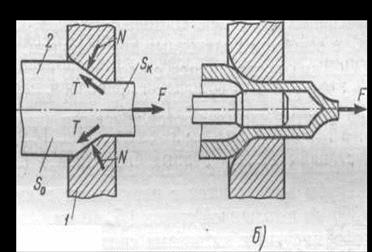

Волочение – процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой. При этом поперечное сечение заготовки уменьшается и принимает форму и размеры отверстия волоки, а длина заготовки увеличивается. При однократном волочении обжатие составляет 30-35%. Для получения заданных профилей волочение может проводиться за несколько проходов.

Волочение проводится при комнатной температуре с применением смазки и охлаждения. Волочением обрабатывают углеродистые и легированные стали, цветные металлы и сплавы. В качестве заготовок для волочения используют прокатанную проволоку, профили и трубы.

Рис. 4 Схема волочения.

а)прутка; б)трубы; Рис. 5 Инструмент для волочения

Волочением получают прутки диаметром от 3, 0 до 150мм, сортовую калиброванную сталь.

Точность изделий, полученных волочением, достигает 8…13-го квалитетов.

Рис. 5 Профили, изготавливаемые волочением

Рис. 5 Профили, изготавливаемые волочением

5 Свободная ковка и штамповка

1. Сущность процесса ковки.

Пластическое деформирование при свободной ковке осуществляется на отдельных участках разогретой заготовки. Металл свободно течёт в направлениях, не ограничиваемых поверхностями инструмента.

Ковку разделяют на ручную, применяемую для изготовления мелких поковок, и наиболее распространённую машинную – для поковок различных типоразмеров. Машинная ковка проводится на ковочных молотах и ковочных гидравлических прессах. На молотах пластическая деформация металла заготовки совершается за тысячные доли секунды, т. к. молоты – машины динамического действия. Металл деформируется за счёт энергии, накопленной, падающими частями молота. Молоты подразделяются на пневматические и паровоздушные.

|

|

|

На ковочных гидравлических прессах перерабатывают крупные заготовки в основном слитки. Деформирование заготовки здесь может продолжаться десятки секунд.

К основным операциям свободной ковки относятся:

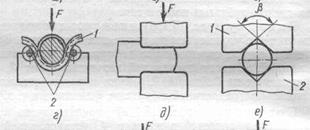

Осадка – служит для получения поковок 3 дисков, зубчатых колёс; (рис. а)

Осадка – служит для получения поковок 3 дисков, зубчатых колёс; (рис. а)

Высадка - служит для получения поковки 4 с утолщением на конце или в середине; (рис. б)

Прошивка-служит для формирования полости в поковке 4 (рис. в)

Гибка заготовки 1 совершается на подкладных опорах 2. Гибкой изготавливаются угольники, скобы, крюки. (рис. г)

Гибка заготовки 1 совершается на подкладных опорах 2. Гибкой изготавливаются угольники, скобы, крюки. (рис. г)

Протяжкой (рис. д) добиваются увеличение длины заготовки за счёт уменьшения её поперечного сечения среза; она выполняется последовательными ударами на отдельные смежные участки заготовки.

Протяжкой (рис. д) добиваются увеличение длины заготовки за счёт уменьшения её поперечного сечения среза; она выполняется последовательными ударами на отдельные смежные участки заготовки.

Ковку с круга на круг (рис. е ) производят в вырезных бойках.

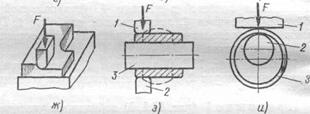

Разгонка (рис. ж) направлена на увеличение ширины части заготовки за счёт уменьшения её толщины.

Разгонка (рис. ж) направлена на увеличение ширины части заготовки за счёт уменьшения её толщины.

При протяжке на оправке (рис. з) заготовка увеличивается по длине, но уменьшается по диаметру. Обжатие происходит между бойками 1, 2 и оправкой.

Раскатка на оправке (рис. и) направлена на увеличение наружного и внутреннего диаметра за счёт уменьшения толщины стенок заготовки.

Рубка (рис. к) – это операцияотделения одной части заготовки от другой.

Скручивание (рис. л) служит для поворота части заготовки вокруг продольной оси. Заготовка 4 зажимается в бойках 1 и 2, другая – поворачивается при помощи ключа 3 или других приспособлений.

Операция передачи металла состоит в смещении одной части заготовки 1 относительно другой. Применяется для изготовления коленчатых валов и других изделий

|

|

|