|

Подготовка узлов и деталей вагонов к сварке и наплавке

|

|

|

|

1.3.1. Детали вагонов перед сваркой должны быть полностью очищены от остатков перевозимых грузов. В местах сварки должны быть удалены окалина, ржавчина, краска, грязь и масло.

1.3.2. Зачистка мест, подлежащих восстановлению сваркой или наплавкой, должна производиться, как правило, механизированным (абразивными кругами, стальными проволочными щетками), дробеструйным и другими способами, обеспечивающими очистку поверхности до металлического блеска.

При неполной очистке свариваемых кромок и особенно зазора необходима продувка сухим сжатым воздухом или прожигание места сварки газовым пламенем. Выполнять эту операцию рекомендуется непосредственно перед сваркой.

1.3.3. Удаление дефектных швов, разделку трещин и подготовку скосов на кромках элементов, изготовленных из углеродистых и низколегированных сталей, следует выполнять фрезерованием, строганием, рубкой, дуговой или кислородной строжкой или резкой. Допускается разделка трещин сверлением с последующим удалением перемычек пневмо- или ручным зубилом.

1.3.4. Для дуговой строжки и резки должны применяться электроды типа ОЗР, допускается применение электродов других марок, обеспечивающих удовлетворительное качество реза.

1.3.5. В тех случаях, когда это предусмотрено технологическими инструкциями или указаниями, утвержденными ЦВМПС, допускается использование воздушно-дуговой строжки и резки при условии обязательного удаления науглероженного слоя металла с поверхности реза на глубину 1мм.

1.3.6. Кромки узлов и деталей после кислородной резки должны быть зачищены от шлака, натеков и капель металла.

1.3.7. Удаление дефектных швов, разделку трещин, подготовку кромок на узлах и деталях, изготовленных из нержавеющих сталей и алюминиевых сплавов, рекомендуется выполнять механическими способами.

|

|

|

При разделке трещин или вырезке дефектных мест на деталях из нержавеющих сталей допускается применение воздушно-дуговой строжки и резки, а также электродуговой резки специальными электродами.

1.3.8. Разделку несквозных трещин. Следует выполнять на всю глубину до целого металла и по длине на 15—20мм далее видимых границ трещины. При разделке сквозных трещин концы ее должны быть засверлены сверлами диаметром 6—12 мм и раззенкованы на 1/2—1/3 толщины металла.

Допускается определять границы трещины путем нагрева ее газовой горелкой до температуры 100-150 °С. Керном намечают расположение трещины для последующей разделки. При применении воздушно-дуговой, газокислородной строжки или электродуговой резки допускается концы трещин не засверливать. Разделку производить с плавным выходом на поверхность на 50 мм далее концов трещины.

1.3.9. Конструктивные элементы и размеры подготовленных кромок ремонтируемых и свариваемых новых деталей и элементов конструкций из сталей, размеры выполненных швов и допускаемые отклонения по ним должны соответствовать ГОСТ 5264-80 и

ГОСТ 11534-75 для ручной дуговой сварки, ГОСТ 14771-78 для дуговой сварки в защитных газах, ГОСТ 8713-79 и ГОСТ 11533-75 для дуговой сварки под флюсом. Конструктивные элементы швов сварных соединений для дуговой сварки алюминия и алюминиевых сплавов должны соответствовать ГОСТ 14806-80, для соединений из двухслойной коррозионно-стойкой стали - ГОСТ 16098-80, для соединений, выполненных контактной сваркой -

ГОСТ 15878-79, для точечных соединений - ГОСТ 14776-79.

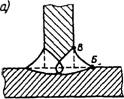

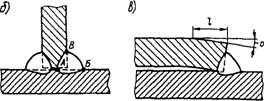

Для снижения концентрации напряжений в угловых швах тавровых соединений в местах перехода от металла шва к основному металлу (точки Б и В в сечении шва - рис. 1.1, а и б) швы необходимо выполнять вогнутыми при условии обеспечения полного провара стенки таврового соединения и корня шва (см. рис. 1.1, а), а при наличии внутреннего концентратора (точка А) — выпуклыми (см. рис. 1.1, б). Угловые швы нахлесточных соединений с этой же целью следует выполнять выпуклыми (рис. 1.1, в).

|

|

|

При выполнении нахлесточных соединений можно допускать небольшой подгиб края накладки (рис. 1.1, в) к поверхности основного металла до угла а <. 15° на длине l = 19-15 мм (например, после резки металла на гильотинных ножницах).

1.3.10. В местах, подлежащих сварке, после разделки трещин и подготовки кромок обязательна зачистка основного металла до металлического блеска на расстоянии не менее 20 мм по обе стороны от границ разделанных кромок.

Края подготавливаемых накладок, косынок, вставок и выводных планок также должны быть зачищены до металлического блеска, как и основной металл ремонтируемого узла, элемента или детали конструкции.

1.3.11. Металлоконструкции вагонов в местах, подлежащих ремонту, а также металлический прокат для изготовления отдельных элементов металлоконструкций, имеющие деформации (прогибы, вмятины, искривления и др.) сверх допустимых стандартами и технической документацией, должны быть предварительно выправлены.

Правка должна выполняться на прессах, вальцах или устройствах, обеспечивающих плавное приложение нагрузок. Отдельные неровности и искривления на листах толщиной до 3 мм разрешается править вручную на ровных чугунных плитах или столах из твердых пород дерева.

1.3.12.

1.3.12.  Горячая и холодная правка должны выполняться по технологии, исключающей появление трещин, надрывов и пережогов металла. Допускается правка металла при местном нагреве отдельных участков.

Горячая и холодная правка должны выполняться по технологии, исключающей появление трещин, надрывов и пережогов металла. Допускается правка металла при местном нагреве отдельных участков.

Рис. 1.1. Виды концентраторов напряжений угловых швов

Температурный режим горячей правки должен быть оговорен в ТУ на ремонт конкретной

детали или узла вагона или же указан в технологическом процессе ремонтного предприятия.

1.3.13. Не подлежащие сварке кромки несущих конструкций, а также кромки накладок и вставок, узлов и элементов ответственных конструкций, выполненные газопламенной и дуговой резкой, на гильотинных ножницах и штампах, не должны иметь нескругленных кромок, выступов и неровностей.

Кромки прокатных профилей допускается оставлять без дополнительной обработки.

|

|

|

1.3.14. Вырывы, надрывы и другие дефекты, появившиеся в результате обработки, должны быть устранены с соблюдением плавности перехода от обработанного места к необработанному.

1.3.15. Сборку под сварку элементов конструкции необходимо производить в сборочно-сварочных кондукторах и приспособлениях или же на кантователях и манипуляторах. При постановке вставок и усиливающих накладок их следует прижимать или закреплять фиксаторами, струбцинами, болтами или другими приспособлениями. Сборочно-сварочная оснастка должна обладать жесткостью, обеспечивать свободный доступ к местам сварки и удобство ее выполнения.

1.3.16. Сборочно-сварочная оснастка должна быть рассчитана на сварку и наплавку преимущественно в нижнем положении.

1.3.17. При фиксировании взаимного расположения свариваемых деталей при помощи прихваток площадь их сечения не должна превышать 1/3 площади сечения шва, а максимальная площадь сечения должна быть не более 25—30 мм. Прихватки рекомендуется выполнять покрытыми электродами, в защитных газах или под флюсом.

1.3.18. Размеры и места постановки прихваток должны быть указаны в технологических картах и оговорены в технологических процессах. Прихватки должны быть очищены от шлака и брызг, а прихватки с трещинами, наплывами и другими дефектами необходимо удалить и выполнить вновь.

|

Все прихватки должны быть полностью переварены в процессе выполнения сварного соединения.

1.3.19. Выводные планки, если они предусмотрены технологическим процессом, должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их кромкам. Допуски на точность установки выводных планок такие же, как и при сборке элементов под сварку.

1.3.20. Собранные под сварку элементы и узлы вагонов должны быть проверены в соответствии с чертежами, технологической документацией и настоящей Инструкцией.

Постоянный контроль качества подготовленных под сварку узлов и деталей должен осуществлять бригадир или мастер цеха, а периодический - службы ОТК завода или приемщик вагонов ЦВ МПС в депо.

1.3.21. При транспортировке и кантовании собранных под сварку элементов и сборочных единиц вагонов необходимо обеспечить сохранение их форм и исключить атмосферное или случайное увлажнение подготовленных к сварке и наплавке поверхностей.

|

|

|