|

Автоматическая и механизированная

|

|

|

|

(полуавтоматическая) сварка под флюсом

1.9.1. Сварку под флюсом применяют при массовой сварке однотипных деталей, имеющих соединения правильной формы и удобных для удержания флюса.

1.9.2. Механизированную сварку следует использовать при сварке конструкций, имеющих швы с малым радиусом кривизны, небольшой длины или расположенные в труднодоступных местах, а также при мелкосерийном производстве.

Сваркой под флюсом выполняют швы, расположенные в нижнем положении при толщине металла от 2 до 100 мм.

1.9.3. Форма и размеры разделки кромок для различных видов сварных соединений установлены ГОСТ 8713-79 и ГОСТ 11533-75. Подготовку кромок под автоматическую сварку производят механическим способом или термической резкой.

1.9.4. На расстоянии не менее 20 мм от наружной кромки разделки с каждой стороны необходимо удалить краску, масло, влагу, ржавчину и другие загрязнения.

1.9.5. В целях повышения производительности автоматической сварки под флюсом разрешается применять:

1) сварку подогретым электродом;

2) многоэлектродную и двухдуговую сварку;

3) сварку по узкощелевой разделке (в узкий зазор);

4) сварку с металлическими присадками (крупкой, нарезанной из проволоки диаметром 1,0-1,6 мм, с длиной частиц, не превышающих двух диаметров проволоки).

1.9.6. При сборке стыковые соединения закрепляют струбцинами, скобами, прихватками, электродами, которые затем тщательно очищают от шлака.

В начале и в конце стыка приваривают технологические планки длиной 100-120мм и шириной 60-120 мм. Форма разделки их кромок должна соответствовать форме разделки основного стыка.

1.9.7. Стыковые соединения выполняют двусторонней и односторонней сваркой, а также однопроходными или многопроходными швами.

|

|

|

При наложении двусторонних однопроходных швов глубина проплавления при сварке первой стороны должна составлять не менее половины толщины металла. При сварке второй стороны должна быть проплавлена вершина первого шва. Величина зазора не должна превышать 1мм. Контроль проводить в соответствии с п. 1.23 настоящей Инструкции.

Автоматическую сварку односторонних швов рекомендуется производить без разделки при толщине до 18 мм.

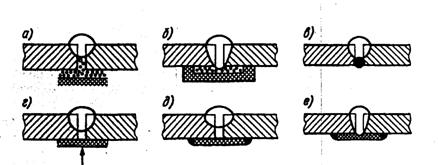

Рис. 1.16. Методы предупреждения вытекания жидкого металла с применением;

а - флюсовой подушки; б - флюсо-медной подкладки; в- ручной подварки: г - стальной временной подкладки, удерживаемой с помощью поджатия; д - стальной временной подкладки на прихватках; е - стальной остающейся подкладки

1.9.8. Для получения полного провара и предупреждения вытекания жидкого металла сварку выполняют на флюсовой подушке, медной и флюсо-медной подкладке, на остающейся стальной подкладке или с ручной подваркой корня шва, а также на весу (рис. 1.16).

При сварке на стальной остающейся подкладке необходимо проплавлять не только все сечение состыкованных изделий, но и часть подкладки. Ширина подкладок: 8—30 мм при их толщине 1-3 мм и толщине свариваемого металла 2-6 мм; 25-50 мм при толщине подкладок

2 - 4мм и толщине свариваемого металла 6-10 мм. Контроль проводить в соответствии с п. 1.23При сварке на стальной остающейся подкладке необходимо проплавлять не только все сечение состыкованных изделий, но и часть подкладки. Ширина подкладок: 8—30 мм при их толщине 1-3 мм и толщине свариваемого металла 2-6 мм; 25-50 мм при толщине подкладок

Сварку на медной подкладке применяют для соединения тонких листов. Зазор между подкладкой и деталью должен составлять от 0,5 до 1,0мм. Контроль проводить в соответствии с п. 1.23.

1.9.9. В зависимости от способа сварки и диаметра электродной проволоки устанавливают род и полярность тока (табл. 1.16).

|

|

|

Таблица 1.16.

| Способ сварки | Диаметр электродной проволоки, мм | Род тока* |

| Автоматическая: | ||

| двусторонняя на весу | 1,0—2,0 | Постоянный |

| 3,0-6,0 | Переменный или постоянный | |

| двусторонняя на флюсовой подушке | 1.0-6,0 | Тоже |

| двусторонняя с предварительным наложением подваренного шва | 1,2—2,0 | Постоянный |

| Механизированная | 3,0-6,0 | Переменный или постоянный |

| 1,2—2,0 | Постоянный |

* При постоянном токе применяется обратная полярность.

1.9.10. При многопроходной сварке каждый последующий проход необходимо проводить после тщательной зачистки металла шва и прилегающих участков от шлака. Начало шва длиной 30-40 мм и конец шва длиной 40-50 мм следует выводить на технологические планки.

1.9.11. Сварку угловых и тавровых швов выполняют в лодочку вертикальным электродом и наклонным электродом в нижнем положении. Во избежание затекания жидкого металла в зазор при сварке в лодочку применяют ручную подварку, флюсовую подушку, флюсо-медную подкладку.

Для предупреждения образования подрезов, наплывов и непроваров при сварке наклонным электродом угловые швы с катетом свыше 8 мм необходимо сваривать в несколько проходов.

1.9.12. Однопроходной механизированной сваркой наклонным электродом выполняют швы таврового соединения с катетом до 8 мм. При больших катетах необходима многопроходная сварка.

1.9.13. Листы толщиной до 8 мм разрешается приваривать дуговой точечной сваркой. При большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода на 2-6 мм. Для дуговой точечной сварки могут применяться также специальные электрозаклепочники.

Основные типы и конструктивные элементы соединений сварных точек регламентированы ГОСТ 14776—79.

1.9.14. Углеродистые и низколегированные конструкционные стали, поставляемые по ГОСТ 380—94 и ГОСТ 5520—79, обладают хорошей свариваемостью. При содержании в них углерода соответственно до 0,25 % и 0,18 % предварительный подогрев не требуется.

При большем содержании углерода сварку рекомендуется производить с предварительным подогревом до 200 - 250 °С, а затем делать отпуск или нормализацию.

1.9.15. При сварке и наплавке углеродистых и низколегированных сталей применяют флюсы АН-348А, АН-348В, ОСЦ-45, ФЦ-9, АН-60 по ГОСТ 9087—81Е и др. (табл. 1.17). Для электрошлаковой сварки углеродистых и низколегированных сталей, а также для дуговой сварки низколегированных сталей используют флюсы АН-22 и АН-8. Автоматическая и механизированная сварка нержавеющих сталей выполняется под флюсами АН-26С, АН-26СП и АН-26П. Сварочная проволока выбирается по ГОСТ 2246—70

(см. табл. 1.17).

|

|

|

Флюс ОСЦ-45 не следует применять при сварке в замкнутых емкостях без вентиляции. Допускается применение флюса АНЦ-1 при сварке и наплавке углеродистых и низколегированных сталей, при условии, что содержание легирующих элементов в стали в сумме не превышает 1,5 %.

1.9.16. Для сварки под флюсом рекомендуется применять сварочные агрегаты А-1412 с источником питания ТДФЖ-2002; А-1416 с источником питания ВДУ-506; сварочные тракторы типа АДФ-1002, АДФ-1202, АДФ-1209; полуавтомат А-1197Ф с источником питания ВС-632, а также оборудование, имеющее аналогичные характеристики.

1.9.17. Не допускается использование флюсов и сварочных проволок, не имеющих сертификата завода-изготовителя, удостоверяющего их соответствие стандартам или ТУ.

Таблица 1.17.

| Марка флюса | Назначение флюса | Рекомендуемые проволоки | Параметры сварки | Температура и продолжительность сушки флюса | ||

| Род тока | Максимальный ток. А; | Максимальная скорость,м/ч | ||||

| АН-348А АН-348В | Сварка и наплавка изделий широкой номенклатуры из углеродистых и низколегированных сталей | Св-08; Св-08А; Св.08ГА; Св-10Г2 | Переменный и постоянный | 300-400 0С, 1 ч | ||

| АНЦ-1 | Тоже | Тоже | Тоже | Тоже | ||

| АН-60 | Сварка углеродистых и низколегированных сталей | Св-08А; Св-10НМА; Св-08ГА; Св-08ХМ | " | 400-450 0С, 2ч | ||

| АН-ЗГ | Сварка низко и среднелегированных сталей | Св-08ГА; Св-08ХМ; Св.08ХМФ; Св-08; ХГНМТА | " | Тоже | ||

| АНК-30 | Сварка углеродистых и низколегированных сталей, в том числе хладостойких мелкозернистых сталей повышенной прочности | Св-10Г2; Св-08ГА | " | 400 0С, 1 ч |

Примечание: В маркировку ряда флюсов входят буквы М - мелкозернистый. П - пемзовидный.

|

|

|