|

Внутреннее оборудование рефрижераторных вагонов секций ЦБ-5, БМЗ и АРВ

|

|

|

|

2.9.1. При ремонте блока цилиндров дизелей К-461 и 4ВД-21/15 запрещается заварка:

1) Трещин и изломов перегородок между цилиндрами;

2) трещин, переходящих через отверстия под; подшипники распределительного вала;

3) трещин, проходящих через отверстия под оси промежуточных шестерен дизеля

4ВД-21/15;

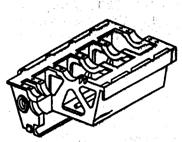

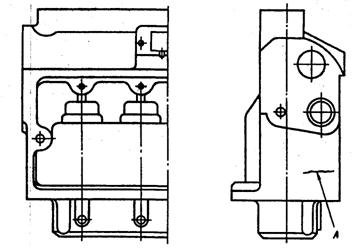

2.9.2. При ремонте блока цилиндров (рис. 2.103) разрешается;

1) заварка трещин А у резьбовых гнезд для шпилек при длине трещины не более 15 мм, если общее количество трещин, в том числе отремонтированных ранее, не более двух;

2) наплавка бобышек Б в местах крепления к картеру при наличии

не более двух отколов, в том числе отремонтированных ранее;

3) заварка трещин в стенке блока;

4) заварка коррозионно-эрозионного разрушения внутренних, омываемых водой стенок блока при повреждении от 25 до 60 % номинальной толщины стенки в данном месте при капитальном и до 75 % при деповском ремонте;

5) заварка язв коррозионно-эрозионного характера диаметром более 10 мм или до 10 мм в местах уплотнения и посадки гильз при расстоянии между ними не менее 30 мм.

2.9.3. Заварку трещин и других дефектов следует выполнять газовой сваркой с предварительным подогревом блока до температуры 600-650 0С и последующим после сварки медленным охлаждением. Технология сварки должна исключать образование закалочных структур в металле шва и околошовной зоне. Трещины, поры и подрезы не допускаются.

2.9.4. Трещины, коррозионно-эрозионные повреждения и язвы допускается устранять электродуговым способом использованием самозащитной проволоки на никелевой основе марки ПАНЧ-11, Дефекты в виде трещин, пор и подрезов не допускаются.

2.9.5. Восстановление блоков дизеля и других чугунных деталей холодной сваркой с использованием проволоки ПАНЧ-11 следует выполнять только при наличии сертификата качества завода-изготовителя на каждую партию проволоки.

|

|

|

Сварка проволокой, на которую отсутствует сертификат качества, не разрешается.

Рис. 2.103. Блок цилиндров

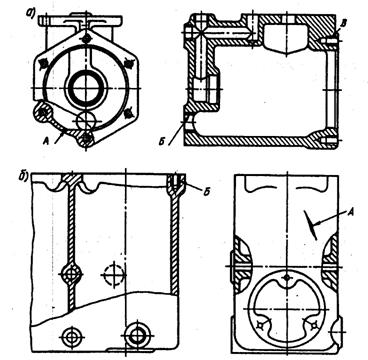

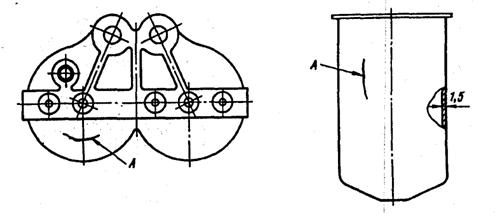

Рис. 2.104. Картер

2.9.8. При дуговой сварке самозащитной проволокой ПАНЧ-П следует использовать проволоку диаметром 1,2 мм. Сварку надо проводить в нижнем положении сварочным током прямой полярности 110 - 140 А, при напряжении 14 - 18 В, скорости сварки 8 м/ч, скорости подачи сварочной проволоки 100 м/ч и вылете проволоки 15 - 20мм.

2.9.7. К выполнению сварочно-наплавочных работ при восстановлении блока цилиндров и других чугунных деталей Допускаются только специально обученные и аттестованные сварщики, имеющие квалификацию не ниже пятого разряда.

2.9.8. При ремонте картера (рис. 2.104) коленчатого вала дизеля не допускается:

1) заварка трещин между посадочными отверстиями под цилиндры (дизели 4НВД.12.5/9 и 4НВД-12,5/9-1);

2) заварка трещин, проходящих через постели коренных подшипников коленчатого вала;

3) заварка трещин, проходящих через отверстия под опорные шейки распределительного вала (дизели 4ВД-12,5/9 и 4ВД-12,5/9-1);

4) заварка трещин на перегородках, ребрах жесткости любого размера и расположения (дизель 4ВД-21/15);

5) заварка трещин, проходящих через отверстия или охватывающих их (дизель

4ВД-21/15).

2.9.9. При ремонте картера коленчатого вала дизелей 4НВД-12,5/9 и 4ВД-21/15 разрешается:

1) заварка трещин в стенке картера;

2) Наплавка изношенной опорной поверхности гнезд под вкладышами коренного подшипника.

Восстановление сваркой и наплавкой картера коленчатого вала, а также других деталей дизеля и оборудования рефрижераторных вагонов, изготовленных из серого чугуна, допускается производить в соответствии с рекомендациями, изложенными пп. 2.9.3 - 2.9.7, а также в п. 2.9.11 настоящей Инструкции.

|

|

|

2.9.10. При ремонте дизелей 4НВД-12,5/9 и 4НВД-12,5/9-1 не допускается заварка трещин в головке цилиндра любого размера и расположения.

2.9.11. При ремонте головок цилиндров дизелей 4ВД-21/15 разрешается заварка сквозных и несквозных трещин Л (рис. 2.105) в местах, не испытывающих больших механических нагрузок, при длине трещины не более 50 мм, при наличии на одной стенке не более одной, а всего на головке не более двух трещин, в том числе отремонтированных ранее.

Не разрешается выполнять ремонт головок сваркой при наличии:

1) трещин, проходящих через отверстие или охватывающих его;

2) трещин между седлами клапанов.

Заварку трещин в головках цилиндров дизеля рекомендуется выполнять электродами марки ОЗЧ-З диаметром 4 мм после предварительной разделки трещины с углом раскрытия 70 - 80° и засверловки ее концов сверлом диаметром 6 мм. Сварку следует выполнять на постоянной токе (110 - 130 А) обратной полярности в нижнем положении короткими швами длиной 30 - 50 мм. После наложения каждого шва наплавленный участок проковывают легкими ударами молотка. Сварку возобновляют после охлаждения места сварки до 60 °С.

Рис. 1105. Головка цилиндра Рис. 2.106. Коленчатый вал

2.9.12. При ремонте головок цилиндра дизеля К-461 разрешается заварка трещин в межклапанной перемычке и других трещин, не проходящих через отверстия и не охватывающих их.

Заварка трещин может выполняться по одному из вариантов, указанных выше. Холодную сварку проволокой ПАНЧ-11 следует производить в соответствии с ТК-96 (см. приложение А).

2.9.13. При ремонте коленчатого вала (рис. 2.106) из сталей типа 45, 40Х разрешается:

1) наплавка поверхности дефектной резьбы и шпоночных канавок Л с последующей механической обработкой;

2) наплавка изношенных поверхностей коренных Б, шатунных В и сальниковых шеек коленчатого вала;

3) заварка ранее просверленных балансировочных отверстий в теле коленчатого вала, не использованных при новой балансировке;

4) наплавка изношенных посадочных поверхностей под противовесы.

Наплавка шеек коленчатого вала должна производиться по технологии, не допускающей деформацию коленчатого вала. Восстановление шеек следует выполнять наплавкой или однимиз способов газотермического напыления по технологии, разрешенной ЦВ МПС.

|

|

|

2.9.14. Не допускается заварка в коленчатом вале трещин любого размера и положения.

2.9.15. При ремонте распределительного вала (рис. 2.107) разрешается:

1) наплавка изношенных опорных шеек;

2) наплавка изношенных кулачков, а также кулачков с отколами и глубокими задирами рабочей поверхности А и Б;

3) наплавка шпоночных канавок В и поверхности дефектной резьбы Г.

2.9.16. Восстановление наплавкой изношенной резьбы на валах и других деталях дизелей и компрессоров следует выполнять после полного удаления старой резьбы обточкой. После удаления резьбы поверхность детали должна быть ровная - на ней не должно быть остатков старой резьбы и каких-либо других дефектов. Остатки охлаждающей эмульсии следует удалить протиркой уайт-спиритом или ацетоном.

Технология наплавки и выбор наплавочных материалов определяются маркой стали и степенью ответственности восстанавливаемого узла или детали.

Восстановление, резьбы наплавкой на ответственных деталях следует выполнять по технологии, разрешенной ЦВ МПС.

2.9.17. Перед наплавкой валов рекомендуется в шпоночные канавки уложить асбестовую прокладку и временную металлическую вставку из малоуглеродистой стали, которые удалить после механической обработки детали.

2.9.18. Восстановление изношенных коренных, шатунных и сальниковых шеек коленчатого вала, а также кулачков распределительного вала допускается выполнять электродуговой металлизацией. При этом для восстановления шеек рекомендуется использовать проволоки марок 60 и 65Г, а также ЗОХГСА. Для металлизации кулачков распределительного вала целесообразно применять углеродистую проволоку марок У8 и У10.

Наличие пор на поверхности шеек, восстановленных электродуговой металлизацией, браковочным признаком не является.

2.9.19. Разрешается заварка трещин на трубе выхлопного коллектора.

2.9.20. При ремонте всасывающего коллектора разрешается заварка трещин в корпусе коллектора и приварка новых патрубков вместо поврежденных.

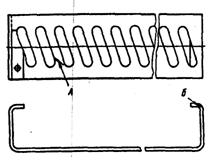

2.9.21. При ремонте глушителя (рис. 2.108) разрешается:

|

|

|

1) заварка не более трех продольных трещин А длиной не более 100 мм каждая;

2) заварка не более одной кольцевой трещины Б длиной не более 1/3 окружности корпуса;

3) постановка накладок В на прогары гнездового характера, если прогаров не более пяти и каждый диаметром не более 30 мм;

4) заварка трещин Г в сварном шве;

5) приварка нового патрубка Д вместо поврежденного.

Восстановление корпуса глушителя рекомендуется выполнять газовой сваркой с использованием проволоки Св-08А. Оборванную сетку (рассекатель) в глушителе допускается приваривать к корпусу глушителя газовой сваркой.

|

Рис. 2.107. Распределительный вал Рис. 2.108. Глушитель

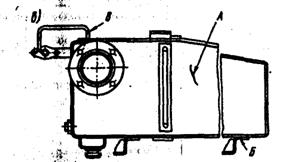

2.9.22. При ремонте корпуса масляного фильтра (рис. 2.109) разрешается:

1) заварки трещин А, не проходящих через отверстия и не охватывающих их;

2) заварка отверстий Б с поврежденной резьбой;

|

3)

наплавка стенок отверстий В с поврежденной резьбой. Рекомендации по технологии сварки алюминия и алюминиевых сплавов изложены в пп. 2.9.23 - 2.9.30.

Рис. 2.109. Корпус масляного фильтра:

а – дизеля 4НВД-12.5; б – дизеля 4ВД-21/15

2.9.23. При сварке деталей и конструкций из алюминия и его сплавов необходимо учитывать некоторые технологические особенности этой сварки:

1) наличие на поверхности свариваемого металла тугоплавкой пленки окиси алюминия, препятствующей плавлению, основного металла;

2) большую чувствительность сварки к загрязнению, замасливанию и наличию окисной Пленки на поверхности присадочной проволоки и изделия;

3) высокую теплопроводность алюминия и его сплавов, требующую предварительного подогрева деталей.

2.9.24. При подготовке под сварку деталей из алюминиевых сплавов поверхностные загрязнения и окислы удаляют механической очисткой. Для удаления окисной пленки и предотвращения возникновения дефектов в сварных швах детали подвергают химическому травлению в ваннах с щелочным составом и обезжиренными растворителями - уайт-спиритом или ацетоном.

2.9.25. Механическую очистку следует выполнять металлическими щетками, изготовленными из нержавеющей стальной проволоки диаметром 0,1 - 0,2мм и длиной не менее 30 мм. Щетки должны быть чистыми и обезжиренными. Не допускается зачищать поверхности под сварку абразивной, пескоструйной и дробеструйной обработкой, шлифовальной шкуркой. Обезжиривание щеток следует выполнять уайт-спиритом или ацетоном.

Продолжительность хранения подготовленных деталей и проволоки перед сваркой не должна превышать 2 - 3 ч. При более длительном хранении подготовку следует повторить.

2.9.26. Разделку кромок и подготовку деталей к сварке следует выполнять в соответствии с требованиями ГОСТ 14806—80 в зависимости от толщины металла.

|

|

|

2.9.27. Газовую сварку выполняют ацетилено-кислородным пламенем при соотношении О2:С2Н2 = 1,1—1,2 с присадочным прутком. При сварке используют флюс (АФ-4А и др.), который вводится присадочным прутком или в виде пасты, разведенной в воде и предварительно нанесенной на свариваемые кромки. Мощность пламени и диаметр присадочных прутков ориентировочно принимают в соответствии с табл. 2.7.

Таблица 2.7.

| Параметр | Значение параметра при толщине металла, мм | ||

| 1,0 – 1,5 | 1,5 – 3,0 | 3,0 – 5,0 | |

| Мощность пламени, м3/ч | 0,075-0,15 | 0,15-0,30 | 0,30-0,50 |

| Диаметр присадочного прутка, мм | 1,5-2,0 | 2,5-3,0 | 3,0-4,0 |

2.9.28. Для ручной дуговой сварки применяют покрытые электроды, изготовленные из сварочной проволоки по ГОСТ 1583 - 93. Электроды марки ОЗА-1 используют для сварки чистого алюминия А0, А1, А2, АЗ, а марки ОЗА-2 - для сварки алюминиево-кремнистых сплавов типа АК9ч (АЛ4), АК7ч (АЛ9) и силумина. Сварку выполняют на постоянном токе обратной полярности. Предварительный подогрев деталей рекомендуется проводить при температуре 100 - 400 0С в зависимости от толщины металла. Шлак удаляют промывкой швов горячей водой с применением стальных щеток.

2.9.29. Для сварки алюминиево-магниевых сплавов целесообразно применять проволоку с несколько большим содержанием магния, чем в основном металле, с целью компенсации улетучивания и угара магния и повышения прочности металла шва. Для сварки сплавов АМгЗ и АМг5 можно применять проволоку Св-АМг5 и Св-АМгб.

2.9.30. Для ручной сварки в защитных газах неплавящимся электродом используют вольфрамовую проволоку. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла.

Сварку вольфрамовыми электродами марок ЭВЧ, ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3 по

ГОСТ 23949-80 выполняют в защитном газе, в основном в аргоне. Оксидную пленку и загрязнения на поверхности металла требуется удалять более тщательно, чем при применении флюсов.

Питание дуги осуществляется от источника переменного тока. Применение постоянного тока не рекомендуется, так как при прямой полярности затруднительно удаление оксидной пленки с поверхности алюминия, а при обратной полярности увеличивается расплавление вольфрамового электрода.

Сварочный ток может быть выбран с учетом рекомендаций, приведенных в табл. 2.8.

2.9.31. При ремонте алюминиевой масляной ванны (рис. 2.110) разрешается:

1) наплавка стенок отверстия А с поврежденной резьбой;

2) заварка трещин 5 длиной не более 100 мм, не проходящих через отверстия и не охватывающих их;

3) заварка отверстий В с поврежденной резьбой.

Таблица 2.8.

| Толщина свариваемого металла, мм | Диаметр, мм | Сварочный ток, А | ||

| вольфрамового электрода | присадочной проволоки | |||

| 1—2 | 1—2 | 50—70 | ||

| 2—4 | 70—100 | |||

| 4-6 | 2—3 | 100—130 | ||

| 4-6 | 160—180 | |||

| 6-10 | 3-4 | 220—300 | ||

| 11-15 | 280—360 |

Рис. 2.110. Масляная ванна

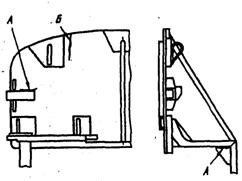

2.9.32. При ремонте воздухонаправляющего устройства (рис. 2.111) разрешается:

1) заварка трещин А длиной не более 75 мм, не проходящих через отверстия и не охватывающих их;

2) заварка трещин Б в лопатках, распространяющихся не более чем на 50 % их поперечного сечения;

3) заварка отверстий В с поврежденной резьбой. 2.9.33. При ремонте вала воздуходувки (рис. 2.112) допускается наплавка поврежденной резьбовой части А.

Рис. 2.111. Воздухонаправляюшее устройство

Рис. 2.113. Воздуховод

2.9.34. Допускается заварка трещин А (рис. 2.113) в стенке воздуховода.

2.9.35. Допускается заварка шпоночных канавок вала ротора.

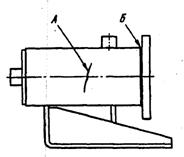

2.9.36. При ремонте топливного насоса разрешается заварка трещин А (рис. 2.114) в стенке корпуса и трещин А в основании корпуса (рис. 2.115), не проходящих через отверстия и не охватывающих их.

Не допускается заварка трещин любого размера, выходящих на привалочные поверхности.

После сварки выпуклость швов следует устранить механическим способом заподлицо с поверхностью корпуса.

Рис. 2.114. Корпус топливного насоса

Рис. 2.115. Основание корпуса топливного насоса

Рис. 2.116. Кулачковый вал топливного насоса

2.9.37. При ремонте кулачкового вала топливного насоса (рис. 2.116) разрешается наплавка поврежденной резьбовой части А и заварка шпоночной канавки Б при изношенных стенках.

2.9.38. Дефекты резьбы и шестигранника на нажимном штуцере топливного насоса высокого давления допускается устранять наплавкой с последующей механической обработкой и нарезанием резьбы.

2.9.39. Разрешается заварка трещин А в крышке топливного фильтра (рис. 2.117), не проходящих через отверстия и не охватывающих их.

2.9.40. Допускается заварка трещин А (рис. 2.118) длиной не более 75 мм в стакане топливного фильтра без предварительной разделки.

Рис. 2.117. Крышка топливного фильтра Рис. 2.118. Стакан топливного фильтра

2.9.41. При ремонте коромысла клапана газораспределительного механизма разрешается устранять дефекты шпоночной канавки наплавкой с последующей механической обработкой до номинального размера. Заварка трещин не допускается.

2.9.42. Заварка трещин при ремонте вала коромысла не допускается. Разрешается устранять наплавкой дефекты шпоночных канавок и дефекты резьбы Ml 6х1,5 на концах вала с последующей механической обработкой до номинального размера и нарезанием резьбы.

2.9.43. Шпоночный паз шестерни газораспределителя разрешается восстанавливать наплавкой с последующей механической обработкой до номинального размера.

2.9.44. Не разрешается заварка трещин в осях промежуточных шестерен.

Дефекты резьбы М24х2 устраняются наплавкой с механической обработкой; и нарезанием новой резьбы. Дефекты паза под усик стопорной шайбы устраняются наплавкой с последующей механической обработкой.

2.9.45. В картере шестерен газораспределения (рис. 2.119) разрешается:

1) заварка трещин А, выходящих на опорную поверхность, но не проходящих через отверстия и не охватывающих их;

2) заварка трещин Б в стенке прилива, не проходящих через отверстия и не охватывающих их;

3) заварка отверстий В с поврежденной резьбой. 2.9.46. В крышке картера механизма газораспределения (рис. 2.120) допускается заварка трещин А в стенке прилива и трещин Б, выходящих на опорную поверхность, но не проходящих через отверстия и не охватывающих их.

|

Рис. 2.121. Корпус регулятора оборотов

Рис. 2.122. Торцевая крышка регулятора оборотов

2.9.47. При ремонте корпуса регулятора оборотов (рис. 2.121) и его торцевой крышки (рис.2.122) разрешается заварка трещин А, не выходящих на плоскость разъема, не проходящих через отверстия и не охватывающих их.

Рис. 2.123. Верхняя крышка регулятора оборотов

2.9.48. В верхней крышке регулятора оборотов (рис. 2.123) допускается заварка трещин А, не проходящих через отверстия и не охватывающих их.

2.9.49. При ремонте рамы дизель-генератора (рис. 2.124) допускается заварка трещин А в сварном шве и трещин Б в раме, а также заварка отверстий В с поврежденной резьбой и приварка новой такелажной петли Г вместо поврежденной.

2.9.50. Разрешается заварка трещин А в корпусе кронштейна коромысла (рис. 2.125), не проходящих через резьбовые отверстия и отверстия под ось коромысла, а также трещин А в крышке кронштейна коромысла (рис. 2.126).

При выходе сварных швов на поверхность прилегания к головке цилиндров или на поверхность прилегания к крышке головки цилиндров эти поверхности следует профрезеровать.

Рис. 2.124. Рама дизель-генератора

2.9.51. Разрешается заварка трещин в соединении фланца с корпусом поддона дизеля.

2.9.52. Разрешается заваривать трещины в корпусе центрифуги с последующей зачисткой шва заподлицо с поверхностью корпуса, а также заплавлять отверстия при износе или срыве резьбы М8 с последующей нарезкой новой резьбы. Заварка трещин, проходящих через посадочное отверстие под радиальный подшипник, и приварка обломов (отколов) не допускаются.

2.9.53. При ремонте наружной (рис. 2.127) и внутренней (рис. 2.128) крышек масляной центрифуги разрешается заварка трещин А соответственно не выходящих на уплотнительные поверхности и не проходящих через отверстие диаметром 20 мм и не охватывающих его. После сварки швы зачищают заподлицо с основным металлом. При обнаружении обломов (отколов) и трещин, проходящих через резьбовое отверстие, крышки бракуются.

Рис. 2.125. Кронштейн коромысла Рис. 2.126. Крышка кронштейна коромысла

|

| ||

2.9.54. Допускается при ремонте сваркой кожуха маслоохладителя заваривать газовой сваркой не более пяти трещин длиной до 150 мм каждая.

Швы после сварки следует зачистить заподлицо с основным металлом и провести гидравлические испытания кожуха.

2.9.55. В крышке коробки шестерен (рис. 2.129) разрешается заварка трещин А, не проходящих через отверстия и не охватывающих их.

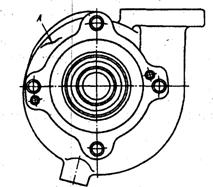

2.9.56. Допускается заварка трещин А в корпусе центробежного водяного насоса (рис. 2.130).

2.9.57. В корпусе масляного фильтра (рис. 2.131) допускается заварка трещин А в сварном шве и трещин Б в корпусе.

2.9.58. При ремонте ресивера (рис. 2.132) разрешается заварка трещин А в корпусе и трещин Б в сварном шве в месте приварки донышка к корпусу. Перед ремонтом сваркой следует определить концы трещины и засверлить их. Сварку надо выполнять непосредственно после обезжиривания и зачистки восстанавливаемых поверхностей от окисной пленки.

Рис. 2.129. Крышка коробки шестерен

Рис. 2.130. Корпус центробежного водяного насоса

Рис. 2.131. Корпус масляного фильтра

Рис. 2.131 Ресивер

Заварку трещин в ресивере из алюминиевого сплава типа АМг3 следует производить с предварительным подогревом до температуры 100 0С неплавящимся электродом марки ВЛ диаметром 5 мм в среде аргона сварочным током обратной полярности 180 - 230 А и напряжением 8 - 20 В; присадочный пруток Св-АМг5 диаметром 3 мм.

Заварку трещин в ресивере из низкоуглеродистой стали 10 рекомендуется выполнять в защитном газе СО2 проволокой марки Св-08Г2С диаметром 0,8 мм на режиме: ток 180 - 200 А, напряжение 20 - 21 В, полярность обратная, скорость сварки 30 - 35 м/ч, вылет электрода. 10 - 12мм.

Дефекты сварки типа подрезов, трещин, непроваров и пор не допускаются.

К выполнению сварочных работ допускаются сварщики не ниже четвертого разряда, аттестованные в соответствии с Правилами аттестации сварщиков Госгортехнадзора и имеющие удостоверение установленного образца.

2.9.59. Разрешается заварка трещин без разделки в корпусе подогревателя воздуха, а также в его наружном кожухе.

2.9.60. При ремонте рамы холодильного агрегата (рис. 2.133) допускается заварка трещин А в сварном шве и трещин Б в районе усиливающей накладки с такелажной петлей. Усиливающую накладку следует удалить и приварить новую, перекрывающую место повреждения.

2.9.61. В корпусе фильтра-осушителя холодильной установки (рис. 2.134) допускается заварка трещин А на корпусе и трещин Б в сварном шве.

2.9.62. При ремонте подвода (рис. 2.135) допускается заварка трещин А в распределительной трубе и трещин Б в сварных швах.

Рис. 2.133. Рама холодильного агрегата

Рис. 2.134. Корпус фильтра-осушителя

Рис. 1137. Кронштейн электропечи

Рис. 2.136. Корпус электроподогревателя

Рис. 2.138. Подшипниковый щит

2.9.63. Заварка трещин А (рис. 2.136) в корпусе электроподогревателя производится без разделки кромок.

2.9.64. Разрешается заварка трещин А (рис. 2.137) кронштейна электропечи и приварка новой крепежной части Б вместо поврежденной.

2.9.65. При ремонте подшипникового щита (рис. 2.138) разрешается заварка трещин А, не выходящих на посадочные места, и наплавка изношенной или поврежденной посадочной поверхности Б.

Рис. 2.139. Лапа крепления асинхронного двигателя

2.9.66. При ремонте вала асинхронного двигателя допускается заварка шпоночной канавки при износе паза по ширине и отверстия при повреждении или износе резьбы.

2.9.67. Допускается заварка не более одной трещины А (рис. 2.139) в лапе крепления асинхронного двигателя.

2.9.68. Разрешается заварка трещин А (рис. 2.140) на крышке дефлектора.

2.9.69. Разрешается заварка трещин А (рис. 2.141) в сварном шве и кожухе Б вентилятора.

2.9.70. В напольной решетке (рис. 2.142) разрешается заварка трещин А без разделки кромок и трещин Б в сварном шве.

|

Цистерны

2.10.1. Котлы цистерн до поступления в ремонт пропаривают, промывают, дегазируют, очищают внутри, обмывают, очищают снаружи в соответствии с требованиями Правил по охране труда при текущем ремонте и подготовке к наливу цистерн для нефтепродуктов и вагонов бункерного типа для нефтебитума МПС России.

До начала сварочных работ на цистернах следует проверить газо-воздушную среду котла цистерны на взрывоопасность, пожароопасность и на отсутствие токсичных выделений, опасных для сварщика и работающего с ним персонала,

2.10.2. Перед началом ремонта котлов цистерн сваркой следует установить по технической документации на изготовление цистерн материал котла, его узлов и элементов крепления, что определяет выбор материала вставок и сварочных материалов.

2.10.3. Заменяемые при ремонте сваркой основные элементы котлов, несущие элементы рамы, детали и сборочные единицы, а также накладки и вставки должны изготавливаться из сталей, соответствующих требованиям ГОСТ 5520-79, ГОСТ 19281-89 и научно-технической документации (НТД).

Конструктивное оформление восстанавливаемых с применением сварки элементов котлов должно соответствовать указанию НТД на вагоны по обеспечению полного слива или выгрузки продуктов.

2.10.4. При ремонте сваркой с заменой элементов котлов, деталей, арматуры, предохранительных, сливно-наливных или разгрузочных устройств специальных цистерн, используемых для перевозки продуктов, требующих особой чистоты, и продуктов, вызывающих активную коррозию внутренних поверхностей котлов, следует руководствоваться указаниями ГОСТ 10674-82. Выбранные сварочные и наплавочные материалы должны гарантировать сохранение качества перевозимых продуктов.

2.10.5. При ремонте сваркой и наплавкой котлов цистерн для перевозки грузов, давление которых при температуре до 50 0С превышает 68,6 кПа (0,7 кгс/см2), и цистерн для перевозки опасных грузов следует соблюдать требования Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором Российской Федерации.

2.10.6. К производству сварочных работ на цистернах для перевозки опасных грузов, включая прихватку и приварку временных креплений, допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором, и имеющие удостоверение установленной формы.

Сварщики могут производить сварочные работы тех видов, которые указаны в их удостоверении.

2.10.7. Все сварочные работы при ремонте цистерн и их элементов должны производиться при положительных температурах в закрытых помещениях по технологии, аттестованной в соответствии с Правилами изготовления паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий.

2.10.8. Дефекты, обнаруженные в сварных соединениях в процессе ремонта сваркой котлов цистерн, должны быть устранены с последующим контролем исправленных участков. Методы и качество устранения дефектов должны обеспечивать необходимую надежность и безопасность работы цистерны.

2.10.9. При всех видах ремонта котлов четырехосных цистерн разрешается:

1) заварка трещин А (рис. 2.144) в котле независимо от места их образования, но не более одной на 1 м2;

2) заварка трещин в продольных и кольцевых соединениях листов;

3) заварка трещин Б в котле, уходящих под фасонную лапу, которая должна производиться при срезанной фасонной лапе. После заварки следует установить и приварить фасонную лапу;

4) заварка пробоин площадью не менее 4 см2. При пробоинах, имеющих максимальный линейный размер до 12 см, поврежденный участок надо вырезать, поставить круглую вставку В диаметром 15 см. При больших размерах пробоин допускается постановка эллиптической или прямоугольной вставки Г, свальцованной по котлу. При этом углы вставок должны иметь радиус скругления не менее 50 мм. Площадь вставки должна быть не более 1,5 м2,кроме вставок броневого листа, а количество не более двух на обечайке. Площадь вставок на каждом днище - до 0,5 м2, количество вставок - не более двух;

5) постановка одной вставки площадью до 0,5 м2 в броневом листе котла. На снятом сопор котле потолочные швы исключаются;

6) вварка части днищ или продольного листа во всю его ширину или не на всю в местах, пораженных коррозией, в соответствии с НТД, утвержденной ЦВ МПС. При небольшой площади утонения листов допускается постановка двух вставок на обечайках площадью по 1,5 м2, а также постановка вставок суммарной площадью до 1 м2 на каждом днище котла;

7) заварка трещин (рис. 2.145) броневого листа, не доходящих до места расположения сливного прибора на 600 мм и более;

8) заварка трещин Б длиной до 300 мм, распространяющихся от корпуса сливного прибора или поддона;

9) заварка трещины В длиной до 300 мм, не переходящей на сед

|

|

|