|

6.2. Материалы огнеупорной основы форм.

|

|

|

|

6. 2. Материалы огнеупорной основы форм.

Наиболее распространенным формовочным материалом является кристаллический кварц, применяемый в пылевидном состоянии как огнеупорная основа суспензии и в виде песка для обсыпки ее слоев, нанесенных на модельные блоки.

Значительные и быстропротекающие объемные изменения в зернах кристаллического кварца при нагреве и охлаждении связаны с полиморфным превращением его bкв « aкв при температуре 573 °С.

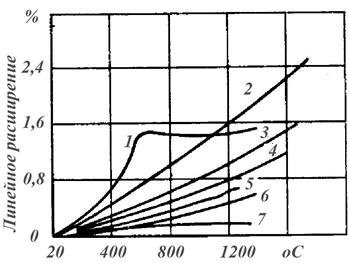

Рис. 13. Линейное расширение при прокаливании оболочек форм на этил-силикатном связующем, изготовленных с применением различных огнеупорных материалов: 1 — кристаллического кварца (SiO2); 2 — металлургического магнезита (МgO); 3 - электрокорунда (Al2O3); 4-силлиманита (Al2O3 × SiO2); 5 - шамота (3 Al2O3 × SiO2); 6 - циркона (ZrO2 SiO2); 7 - плавленого кварца (SiO2)

В оболочках форм из этого материала при быстром нагреве в прокалочной печи, охлаждении после выхода из нее и повторном нагреве заливаемым металлом возникают большие внутренние напряжения, часто приводящие к образованию трещин. Во избежание этого оболочки из кристаллического кварца (для защиты их от резких изменений температур) заформовывают в опорный наполнитель.

Значительно более высокой термостойкостью вследствие меньшего расширения при нагреве (рис. 13) обладают плавленые материалы (электрокорунд и плавленый кварц), а также огнеупоры, представляющие собой двойные оксиды: муллит, силлиманит, высокоглиноземистый шамот и циркон. Перспективным материалом для форм ЛВМ является форстерит (Mg2SiO4), крупные запасы которого имеются на Кольском полуострове.

Кристаллический кварц (пылевидный и песок), как наиболее дешевый и распространенный на территории РФ формовочный материал, широко используют при ЛВМ из конструкционных углеродистых и низколегированных сталей.

|

|

|

Пылевидный кварц.

Пылевидный кварц, получаемый помолом чистых кварцевых песков в соответствии с ГОСТ 9077—82 поставляют двух марок —А и Б (табл. 13). Наиболее часто он применяется как наполнитель для суспензий.

Табл. 13.

Состав молотого пылевидного кварца (ГОСТ 9077 — 82)

| Показатель | Норма для марки | |

| А | Б | |

| Массовая доля SiO2, %, не менее | ||

| Массовая доля, %, не более: | ||

| Fe | 0, 05 | 0, 25 |

| Fe203 | 0, 05 | 0, 15 |

| А1203 СаО | 0, 5 0. 05 | 0, 15 |

| влаги | ||

| Потери при прокаливании, % Реакция водной вытяжки | 0, 1-0, 15 | 0, 1-0, 2 |

| нейтральная | ||

| Остаток на сите, %, не более: | ||

| 2, 5 | 2, 5 | |

| Просеивание через сито 005, %, не менее | ||

Применение пылевидного кварца (ПК) марки А предпочтительнее, так как содержание в нем примесей, снижающих огнеупорность формы и ухудшающих качество поверхности отливок, более низкое. Особенно опасно повышенное содержание свободного железа, попадающего в ПК при помоле в результате износа мелющих тел (стальных шаров).

Железо является сильным огеливателем этилсиликатных связующих и резко снижает живучесть суспензий. Его содержание в отдельных партиях поставляемого ПК может превышать 0, 4 % (мас. доля). При прокаливании ПК железо превращается в Fe2О3. Нейтрализуется железо и водными растворами кислот в процессе приготовления суспензии, когда путем обработки ПК растворами ортофосфорной кислоты превращается в фосфаты, являющиеся дополнительным (помимо этилсиликатного) связующим, повышающим прочность оболочек (комбинированное связующее ЗИЛ-ЭФ).

Для обсыпки слоев кварцевой суспензии применяют формовочные пески по ГОСТ 2138—84 (желательно обогащенные) с малым содержанием глинистой составляющей

|

|

|

Таблица 14.

Кварцевые и не кварцевые формовочные материалы

| материал | Хим. свойства | Т пл., оС | Ρ, кг/м3 | α ∙ 106, 1/оС | Рекомендуемая поверхность пылевидного материала, м2/кг |

| Кристаллический кварц (SiO2) | Кислый | 13, 7 | 400-600 | ||

| Плавленный кварц (SiO2) | кислый | 0, 5 | 400-600 | ||

| Белый электрокорунд (α -Al2O3) | амфотерный | 8, 6 | 600-700 | ||

| Магнезит (MgO) | основной | 13, 5 | 500-600 | ||

| Циркон ZrO2SiO2 | Слабо кислый | 5, 1 | 600-800 | ||

| Дистен-силиманит Al2O3 SiO2 | Слабо кислый | 5, 6 | 500-600 | ||

| Муллит 3Al2O3 2SiO2 | амфотерный | - | 4, 5-5, 7 | ||

| Высокоглинеземистый шамот 3Al2O3 SiO2 | амфотерный | 5, 3 |

Примечания: 1. Самой низкой стойкостью в вакууме обладает магнезит.

2. Температуры плавления указаны для чистых оксидов.

3. Рекомендуемая дисперсность: пылевидных материалов 50 мкм, обсыпочного материала первого слоя 0, 1—0, 16 мм и последующих слоев 0, 315—1, 5 мм.

4. Для дистенсиллиманита и муллита указаны температуры диссоциации Аl2O3 и вязкой эвтектической жидкости (SiO2) и вредных примесей.

Для первого слоя оболочки необходимы достаточно мелкие пески, например 1К1О201 или 1К1О2016, так как более крупные пробивают слой суспензии, увеличивая шероховатость рабочей поверхности формы, а следовательно, и отливок. Для следующих (особенно внешних, упрочняющих) слоев рекомендуются более крупные пески: 1К1О203, и другие крупные пески или шамотная крошка с размерами зерен до 2, 0 мм.

На плавленый кварц и не кварцевые формовочные материалы имеются отраслевые стандарты и технические условия. Так, ТУ 21-55-52—80 (НПО «Кварц», Санкт-Петербург) регламентируют зерновой состав порошков, получаемых измельчением бруса непрозрачного кварцевого стекла (НКС). По гранулометрическому составу ИКС отечественного производства подразделяется на 6 фракций:

очень грубый — зернистость 1, 6 мм,

грубый — 1 мм,

крупный — 0, 5 мм,

средний — 0, 315 мм,

мелкий — 0, 16 мм,

пылевидный - 0, 063 мм и менее.

Кварц плавленый (аморфный кремнезем, непрозрачное кварцевое стекло (НКС)) получают расплавлением кварцевого песка с последующим дроблением, размолом и рассевом. В отличие от кристаллического кварца, который при нагреве расширяется более чем на 5, 5%, плавленый кварц расширяется менее чем на 0, 1%. Это обеспечивает формам с плавленым кварцем высокую стабильность, возможность прокаливания с любой скоростью без появления трещин.

|

|

|

Производство плавленого кварца связано со значительными энергозатратами, он дорог и дефицитен, однако этот материал является одним из наилучших для производства художественных отливок.

Циркон получают как побочный продукт обогащения титаномагниевых руд в соответствии с ОСТ 48-82—81. Поставляют три разновидности цирконового концентрата: порошкообразный (КЦП), тонкодисперсный (КЦПТ) и зернистый (КЦЗ).

Высокоогнеупорный шамот получают обжигом глины. Материал термически стоек, не претерпевает полиморфных превращений при нагреве. Использование шамота вместо пылевидного кристаллического кварца улучшает качество форм и отливок. Шамот зерновой новоселицкого каолина (ШЗНК) выпускается двух марок: ШЗНК-0, 63 и ШЗНК-0, 2 (табл. 4. 16). Минералогически шамот состоит из муллита — 2А12О3 2SiO2 и стекловидной фазы. Шамот (марок 0315 и 063) применяют преимущественно как обсыпочный материал при изготовлении термостойких оболочковых форм, прокаливаемых в заливаемых без опорного наполнителя.

Дистен-силлиманит (кианит), добываемый на Урале или получаемый в виде обогащенного побочного продукта при добыче титаномагниевых руд, используют при изготовлении оболочек повышенной термостойкости и керамических стержней.

Кианит (дистенсиллиманитовый концентрат) поставляется в виде порошка (для суспензии) и зернистый (для обсыпки) соответственно марок КДСП и КДСЗ по ТУ 48-4-307—74. К недостаткам кианита относится то, что он при температуре 1380 °С и более диссоциирует на Аl2O3 и SiO2 с последующим образованием муллита (3Аl2O3 и SiO2 ).

Протекание такого процесса недопустимо при заливке оболочек, так как вызывает их разупрочнение, деформацию и разрушение. Поэтому кианит нельзя рекомендовать для литья черных и специальных (жаропрочных и др. ) цветных сплавов в случаях, когда форма может нагреваться заливаемым в нее сплавом выше указанной температуры диссоциации.

|

|

|

Электрокорунд белый, получаемый из чистого глинозема (содержит до 99% и более Аl2О3) сплавлением его в электропечах при температуре более 2050 °С с последующим измельчением, представляет собой кристаллический материал, обладающий высокой твердостью (9 по шкале Мооса). Для ЛВМ этот дорогой и дефицитный продукт целесообразно применять в исключительных случаях (например, при вакуумном литье лопаток турбин из жаропрочных сплавов). В суспензиях, а также при изготовлении керамических стержней применяют микропорошки электрокорунда, в обсыпках — шлифзерно.

|

|

|