|

Газоперерабатывающие заводы

|

|

|

|

На газоперерабатывающих заводах (ГПЗ) перерабатывают газы чисто газовых месторождений, газоконденсатных месторождений или попутные нефтяные газы.

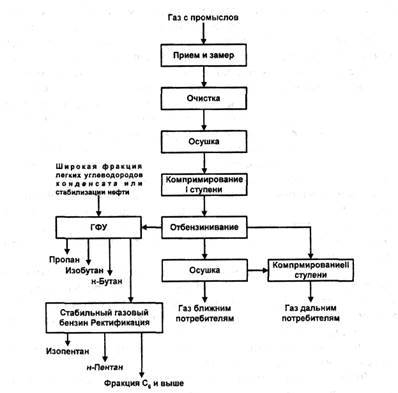

Современные газоперерабатывающие заводы представляют комплекс крупных технологических установок, предназначенных как для подготовка газа к его дальнейшему транспорту и использованию, так и для получения сжиженных углеводородных газов, а также для переработки конденсате газоконденсатных месторождений. На рис. 5.4 представлена структурна* схема газоперерабатывающего завода (без стадий выделения этана и редки газов).

В соответствии с выполняемыми функциями в состав газоперерабатывающих заводов включают следующие основные узлы:

- очистка газа от серосодержащих соединений и утилизация серосодержащих соединений;

- осушка газа; компримирование газа; выделение фракции сжиженных углеводородных (нефтяных) газов и этана;

- разделение фракции сжиженных нефтяных газов на газофракционирующих установках (ГФУ);

- получение гелия и других инертных газов

|

Рис. 5.4. Структурная схема газоперерабатывающего завода

Газоперерабатывающие заводы, работающие на попутных нефтяных газах, могут быть скооперированы с установками стабилизации нефти. Заводы, обслуживающие газоконденсатные месторождения, имеют в своем составе установки по переработке газового конденсата (очистка, стабилизация и разделение на фракции).

Очистка и осушка газа

Очистка газа. Как правило, попутные и природные газы содержат неуглеводородные компоненты: сероводород и другие соединения серы, диоксид углерода, азот и кислород. По действующим в России нормам к топливу-газу предъявляют жесткие требования по содержанию сероводорода - не более 0,003 мол. %.

|

|

|

Нефтезаводские газы, продукты стабилизации нефти и легкие фракции газовых конденсатов содержат различные примеси (так называемые кислые газы): диоксид углерода, сероводород, серооксид углерода, сероуглерод, меркаптаны. Все они являются вредными при проведении процессов нефтехимической переработки углеводородного сырья и должны быть удалены.

В составе газоперерабатывающего и нефтеперерабатывающего заводов установки очистки от серы и других примесей могут быть общими, головными для всего потока углеводородного сырья. В большинстве случаев такой вариант наиболее рациональный, хотя не всегда экономически оправданный и технически выполнимый. В ряде случаев организуют раздельную очистку углеводородов разными для каждой фракции способами.

Для очистки углеводородов от примесей применяют хорошо известные реагенты - гликоли, амины, щелочи и другие абсорбенты. В последние годы для очистки газообразных и жидких углеводородов от низших меркаптанов, сероводорода, серооксида углерода и диоксида углерода успешно применяют адсорбцию на цеолитах, совмещая процесс очистки с осушкой. Адсорбционные процессы используют при низкой начальной концентрации кислых газов.

Основными аппаратами установки абсорбционной очистки газа являются абсорбер и десорбер. Выбор абсорбента существенно влияет на экономические показатели установки очистки, так как размеры оборудования, капитальные и эксплуатационные затраты зависят, в первую очередь, от интенсивности циркуляции поглотительного раствора.

Процессы абсорбции, используемые для очистки углеводородного сырья, делятся на физические и химические.

Физические растворители абсорбируют кислые компоненты в количествах, пропорциональных их парциальному давлению. Их целесообразно использовать при парциальном давлении кислых газов более 0,5 МПа. При этих условиях их абсорбционная емкость часто выше, чем у химических поглотителей - хемосорбентов. Десорбцию проводят при низком давлении, в ряде случаев с небольшим подводом тепла. К числу физических растворителей следует отнести н-метилпирролидон, диметиловый эфир полиэтиленгли-коля, пропилен-карбонат, метанол, ацетон и сульфолан. Последний применяют обычно в смеси с аминами.

|

|

|

Недостатком физических растворителей является удаление вместе с кислыми газами некоторого количества углеводородов Сз и выше.

Абсорбционная емкость химического абсорбента мало зависит от парциального давления кислых компонентов в очищаемом газе. Хемосорбенты отличаются высокой теплотой абсорбции, что требует в ряде случаев промежуточного охлаждения раствора. При десорбции же необходимы значительные затраты тепла.

К наиболее распространенным хемосорбентам относятся моно-, ди- и триэтаноламины, диизопропиламин, полиамины (диэтилентриамин, тетра-этиленпентамин, этилендиамин, гексаэтилендиамин, смесь полиаминов, дигликольамин, растворы моно- и диэтаноламинов в метаноле, растворы ал-камина в диоксиде тетрагидротиофена или в циклотетраметиленсульфоне), растворы карбоната и гидроксида натрия. Проводят очистку также горячим раствором поташа с добавлением в качестве активатора диэтаноламина, а также очистку мышьяково-поташными растворами. Существенным недостатком процесса с использованием мышьяка является высокая токсичность последнего.

Для очистки жидких углеводородов от соединений серы используют процессы гидроочистки с последующим улавливанием сероводорода растворами аминов.

Выбор установок и процесса очистки зависит от следующих факторов:

- начальной концентрации кислых газов и давления газа;

- требований к исходному сырью для нефтехимической переработки по содержанию примесей;

- необходимости очистки от сероводорода и диоксида углерода или только от одного из этих компонентов;

- наличия примесей, таких как NH3, HCN, Oa, COS, CS2, SO2, SO3 меркаптаны, сульфиды и дисульфиды;

- коррозионной активности абсорбента в конкретных условиях данного процесса и состава очищаемых компонентов;

|

|

|

- наличия и доступности реагентов, используемого оборудования и материалов;

- возможности использования вторичных источников тепла;

- экономических показателей процесса.

Имеющиеся в литературе сведения об экономической эффективности процессов очистки газов от сероводорода, диоксида углерода и других примесей противоречивы, поскольку, как правило, сравнение проводят для установок, находящихся в неодинаковых условиях.

При переработке газов с большим содержанием сероводорода организация производства серы из извлеченного сероводорода улучшает экономические показатели процесса очистки.

Для тонкой очистки газа от примесей на ГПЗ, ГФУ или на установках, потребляющих углеводородное сырье, применяют адсорберы. По аппаратурному оформлению адсорбционная очистка не отличается от осушки газа.

Осушка газа. Вода является нежелательной примесью углеводородного сырья. В условиях снижения температуры вода образует с углеводородами кристаллогидраты. Повышение давления способствует образованию кристаллогидратов, однако, выше определенной - критической - температуры образование кристаллогидратов уже не наблюдается. Разрушение кристаллогидратов при неизменном давлении происходит при температурах несколько более высоких, чем их образование.

Наличие воды в сырье нежелательно также и из-за отстоя и скопления ее в низких частях оборудования и трубопроводов. Это ухудшает условия транспорта сырья особенно по магистральным трубопроводам. Следы воды при наличии сероводорода и диоксида углерода усиливают коррозию металлов. Таким образом, установка осушки углеводородного сырья является обязательной составной частью газоперерабатывающего завода.

При процессах низкотемпературной абсорбции и низкотемпературной конденсации узел осушки газа размещается в начале завода и после общего узла очистки газа. При децентрализованных схемах очистки углеводородного сырья на ГПЗ может быть несколько узлов осушки разными способами. При раздельной осушке перерабатываемых на ГПЗ потоков осушают обычно этановую и пропановую фракции, в которых сосредотачивается основное количество воды.

|

|

|

Для осушки используют следующие способы: охлаждение газа и последующий отстой воды, абсорбцию, адсорбцию.

На установках низкотемпературной сепарации газа его температура снижается до минус 25-55°С. Для исключения образования кристаллогидратов и нормальной эксплуатации установок осушки необходимо нагреть газ или подать в него ингибитор гидратообразования. Для этого в поток газа с помощью специальных форсунок подается метанол или 70-80% охлажденный раствор диэтиленгликоля. После сепаратора смесь углеводородного и водного конденсатов поступает на отстаивание. Водный слой регенерируется в десорбере и 70-80% раствор диэтиленгликоля подается насосом на форсунки для впрыскивания его в исходный газ.

На некоторых установках НТС внедрена схема с осушкой газа за счет впрыскивания гликоля высокой концентрации.

Собственно абсорбционная осушка углеводородов в газовой фазе осуществляется в результате контакта осушаемого газа с абсорбентом, концентрация которого достигает 99,0-99,9 мае. %. В качестве абсорбентов используют ди- и триэтиленгликоли. Процесс проводят в тарельчатом абсорбере в одну или две ступени. При двухступенчатой осушке в нижней части абсорбера газ контактирует с 99 % абсорбентом, а в верхней - доосушивается абсорбентом концентрацией 99,9 мае. %. При этом достигается экономия энергетических затрат, так как только часть гликоля подвергается глубокой регенерации.

Схемы регенерации абсорбента на газоперерабатывающих заводах различны. Десорбцию осуществляют при температуре в кубе десорбера, равной 109-204°С, и остаточном давлении «0,01 МПа. При этом концентрация ди- и триэтиленгликоля достигает 99,5 мае. %. Кроме одноступенчатой используют и схемы с двухступенчатой десорбцией гликоля. В первом десорбере концентрация гликоля повышается до 99 мае. %, во втором - до 99,9 мае. %.

Регенерацию метанола из его водного раствора при метанольной осушке газа осуществляют ректификацией.

Выбор схемы процесса абсорбционной осушки проводят по результатам сравнения технико-экономических показателей для конкретных начальных и конечных параметров осушаемого газа.

Для глубокой осушки газа и жидких углеводородных фракций применяют также адсорбционные процессы. В качестве адсорбентов используют силикагель, оксид алюминия и цеолиты. Эти процессы просты в аппаратурном оформлении и экономичны при не слишком больших потоках газа. Часто процесс оформляют в две ступени: на первой газ осушают абсорбентами, а на второй - адсорбентами до точки росы (минус 50°С и ниже).

|

|

|

В осушаемых газах, кроме воды, содержатся тяжелые углеводороды, диоксид углерода, сероводород и другие соединения серы. Установки адсорбционной очистки газа проектируют при подборе адсорбентов с учетом влияния этих компонентов и примесей на процессы адсорбции и десорбции воды. Адсорбционную осушку газа часто комбинируют с адсорбционной очисткой газа от нежелательных примесей. При этом влагоемкость адсорбентов при наличии тяжелых углеводородов в газе значительно ниже.

|

|

|