|

Каталитическое алкилирование изобутана олефинами

|

|

|

|

Процесс алкилирования заключается в присоединении олефина к парафину с образованием соответствующего углеводорода более высокой молекулярной массы. С точки зрения строения молекулы, образовавшийся углеводород можно рассматривать как исходный парафин, у которого один атом водорода заменен алкильной группой. Однако основная реакция сопровождается рядом побочных, в результате чего образуется более или менее сложная углеводородная смесь.

В нефтеперерабатывающей промышленности были осуществлены различные модификации процесса алкилирования. Наиболее распространены установки для алкилирования изобутана олефинами (в основном бутилена-ми) с получением широкой бензиновой фракции - алкилата. Алкилат, состоящий почти нацело из изопарафинов, имеет высокое октановое число (100-105 и.м.) и применяется в качестве компонента автомобильных бензинов.

При промышленном процессе алкилирования получать высокооктановый компонент бензина проще и дешевле, чем в применяемом ранее процессе каталитической полимеризации бутиленов с последующим гидрированием димера в изооктан. Замена селективной полимеризации бутиленов каталитическим алкилированием изобутана бутиленами дает следующие преимущества:

-получение бензина, богатого изооктаном, в одну ступень вместо

двухступенчатого процесса: первая этап - полимеризация, затем - гидриро

вание;

- вдвое меньший расход ценных олефинов на получение одного и того

же количества высокооктанового компонента;

- отсутствие расхода водорода для гидрирования;

- более полное использование олефинов, содержащихся в заводских

газах; при алкилировании олефины вступают в реакцию нацело, тогда как

при полимеризации менее активный олефин (например, н-бутилен при по

лимеризации смеси бутиленов) реагирует неполностью.

|

|

|

Каталитическое алкилирование изобутана начало развиваться лишь вследствие широкого внедрения установок каталитического крекинга. Газ каталитического крекинга, богатый изобутаном, обеспечивает установки ал-килирования одним из компонентов сырья, а для получения олефинов используют газы термических процессов.

В качестве промышленных катализаторов алкилирования применяют серную кислоту и жидкий фтористый водород. Выбор этих катализаторов обусловлен их высокой селективностью, удобством обращения с жидким катализатором, относительной дешевизной, продолжительными циклами работы установок благодаря возможности регенерации или непрерывного восполнения активности катализатора.

Каталитическому алкилированию в присутствии серной кислоты или фтористого водорода можно подвергать только парафины изостроения, содержащие активный третичный атом углеводорода. При этом алкилирование изобутана этиленом идет с трудом, очевидно, вследствие стабильности образующихся промежуточных соединений - эфиров. Алкилирование пропиленом и особенно бутиленами протекает достаточно глубоко. Решающее значение имеет концентрация кислоты. Так, для алкилирования изобутана бутиленами можно использовать 96-98% серную кислоту, для алкилирования же пропиленом применяют только 98-100% кислоту.

Характерно, что в результате основной реакции присоединения изобутана к олефину происходит одновременная структурная изомеризация, что свидетельствует о наибольшей вероятности карбоний-ионного цепного механизма. Наряду с основной реакцией алкилирования, при которой на 1 моль изобутана расходуется 1 моль олефина, протекают побочные реакции:

-перенос водорода или самоалкилирование;

- деструктивное алкилирование: первичные продукты алкилирования расщепляются и образующийся олефин (отличающийся от исходного) вновь реагирует с исходным парафином;

|

|

|

- полимеризация: кислотные катализаторы вызывают полимеризацию олефинов, поэтому неблагоприятный для алкилирования режим - малая концентрация изопарафина, недостаточная активность катализатора и повышенная температура - вызывают появление полимеров в составе продуктов алкилирования.

Основные факторы процесса

Температура. Реакция алкилирования протекает с положительным тепловым эффектом («960 кДж на 1 кг алкилата). Для поддержания изотермического режима выделяющееся тепло необходимо непрерывно отводить из реакционной зоны.

В промышленности, сернокислотное алкилирование проводится при температуре от 0 до 10°С, так как выше 10-15°С серная кислота начинает интенсивно окислять углеводороды.

Понижение температуры хотя и замедляет скорость алкилирования, но увеличивает его селективность в сторону образования первичного продукта алкилирования, в связи с чем качество получаемого алкилата улучшается. Снижение температуры на 10-11°С вызывает повышение октанового числа алкилата примерно на 1. Чрезмерное понижение температуры ограничено температурой затвердевания кислоты-катализатора, а также увеличением вязкости катализатора и, следовательно, трудностью его диспергирования в реакционной смеси.

Давление. Давление в реакторе выбирают с таким расчетом, чтобы все углеводородное сырье (или основная его часть) находилось в жидкой фазе. Давление в промышленных реакторах составляет в среднем 0,3-1,2 МПа.

Концентрация реагентов. Концентрацию олефинов в реакционной смеси поддерживают значительно ниже, чем требуется по стехиометриче-скому уравнению реакции. С этой целью практикуется разбавление сырья потоком изобутана, непрерывно циркулирующего в системе. Мольное соотношение изобутан: олефин в углеводородной смеси, поступающей на алкилирование, составляет обычно (4-10):1; наиболее часто применяется шести -или семикратное разбавление. При избытке изобутана повышается качество алкилата и подавляется полимеризация. Так как при большем избытке изобутана селективность процесса увеличивается, расход олефинов на единицу количества изобутана сокращается. Увеличивать соотношение изобутан: олефин более 10:1 экономически неоправдано, так как возрастают эксплуатационные расходы на его циркуляцию и охлаждение, а также увеличиваются размеры основных аппаратов.

|

|

|

В процессе алкилирования происходит постепенное дезактирование катализатора - падение концентрации кислоты и ее потемнение, вызываемые взаимодействием кислоты с непредельными углеводородами и влагой.

При понижении концентрации кислоты увеличивается доля полимери-зующихся олефинов. Требуемую концентрацию кислоты в реакционной зоне поддерживают путем частичной или полной замены отработанной кислоты свежей.

Перемешивание. Большое значение имеет интенсивность перемешивания гетерофазной системы: углеводородная фаза - катализатор, в связи с тем что взаимная растворимость их очень невелика. Очевидно, реакция идет в катализаторной фазе и на границе раздела фаз между растворенными в катализаторе изобутаном и олефиновым компонентом сырья. В отсутствие или при недостатке изобутана контакт олефина с кислотой вызывает полимеризацию олефинов. Интенсивное перемешивание способствует также от

|

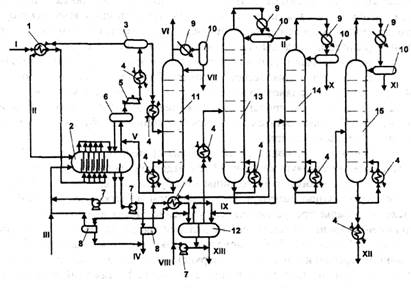

-ния 0,15-0,20 МПа, перепад давления на каждую секцию 0,01-0,02 МПа. В двух последних секциях кислота отделяется от углеводородного слоя. Температура и давление в реакторе обеспечивают частичное испарение углеводородной фазы, в основном наиболее легкого компонента - изобутана. Испарившийся газ отсасывают компрессором, и после охлаждения и конденсации возвращают в реакционную зону. Температура в реакторе поддерживается на заданном уровне автоматически. Существуют установки с реактором, в котором имеется шесть секций смешения (по три с каждой стороны) и одна зона отстаивания, расположенная в средней части аппарата. На одной из крупнейших установок сернокислотного алкилирования производительностью до 950 м3 алкилата в сутки установлено два пятисекционных реактора диаметром 3,5 м и длиной 22 м. Рис. 5.9. Технологическая схема сернокислотного алкилирования изобутана олефинами: 1-сырьевой холодильник; 2-реактор; 3-емкость; 4-теплообменники; 5-компрессор; 6-каплеотбойник; 7-насосы;; 8-сепа-раторы; 9-холодильники-конденсаторы; 10-емкости орошения; 11-пропановая колонна; 12-промывной аппарат; 13-изобутановая колонна; 14-бутановая колонна; 15-колонна вторичной перегонки алкилата; I-сырье; П-жидкий изобутан; Ill-свежая серная кислота; IV-кислота на сброс; V-изобутан газообразный; VI-пропан газ; VII-пропан жидкий; VIII-щелочь концетрированная Рис. 5.9. Технологическая схема сернокислотного алкилирования изобутана олефинами: 1-сырьевой холодильник; 2-реактор; 3-емкость; 4-теплообменники; 5-компрессор; 6-каплеотбойник; 7-насосы; IX-вода; Х-н-бутан; XI-легкий алки-лат; ХП-тяжелый алкилат; ХШ-щелочь разбавленная

|

|

|

Наличие каскадных реакторов, работающих по принципу «автоохлаждения», упрощает и удешевляет установки алкилирования, так как позволяет отказаться от хладагента (аммиак, пропан). Однако каскадные реакторы имеют некоторые недостатки. Секции взаимосвязаны и нарушение режима в одной из них может привести к сбою в работе аппарата в целом. По ходу движения эмульсии концентрация изобутана снижается.

Принципиальная технологическая схема установки сернокислотного алкилирования представлена на рис. 5.9.

Эта схема характеризуется сложным блоком разделения фракций, состоящим из четырех ректификационных колонн: пропановой, изобутановой, бутановой и колонны вторичной перегонки алкилата.

Исходная углеводородная смесь охлаждается испаряющимся изобута-ном в холодильнике 1 и поступает пятью параллельными потоками в смесительные секции реактора 2. В первую секцию подают также циркулирующий изобутан и свежую серную кислоту. Из отстойной зоны реактора выходят серная кислота и углеводородная смесь, которая проходит сепаратор 8, нейтрализацию щелочью и промывку водой в аппарате 12.

Испарившаяся в реакторе часть углеводородов через каплеотбойник 6 поступает на прием компрессора 5, который подает ее через теплообменник 4 в емкость 3 и пропановую колонну 11. Эта колонна служит для отделения и вывода из системы пропана во избежание его постепенного накапливания в системе. Кубовый остаток пропановой колонны - изобутан - также подается на прием компрессора 5.

Основной углеводородный поток из промывного аппарата 12 направляется в изобутановую колонну 13 для отделения рециркулирующего изобутана. Головной погон этой колонны - изобутан - возвращают в первую смесительную секцию реактора. При некотором избытке свежего изобутана в исходном сырье предусмотрено его удаление. Поток из нижней части изобутановой колонны 13 поступает на дальнейшее разделение в бутановую колонну 14. Поток из куба бутановой колонны подается в колонну 15 для вторичной перегонки алкилата. Из верхней части этой колонны уходят пары целевой фракции (легкий алкилат), а из нижней - тяжелый алкилат, выкипающий при 150-170°С и используемый обычно как компонент керосина.

|

|

|

На многих современных установках сернокислотного алкилирования углеводородный поток, выходящий из реактора, очищают бокситом и лишь затем нейтрализуют щелочью и промывают водой. Такая очистка нужна для отделения сложных эфиров, образующихся под действием катализатора. При обработке щелочью нейтрализуется только часть кислотных продуктов, а наиболее стойкие из сложных эфиров либо разлагаются при нагреве и вызывают постепенное шламообразование и коррозию в системе разделения, либо попадают в товарный алкилат и снижают его антидетонационные показатели.

Для удаления указанных вредных примесей углеводородный поток после реактора направляют последовательно в сепаратор 8, заполненный стеклянной ватой для удаления мельчайших капелек кислоты, содержащихся в углеводородном потоке. Товарный алкилат проходит одну-две колонны заполненные бокситом (на схеме не показаны). Бокситовые колонны работают попеременно: через 1 кг боксита можно пропустить от 500 до 1500 м3 алкилата (в зависимости от степени его загрязненности эфирами), после этого углеводородный поток переключают на вторую колонну.

Октановое число алкилата, получаемого по данной технологии, 92-96 и.м. В случае алкилирования только бутиленов можно получить алкилат с октановым числом 98 и.м.

Установки алкилирования необходимы нефтеперерабатывающей промышленности для получения бензинов с высоким октановым числом, так как алкилат является лучшей октаноповышающей добавкой. Алкилат не содержит ароматических и кислородсодержащих соединений, количество которых в моторных топливах лимитируется.

Рекомендательный список литературы

1. Эрих В.Н., Расина М.Г., Рудин М.Г. Химия и технология нефти и газа. Л.:

Химия, 1985. 378 с.

2. Левченко Д.Н., БергштейнН.В., Николаева Н.М. Технология обессолива-

ния нефтей на нефтеперерабатывающих предприятиях. М.: Химия, 1985.

269с.

3. Берлин М. А., Горгченков В.Г., Волков Н.П. Переработка нефтяных и

природных газов. М.: Химия, 1981. 326 с.

4. ТрошинИ.Д., СмидовичЕ.В., Черножуков Н.И. Технология переработки

нефти и газа, ч. 1-3, М.: Химия. 1980. 653 с.

5. Справочник нефтепереработчика. Под ред. ЛастовкинаГ.А.,

Радченко В.Д., Рудина М.Г. Л.: Химия, 1986. 648 с.

6. Мановян А.К. Технология первичной переработки нефти и газа: Учебное

пособие для вузов. 2-е изд.: М.: Химия, 2001. 586 с.

Учебное издание

СИНИЦИН Сергей Александрович КОРОЛЕВА Наталия Владиславовна

ПЕРЕРАБОТКА ЖИДКИХ И ГАЗООБРАЗНЫХ ПРИРОДНЫХ ЭНЕРГОНОСИТЕЛЕЙ

Редактор НА. Заходякина

Лицензия ЛР №020714 от 02.02.98 г.

Подписано в печать 7.09.2001 г. Формат 60x84 1/16. Бумага ZOOM. Отпечатано на ризографе. Усл. печ. л. 5,96. Уч.-изд. л. 6,21. Тираж 150 экз.

Российский химико-технологический университет им. Д.И. Менделеева

Издательский центр.

Адрес университета и издательского центра: 125047 Москва, Миусская

пл.,9.

Министерство образования Российской Федерации Российский химико-технологический университет им. Д.И. Менделеева

С.А. Синицин, Н.В. Королева

ПЕРЕРАБОТКА ЖИДКИХ И ГАЗООБРАЗНЫХ ПРИРОДНЫХ ЭНЕРГОНОСИТЕЛЕЙ

По редакцией Н.Г. Дигурова

Утверждено Редакционным советом университета в качестве учебного пособия

МОСКВА 2001

подвергать сырье с умеренным содержанием серы). Избыточное тепло в колонне снимают циркуляционным орошением внизу колонны. Тепло орошения используют для получения водяного пара. На установке предусмотрены две отпарные колонны (15 и 16) соответственно для легкого и тяжелого каталитических газойлей.

Установка может работать с рециркуляцией промежуточных фракций. Их отводят из двух точек колонны 12 и насосами 8 подают к основанию ре-актора-пневмоподъемника 11. На установке широко используется воздушное охлаждение, что сокращает объем оборотной воды на заводе.

В табл. 4.2 приведены основные параметры работы установки и ее технологические параметры. Обращают на себя внимание высокие выходы бензина, пропан-пропиленовой и бутан-бутиленовой фракций, что делает эту установку конкурентоспособной на международном уровне.

Таблица 4.2 Основные параметры работы установки каталитического крекинга

Сырье: гидроочшценный вакуумный дистиллят

коксуемость по Конрадсону, мае. %

содержание тяжелых металлов, ррт________

Катализатор: марка

расход катализатора, кг/т содержание остаточного кокса на катали заторе, мае. %

Параметры ОД

ДА-250 0,3-0,5

Параметры процесса: температура крекинга, °С температура нагрева сырья, °С массовая скорость подачи сырья, ч"1 кратность циркуляции давление в реакторе, МПа температура регенерации, °С Давление в регенераторе, МПа

Выход продуктов, мае. %: SC2+H2S

С3 - С4

бензин (С5, - к.к 205°С) легкий газойль (200-290°С) тяжелый газойль (>290°С) кокс

Характеристика продуктов крекинга: содержание олефинов во фракции Сз мае. %

октановое число бензина (и.м.)

515-520

240-280

80-100

5,5-6

0,13-0,15

650-670

0,13-0,15

3,4 12,6 48,0 12,9 19,5

3,6

|

|

|