|

Выделение фракции сжиженных углеводородных (нефтяных) газов

|

|

|

|

На газоперерабатывающих заводах в основном применяют четыре способа переработки газа:

- масляная абсорбция,

- низкотемпературная абсорбция,

- низкотемпературная конденсация,

- адсорбция.

Выбор той или иной схемы зависит от общих условий работы ГПЗ в составе нефтяного или газового месторождения, от объема и состава поступающего на ГПЗ газа и от требований к составу сухого (отбензиненного) газа. Также он определяется уровнем развития нефтехимического машиностроения и экономическими соображениями.

Масляная абсорбция. Это наиболее распространенный в России абсорбционный метод переработки газа. Более 70% жидких углеводородов получают этим методом. Особенно часто его применяют при переработке «богатого» газа, т.е. газа с содержанием углеводородов >Cj более 100 г/м3.

Схема маслоабсорбционной установки сравнительно проста. Тяжелые углеводороды (Сз и выше) извлекаются в колоннах-абсорберах под давлением 0,5-1,2 МПа. В десорбере при давлении 0,3-0,5 МПа и температуре куба 120-150°С выделяются поглощенные в абсорбере углеводороды, которые после конденсации образуют нестабильный бензин. В ряде случаев десорбцию проводят в две ступени: в первом десорбере выделяются метан и этан, во втором нестабильный бензин.

Достаточная степень конденсации тяжелых углеводородов достигается при использовании схемы с применением абсорбционно-отпарной колонны (рис. 5.5).

Рис. 5.5. Абсорбционная установка с абсорбционно-отпарной колонной: 1-холодильники-конденсаторы; 2-сепараторы; 3-абсорбер; 4-аб-сорбционно-отпарная колонна; 5-теплообменники; 6-десорбер 7-насо-сы; 8-трубчатая печь; 9-емкости; I-сырой газ; П-отбензиненный газ; Ш-остаточный газ; IV-несконденсировавшийся газ; V-нестабильный бензин; VI-углеводородный конденсат; VII-насыщенный абсорбент; VIII-тощий абсорбент; IX-деэтанизированный конденсат

|

|

|

Сырой газ проходит холодильник 1, сепаратор 2 и поступает в абсорбер 3, где вступает в контакт с «тощим» абсорбентом. Абсорбер имеет глухие тарелки и снабжен выносными промежуточными холодильниками 1. От-бензиненный газ после сепарации поступает на компримирование.

Насыщенный абсорбент направляется в абсорбционно-отпарную колонну 4, которая состоит из трех секций: верхней абсорбционной, средней отпарной и нижней - отгонного куба. Насыщенный абсорбент подается в верхнюю часть отпарной секции и стекает вниз. Выделившиеся из абсорбента пары проходят отпарную секцию, способствуя полному извлечению из абсорбента метана, этана и частично пропана, и поступают на абсорбционную секцию, где «тощий» абсорбент поглощает остатки тяжелых углеводородов. Метан и этан после сепаратора 2 выводятся с установки. Их используют на заводе в качестве топлива.

Деэтанизированный абсорбент с низа отгонного куба поступает в верхнюю ректификационную секцию десорбера 6. В нижней отпарной секции в результате снижения давления и повышения температуры абсорбент освобождается от растворенных в нем высших углеводородов. Нестабильный газовый бензин конденсируется затем в холодильнике-конденсаторе 1 и возвращается в десорбер как орошение. Балансовое количество нестабильного газового бензина выводится как товарная продукция или направляется на фракционирование.

В куб десорбера 6 подается дополнительное количество тепла за счет нагрева части «тощего» абсорбента в трубчатой печи 8 (или в паровом подогревателе). «Тощий» абсорбент проходит теплообменники 5, холодильник 1 и поступает как в абсорбер 3, так и наверх абсорбционной секции абсорб-ционно-отпарной колонны 4.

Низкотемпературная абсорбция. Степень извлечения углеводородов С3 и выше на установках маслоабсорбционной переработки нефтяного и природного газа достигает 80-85%. В дальнейшем в целях увеличения степени извлечения сжиженных газов масляная абсорбция стала сочетаться со снижением температуры газа и использованием аммиачного или пропаново-го холодильного цикла при температурах до минус 45°С.

|

|

|

Поглотительная способность абсорбентов при снижении температуры повышается, поэтому внедрение низкотемпературной абсорбции позволило увеличить степень извлечения пропана из газа до 90-95% и этана до 50-60%.

Широкому внедрению метода низкотемпературной абсорбции способствовала возможность применения его для переработки газов разного состава. Однако его использование требует глубокой предварительной осушки газа до охлаждения.

Низкотемпературная конденсация. Она широко распространена в схемах переработки нефтяных газов на НПЗ, попутных и природных газов, как правило, в тех случаях, когда масштабы переработки газа достаточно велики, либо когда требуется выделить значительные количества этана или получить из природного газа гелий

На практике осуществлены две схемы низкотемпературной конденсации. По первой схеме весь поток газа после охлаждения поступает в ректификационную колонну, с верха которой выделяется отбензиненный газ, а в кубе получается деэтанизированный бензин. По второй схеме охлажденный газ проходит сепаратор для отделения газовой и жидкой фаз. Выделившаяся в сепараторе жидкая фаза подвергается ректификации в колонне. В качестве хладагента для охлаждения газа используют аммиачный или пропановыи холодильный цикл. Полученный в кубе ректификационной колонны деэтанизированный бензин передается на ГФУ для фракционирования.

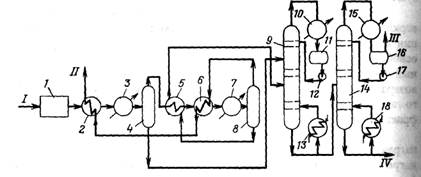

На рис. 5.6 приведена принципиальная схема промышленной установки низкотемпературной конденсации.

Рис. 5.6. Промышленная установка низкотемпературной конденсации: 1-блок сушки газа; 2, 5, 6-тешюобменники; 3, 15-пропановые испарители; 4, 8-сепараторы; 7, 10-этиленовые испарители; 9-колонна-демета-низатор; И, 16-емкости; 12,17-насосы; 13,18-кипятильники; 14-колон-на-деэтанизатор; I-сырой газ; П-сухой газ; Ш-этан; IV-деэтанизирован-ный бензин

|

|

|

Поступающий на завод газ проходит осушку в блоке 1, включая до-осушку на цеолитах до точки росы минус 84°С. Затем газ охлаждается в теплообменнике 2 за счет использования холода сухого газа и доохлаждается в пропановом испарителе 3 до температуры минус 37°С. Сконденсировавшиеся углеводороды отделяются в сепараторе 4 и направляются в колонну-деметанизатор 9. Газовая фаза из сепаратора 4 доохлаждается до температуры минус 93 С в теплообменниках 5 и 6 и этиленовом испарителе 7. Жидкость отделяется в сепараторе 8 и после теплообменника 5 направляется в колонну - деметанизатор 9. Сухой газ после теплообмена в теплообменниках 6 и 2 подается к потребителям.

Несконденсировавшийся в колонне 9 газ подается также в поток сухого газа. Температура верха колонны 9 за счет подачи этилена в испаритель I' поддерживается на уровне минус 95°С.Кубовый продукт колонны 9 поступает в колонну-деэтанизатор 14. Верхним продуктом этой колонны является этан, нижним - деэтанизирован-ный бензин, направляемый затем на ГФУ.

На данной установке из газа извлекается 87% этана и около 99% пропана. Преимуществом метода низкотемпературной конденсации является увеличение степени отбора углеводородов С2 и выше, а также эффективное использование затраченной энергии при минимальном падении давления. Развитием этого метода является применение для охлаждения газа турбоде-тандеров. На установках с применением этанового холода и турбодетандеров степень извлечения этана достигает 87%, пропана 96%, и бутанов до 100%.

На установках низкотемпературной абсорбции и конденсации газа извлекается 40-50% этана. Для повышения степени его извлечения из газа используют схему с внешним охлаждением пропановым и этановым холодильными циклами или схему с применением турбодетандера и пропановым холодильным циклом. При низких температурах, используемых для извлечения этана, даже небольшие следы растворенного диоксида углерода создают серьезные затруднения. Для достижения высокой полноты извлечения этана из газа следует предварительно удалить СО2.

|

|

|

Адсорбционные установки. Газы, содержащие до 50 г/м3 углеводородов >С3 (так называемые «тощие» газы) подвергают отбензиниванию методом адсорбции. Этот же метод используют и при небольших объемах переработки попутного нефтяного или природного газа. Адсорбентом, поглощающим пары тяжелых углеводородов, служат активированный уголь, сили-кагель или активированный уголь и силикагель совместно с цеолитами. Адсорбционная установка, как правило, состоит из трех аппаратов, два из которых работают в режиме адсорбции, а третий - в режиме десорбции. Для десорбции адсорбент обрабатывают водяным паром, водяные пары и пары углеводородов охлаждаются и конденсируются. Сконденсировавшиеся углеводороды >С3 в результате отстоя легко отделяются от воды. Адсорбер с регенерированным адсорбентом охлаждают, продувают азотом и включают в цикл II ступени адсорбции. Выделившиеся углеводороды >С3 направляются на переработку.

|

|

|