|

Проектирование механосборочных цехов

|

|

|

|

Проектирование механосборочных цехов

ЛЕКЦИЯ № 8

Тема: Расчет и проектирование инструментального цеха

Рассматриваемые вопросы:

1. Тип организации производства. Формы организации производства.

2. Выбор инструментального цеха в зависимости от размеров и функционального назначения.

3. Методы проектирования.

1. Тип организации производства. Формы организации производства.

Инструментальное хозяйство предприятия – это совокупность общезаводских и цеховых подразделений, занятых приобретением, изготовлением, ремонтом и восстановлением инструмента и СТО, их планированием обеспечения, учетом, хранением, выдачей и доставкой в цехи и на рабочие места.

Инструментальные цехи (ИЦ), входящие в состав машиностроительных предприятий, относят к числу вспомогательных. Они предназначены для изготовления и ремонта специального инструмента, приспособлений, штампов, кокилей, пресс-форм и другой технологической оснастки. Эти цехи, как правило, являются типичными представителями цехов мелкосерийного и единичного производства с непоточными формами их организации, при этом коэффициент закрепления операций Кзо обычно не более 20.

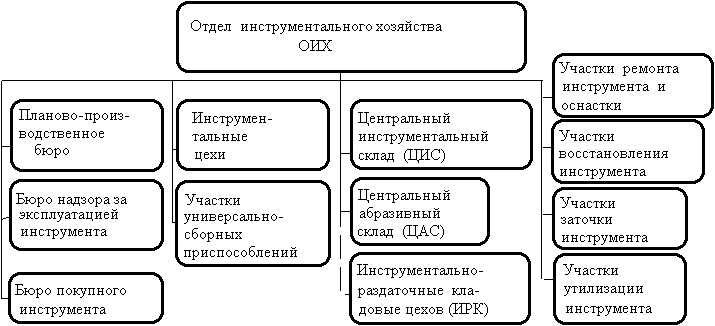

Состав и структура инструментального хозяйства зависит от объекта обслуживания (основного и вспомогательного производства), номенклатуры, сложности и объемов потребного инструментария, внезаводской кооперации по его обеспечению и принятой формы централизации и специализации подразделений инструментального обслуживания (общезаводские и цеховые подразделения, отдельный исполнитель).

Состав и структура потребного инструментария (универсальное – специализированное – специальное).

|

|

|

Основные функции (задачи) инструментального хозяйства:

1. определение потребности в инструментарии;

2. планирование приобретения и (или) изготовления;

3. проектирование и освоение прогрессивного инструментария;

4. организация эксплуатации инструментария и технического надзора;

5. ремонт и восстановление инструментария;

6. учет и хранение инструментария;

7. анализ эффективности инструментального обслуживания.

Методы организации и управления инструментальным хозяйством.

Методы организации: стандартная, предупредительная, по потребности.

Методы организации управления: централизованная, децентрализованная, смешанная.

В зависимости от размера (объема работ) на предприятии формируются органы управления инструментальным хозяйством

Рис. 1 – Структура инструментального хозяйства

2. Выбор инструментального цеха в зависимости от размеров и функционального назначения.

В зависимости от размеров и функционального назначения в состав ИЦ и МП инструментального производства входят следующие участки: режущего инструмента, приспособлений, измерительного и вспомогательного инструмента, нанесения износостойких покрытий, изготовления быстросменных пластин твердых сплавов, ремонта пневматического и механизированного инструмента для сборочных работ; заточное, заготовительное, сварочное, термическое, контрольное отделения, а также склады (кладовые) материалов, в том числе вспомогательных заготовок, готовых и ремонтируемых изделий, инструментально-раздаточная кладовая, измерительная лаборатория, административно-конторские и санитарно-бытовые помещения.

Нормами предусмотрены методики проектирования подразделений инструментального производства по изготовлению штамповой и литейной оснастки и по изготовлению и ремонту режущего, вспомогательного, мерительного инструмента и приспособлений.

|

|

|

3. Методы проектирования.

Расчёт цехов и МП инструментального производства осуществляют с использованием следующих методик: по точной программе, по приведённой программе и по технико-экономическим показателям (укрупненные методики).

Расчёт по точной программе предусматривает разработку операционных и маршрутно-операционных технологических процессов на все типы инструментов и приспособлений. Поэтому такой расчёт возможен только для крупных узкоспециализированных инструментальных цехов и МП при сравнительно ограниченной номенклатуре объектов производства. В этом случае в первую очередь определяют годовую потребность в инструменте предприятий-потребителей (заказчиков).

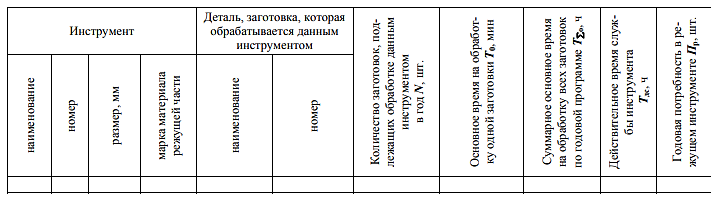

Годовую потребность Пр в режущем инструменте по каждому типоразмеру изделий (в штуках) определяют по выражению

где Тå о – суммарное основное (технологическое) время обработки данным инструментом заготовок по годовой программе изготовления заданной номенклатуры изделий обслуживаемых производств, ч;

Tдc – действительное время службы инструмента данного типоразмера с учетом возможных его переточек, ч.

Суммарное основное время Тå о обработки заготовок на предприятиях-потребителях по каждому типу станков, использующих инструмент данного типоразмера, приближённо определяют следующим образом:

где hо – средний коэффициент использования инструмента каждого типоразмера по основному времени на станках механического цеха: токарные станки - 0, 4…0, 45, токарно-карусельные и лобовые – 0, 55, сверлильные – 0, 4; расточные – 0, 55; многоцелевые – 0, 12.

Действительное время службы инструмента

где L – величина допустимого стачивания инструмента по размеру, лимитирующего число переточек, мм;

ℓ - величина стачивания за одну переточку, мм;

tс – экономически обоснованный для конкретных условий обработки период стойкости инструмента между двумя переточками, ч;

Куб – коэффициент убыли инструмента из-за поломок.

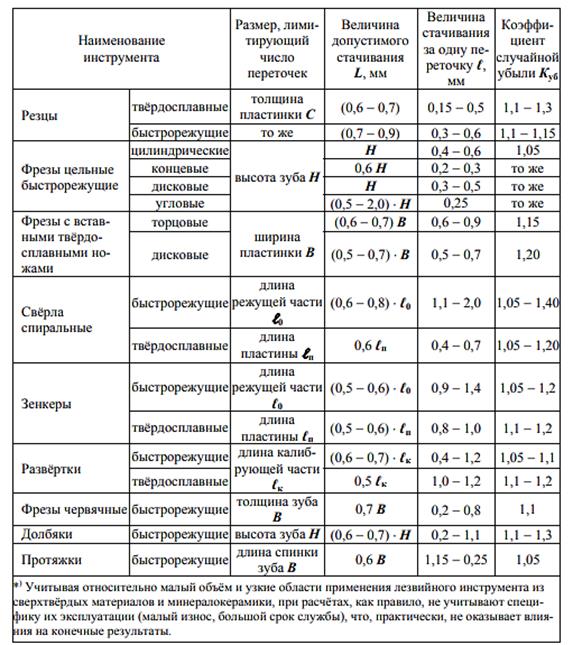

Величины допустимого стачивания инструмента L и стачивания за одну переточку ℓ, а также коэффициент убыли инструмента из-за поломок Куб устанавливают по нормативным данным (табл. 1) или определяют по статистическим заводским данным. Период стойкости инструмента, соответствующий установленному режиму резания, можно определить по нормативам, справочникам и нормам технологического проектирования. Результаты определения годовой потребности в режущем инструменте Пр оформляют в виде таблицы, составленной по форме табл. 2.

|

|

|

Установив годовую потребность в инструменте каждого типоразмера, приступают к разработке технологических процессов их изготовления (как правило, только при дипломном проектировании), и на основании установленных норм времени определяют годовую станкоёмкость  и годовую трудоёмкость слесарно-сборочных работ

и годовую трудоёмкость слесарно-сборочных работ  при изготовлении инструмента данного типоразмера

при изготовлении инструмента данного типоразмера  соответственно проектные станкоёмкость и трудоёмкость изготовления инструмента по всем операциям технологического процесса).

соответственно проектные станкоёмкость и трудоёмкость изготовления инструмента по всем операциям технологического процесса).

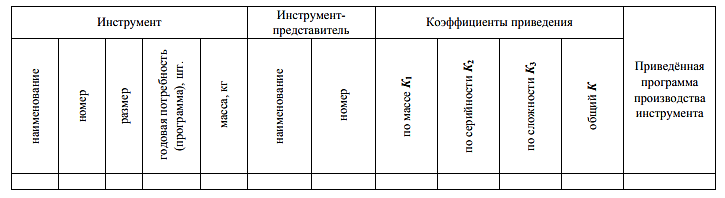

Расчёт инструментального цеха или МП по приведённой программе ведут в том случае, когда задана номенклатура инструмента с указанием количества по каждой конструктивно-технологической группе и инструмента-представителя. При этом время на проектирование цеха или МП по сравнению с расчётом по точной программе существенно сокращается, так как отпадает необходимость разработки технологических процессов изготовления инструмента всех типоразмеров.

Результаты расчёта приведённой программы ИЦ или МП заносят в ведомость, составленную по форме табл. 3. Расчёт ИЦ или МП по точной и приведённой программам можно использовать лишь при ограниченной номенклатуре изделий.

Таблица 1 – Исходные данные для расчёта срока службы режущего инструмента

Таблица 2 – Ведомость расчёта годовой потребности в режущем инструменте

Таблица 3 – Ведомость расчёта приведённой программы изготовления инструмента

Учитывая, что ИЦ и МП инструментального производства имеют большую номенклатуру изготовляемых изделий, их рассчитывают, в основном, по технико-экономическим показателям. Эти методики проектирования называются укрупненными, они являются примерами проектирования цеха или малого предприятия по условной программе.

|

|

|

Известно несколько методик расчёта инструментального цеха и МП по технико-экономическим показателям:

1. по потребной массе инструмента и техоснастки на единицу обслуживаемого технологического оборудования предприятия-потребителя;

2. по нормам расхода инструментальной оснастки на единицу продукции предприятия-потребителя;

3. по годовой потребности инструмента и оснастки на единицу обслуживаемого технологического оборудования в ценностном выражении («ценностная» методика);

4. на основе определения производственной мощности действующих цехов и МП инструментального производства в зависимости от производственной мощности обслуживаемых подразделений (предприятий-заказчиков);

5. на основе применения укрупнённых нормативов процентного соотношения числа единиц технологического оборудования ИЦ и МП и количества обслуживаемого технологического оборудования предприятий-заказчиков.

Наиболее часто в практике проектирования МП и ИЦ машиностроительных предприятий используют методики расчёта № 1 и № 5.

Вопросы для контроля:

1. Что такое инструментальное хозяйство предприятия?

2. Перечислите основные функции инструментального хозяйства.

3. Назовите методы организации и управления инструментальным хозяйством.

4. Как осуществляется выбор инструментального цеха?

5. Какими методами осуществляют расчёт цехов и МП инструментального производства?

6. Как производится расчет по точной программе?

7. Как производится расчет по приведённой программе?

8. Какие методы относят к укрупненным?

|

|

|