|

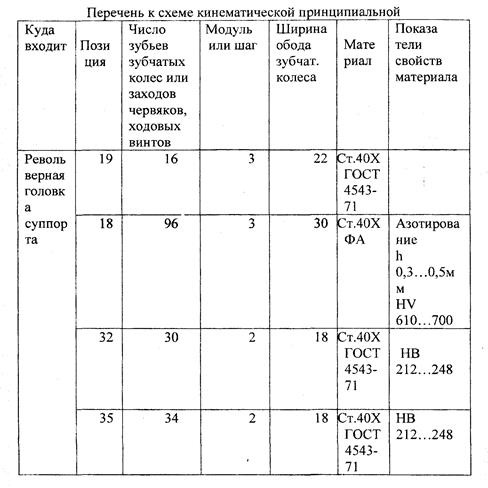

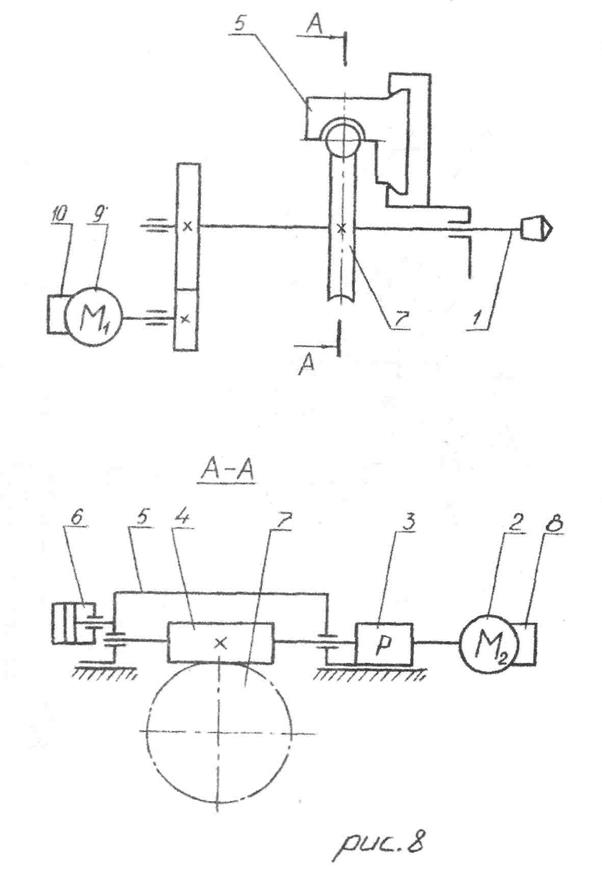

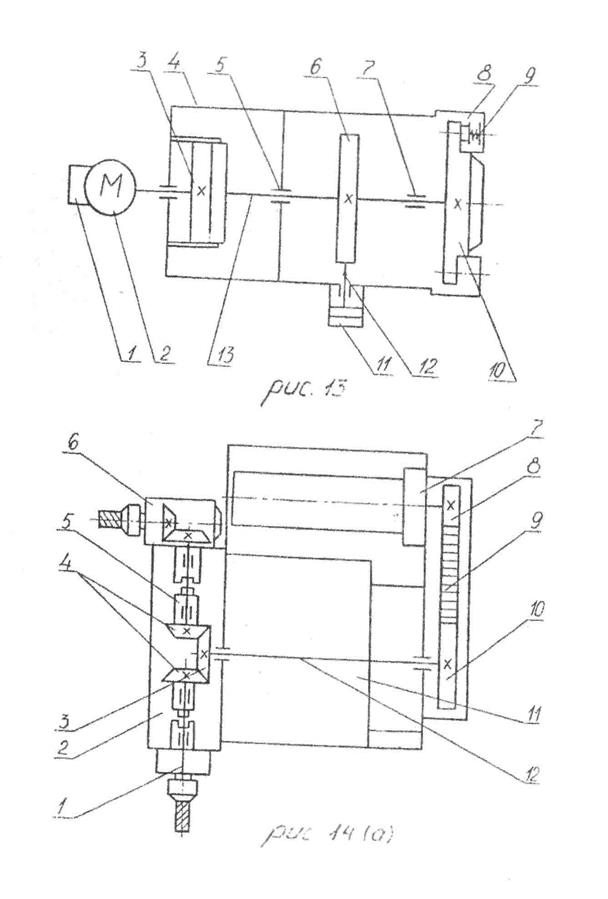

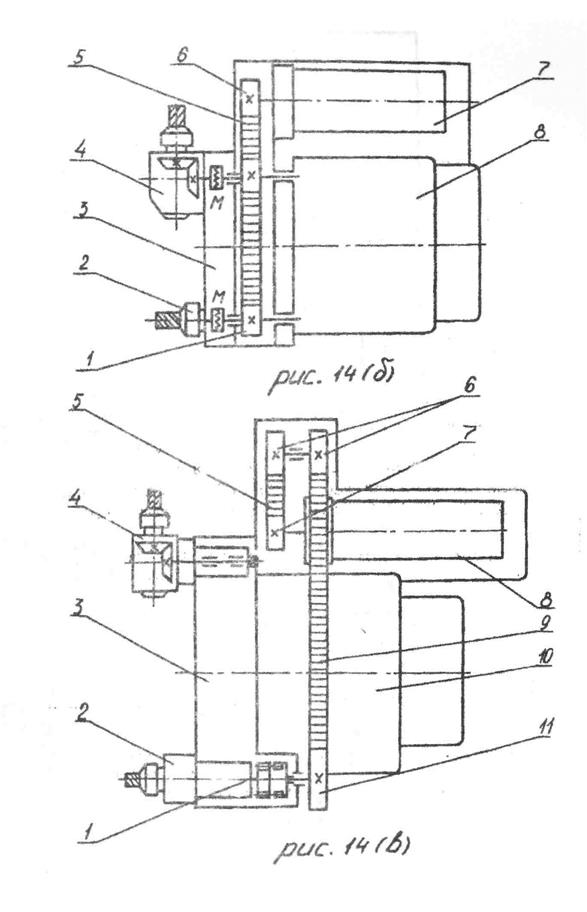

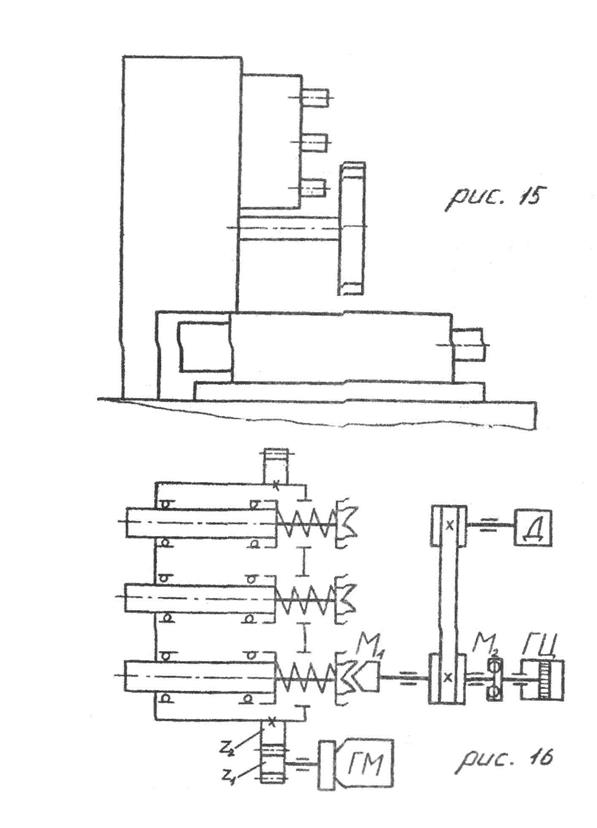

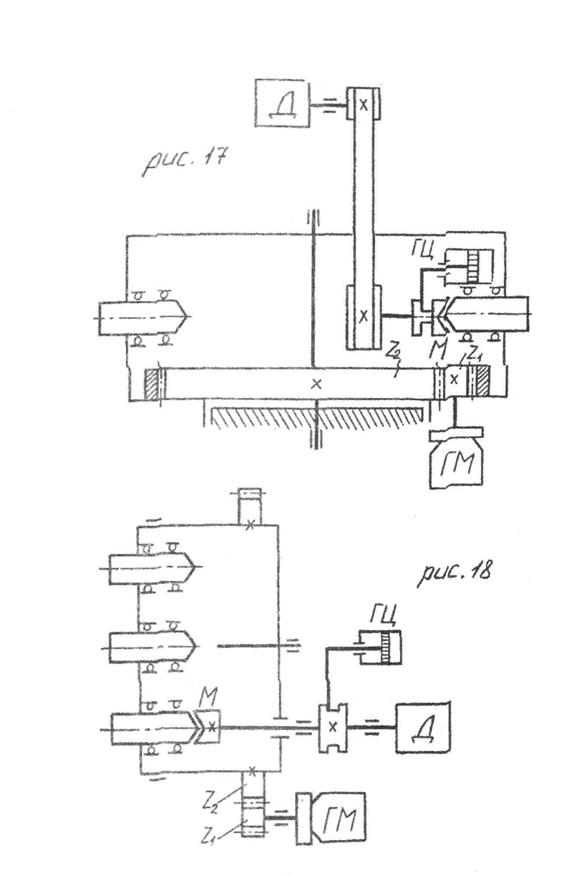

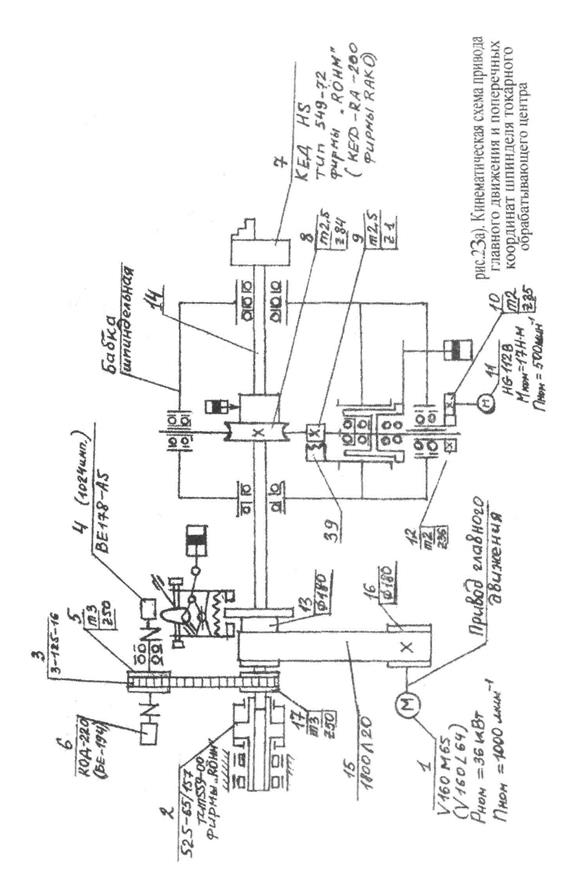

Рассмотрим кинематическую схему станка.

|

|

|

|

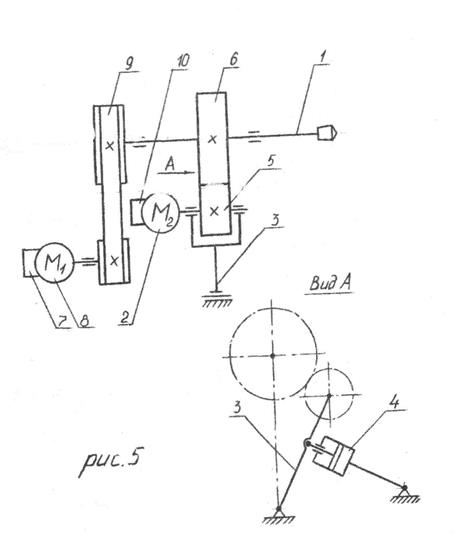

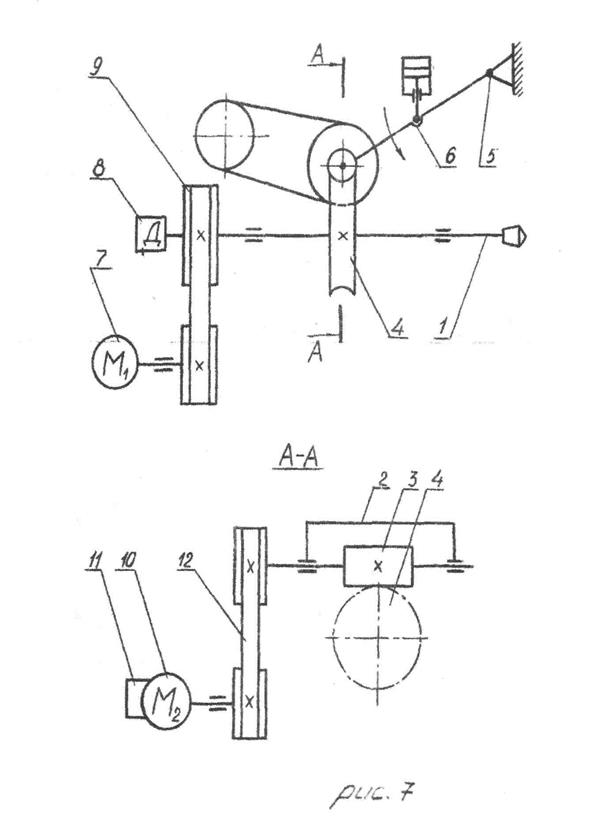

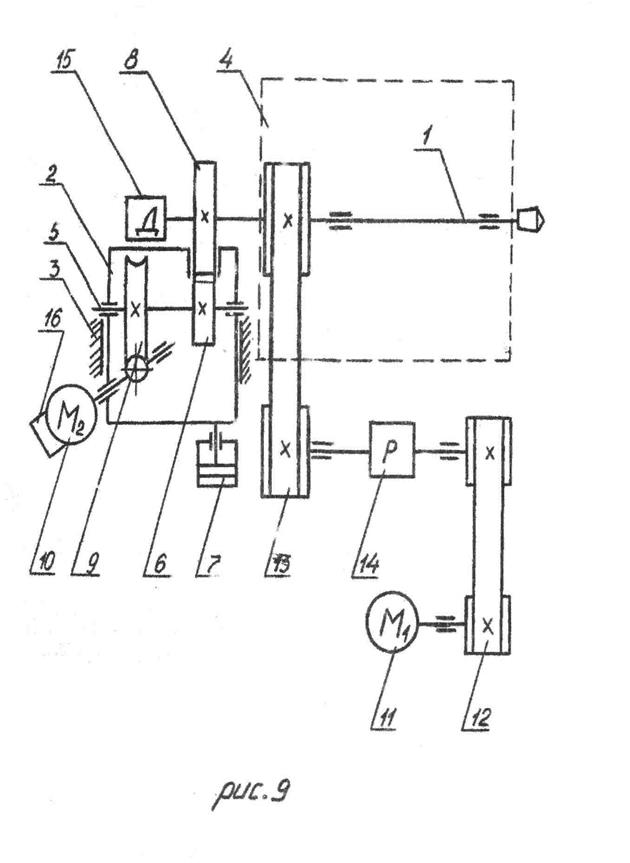

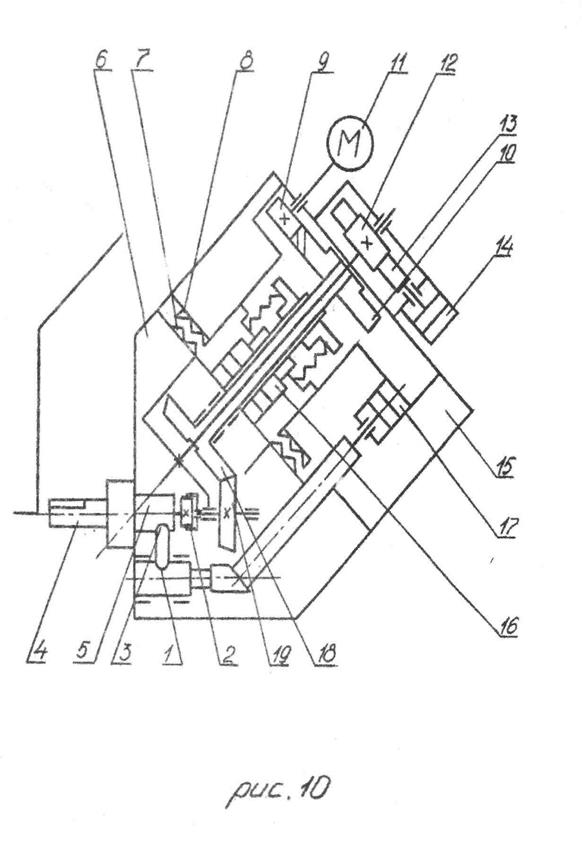

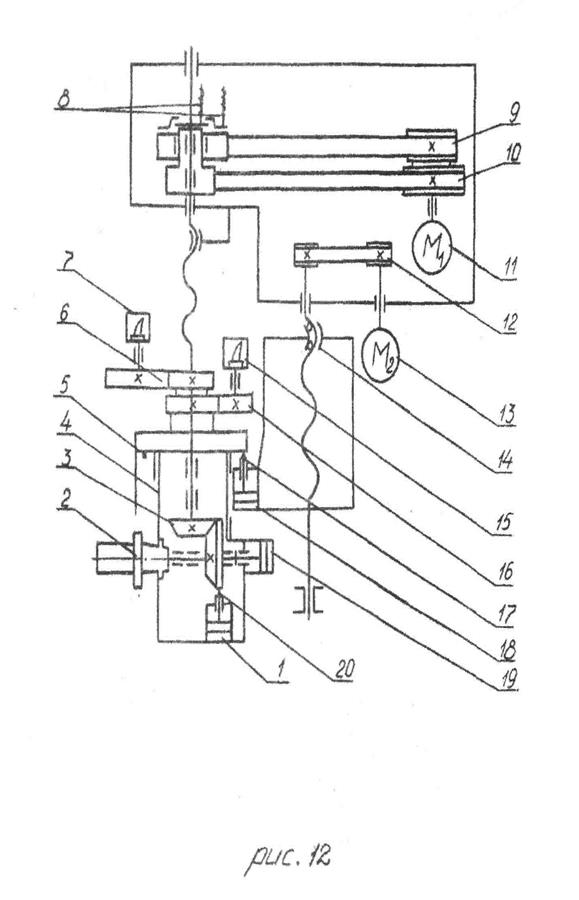

Привод главного движения шпинделя шпиндельной бабки осуществляется от двигателя 1 постоянного тока мощностью 30 кВт, пном=1000 об/мин, nMdX=4500 об/мин через поликлиновую ременную передачу(шкивы 13,16, ремень 15) на шпиндель 14.

Двухкоординатный суппорт с револьверной головой перемещается по продольным направляющим от высокомоментного электродвигателя 30. Вращение от электродвигателя передается плоскозубчатым ремнем 29 через шкивы 31-27 на винт 26 передачи "винт-гайка качения".

Каретка суппорта перемещается по поперечным направляющим от высокомоментного электродвигателя 23. Вращение от электродвигателя передается плоскозубчатым ремнем 25 через шкивы 24-21 на винт 20.

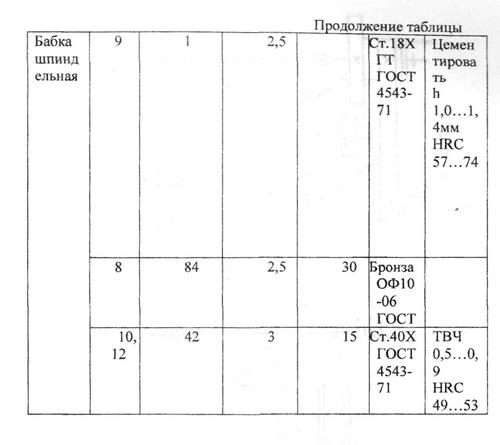

Привод поворота револьверной головки суппорта осуществляется от гидродвигателя 36 через зубчатую передачу 19-18. Предварительная фиксация головки выполняется от пальцевого фиксатора 47, который вводится в один из двух пазов фиксирующего диска 48, жестко закрепленного на валу

шестерни 19. Предварительный фиксатор приводится от гидроцилиндра ЦП. Окончательная фиксация револьверной головки осуществляется посредством зубчатых венцов 33-34 гидроцилиндром ЦЗ. Привод круговой подачи шпинделя осуществляется от высокомоментного электродвигателя через прямозубую цилиндрическую передачу 10-12(42/42) и червячную передачу 9-8 (1/84) при введенном в зацеплении с олесом 8 червяка 9.

Ввод в зацепление червяка происходит в зафиксированном положений шпинделя вывинчиванием из копира 39. После выхода из копира червяк дожимается и удерживается в рабочем положении гидроцилиндром. Вывод червяка из зацепления роисходит в зафиксированном положении червячного колеса.

Датчиками обратной связи электрический круговой преобразователь 6 BE 194(90000 импульсов)связанный со шпинделем плоскозубчатым ремнем 3 через шкивы 5 и 17.

|

|

|

Привод вращения инструмента в револьверной головке осуществляется от высокомоменттного электродвигателя через зубчатую передачу 32-35(30/34) и кулачковую муфту 41 на

инструментальную головку.

.

ЗАДАЧИ НАЛАДКИ

Наладка станка является одним из ответственных этапов его эксплуатации. Правильная наладка способствует повышению производительности труда, качества продукции и сохранению долговечности оборудования.

ГОСТ 3.1109—82* (СТ СЭВ 2064—79, СТ СЭВ 2522—80, СТ СЭВ 2523—80) устанавливает два термина: наладка и подналадка.

Наладка — подготовка технологического оборудования и технологической оснастки к выполнению технологической операции.

Подналадка — дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров.

Под наладкой следует понимать большой комплекс действий, направленных на подготовку как нового, так и находящегося в эксплуатации станка к работе и на поддержание его в работоспособном состоянии. Сокращение времени наладки особенно важно в связи с расширением области использования станков с ЧПУ в мелкосерийном производстве.

Наладка станка с ЧПУ включает в себя подготовку режущего инструмента и технологической оснастки, размещение рабочих органов станка в исходном для работы положении, пробную обработку первой детали, внесение корректив в положение инструмента и режим обработки, исправление погрешностей и недочетов в управляющей программе.

В единичном и мелкосерийном производстве, когда требуемая точность обрабитки достигается методом пробных ходов и измерений, задачами наладки являются:

|

|

|

1) установка приспособления и режущих инструментов в положения, обеспечивающие наивыгоднейшие условия обработки (высокая производительность обработки и стойкость режущего инструмента, требуемое качество обрабатываемой поверхности и хорошие условия

: стружкообразования);

2) установка режимов работы станка.

В серийном и массовом производстве, когда требуемая точность достигается методом автоматического получения размеров на налаженных станках, помимо задач предыдущего метода встает задача обеспечения точности взаимного расположения режущих инструментов, приспособления, кулачков, упоров, копиров и других устройств, определяющих величину и направление перемещения инструментов относительно обрабатываемых заготовок.

|

|

|