|

Механизмы автоматической смены режущих инструментов и их крепление на рабочих органах станка

|

|

|

|

Автоматическая смена инструментов на металлорежущих станках с ЧПУ может обобщенно производиться следующими способами:

1) изменением положения (поворотом) инструментального магазина (револьверной головки);

2) путем передачи инструмента из магазина в шпиндель станка через промежуточный накопитель (поворотную головку с двумя и более позициями);

3) путем непосредственной смены инструмента шпинделем станка из магазина;

4) путем передачи инструмента из магазина в шпиндель станка автооператором.

Первый — наиболее простой способ автоматической смены инструментов, когда они устанавливаются в револьверных головках (см. рис. 8.16).

Рис. 8.41. Последовательность смены инструмента на многоцелевом станке фирмы Mandelli:

а, б — соответственно разжим оправки и отвод шпинделя; в, г — соответственно поворот и фиксация головки; д — подвод шпинделя и зажим оправки

Практически на всех токарных (см. рис. 8.17), а также на некоторых многоцелевых станках (см. рис. 8.25) смена инструмента производится простым поворотом револьверной головки на нужное число позиций с затратой минимального времени.

При применении многопозиционных револьверных головок и одного шпинделя на многоцелевых станках (см. рис. 8.26, в, г ирис. 8.41) смена инструмента осуществляется также путем поворота головки, но за более длительное время, чем при первом способе, необходимое для разжима оправки с инструментом 1 (см. рис. 8.41), отвода шпинделя 2, поворота и фиксации головки 3, подвода шпинделя и зажима в нем новой оправки с инструментом 4.

Минимальное время смены инструмента (1—2 с) при более сложной конструкции достигается при втором способе, когда применяется двухпозиционная поворотная головка в комплекте с инструментальным магазином (см. рис. 8.29,6 и 8.40,5). В этом случае время смены инструмента, вызывающей простои станка, равно времени расфиксации, поворота на 180° и фиксации двухпозиционной головки. Выбор инструмента в магазине, установка его на свободную позицию головки происходят в течение обработки заготовки.

|

|

|

На рис. 8.42 показана схема автоматической смены режущих инструментов на токарном станке с ЧПУ фирмы Heyliegenstaedt (Германия).

Рис. 8.42. Устройство автоматической смены инструмента на токарном станке с ЧПУ фирмы Heyliegenstaedt:

а — схема смены инструмента в головке; б — двухпозиционная поворотная головка

Режущие инструменты в державках установлены в магазине 1 (рис. 8.42, а), откуда они с помощью автооператора 3 устанавливаются поочередно на двухпозиционную поворотную головку 2. По окончании технологического перехода головка 2 поворачивается на 180° (см. рис. 8.42, б) и в рабочую позицию устанавливается другой инструмент (время поворота головки 1,5 с). Во время обработки заготовки автооператор 3 (см. рис. 8.42, а) убирает из второй позиции головки использованный инструмент, а из магазина устанавливает на головку следующий.

Аналогично происходит смена инструмента и на многоцелевом станке с ЧПУ, показанном на рис. 8.29, б.

Применяют конструктивные варианты, в которых вместо двухпозиционной поворотной головки совместно с инструментальным магазином используют четырех-шестипозиционные револьверные головки. Расположенные напротив друг друга, позиции как бы выполняют функции двухпозиционной поворотной головки, а в остальных позициях устанавливают постоянно два—четыре инструмента (например, фрезы большого диаметра), с помощью которых также периодически производится обработка заготовок. Смена инструмента также осуществляется путем предварительной установки инструмента из магазина во время обработки заготовки в свободную позицию револьверной головки, а затем ее поворота на 180°.

|

|

|

Недостаток такого способа смены инструмента — помимо конструктивного усложнения также уменьшение жесткости узла шпинделя (или суппорта) и снижение качества обработки заготовки вследствие возможных ударов и вибраций при обработке при смене инструмента во второй позиции поворотной головки. Инструментальный магазин должен находиться на общей подвижной части с двухпозиционной головкой, что увеличивает их общую массу.

В некоторых станках с ЧПУ применяют третий способ смены инструмента. Смена инструмента осуществляется за счет определенного цикла перемещения шпиндельной бабки 2 (рис. 8.43) относительно инструментального магазина 1.

Рис. 8.43. Последовательность смены инструмента на многоцелевом станке с ЧПУ фирмы Mandelli:

а — подвод шпиндельной бабки к магазину и установка в него инструмента; б — разжим оправки, отвод шпинделя, поворот магазина; в — захват шпинделем новой оправки с инструментом; г — подвод шпиндельной бабки в зону обработки

Хотя при этом конструкция механизма автоматической смены инструмента проще из-за отсутствия автооператора, но требуется значительное время на смену инструмента. Поэтому наиболее широко в многоцелевых станках применим четвертый способ смены инструмента с автооператором, который, хотя и сложнее, но значительно сокращает время смены инструмента благодаря его предварительному выбору из магазина во время обработки заготовки.

При данном способе смены инструмента конструкцию и компоновку механизмов выполняют по-разному в зависимости от места расположения инструментального магазина на станке. Для сокращения времени смены инструментов магазин следует располагать как можно ближе к шпинделю станка, а лучше — непосредственно на шпиндельной бабке рядом со шпинделем. Однако это резко увеличивает ее массу. Поэтому чаще всего инструментальные магазины располагают стационарно на верхней части колонны станка или сбоку (слева или справа). Крупногабаритные цепные магазины большой вместимости выполняют как унифицированные модули и устанавливают около станка.

|

|

|

В зависимости от положения на станке магазина применяют различные конструктивные схемы автооператоров и циклы их движений.

На рис. 8.44, а—в показана последовательность смены инструмента в шпинделе 3 автооператором 2 из магазина /, расположенного сверху на колонне станка с горизонтальной компоновкой шпинделя, когда оси оправок расположены вертикально. Более простой вариант автооператора достигается при горизонтальном расположении оси оправки в зоне смены инструментов (рис. 8.44, г).

При расположении инструментального магазина сбоку на шпиндельной бабке, колонне станка или отдельным узлом около станка применяют способ автоматической смены инструмента, показанный на рис. 8.45.

На первом этапе (рис. 8.45, а) производится выбор нужного инструмента 4 и установка его магазином в позицию смены. Автооператор 3, поворачиваясь на 90°, захватывает инструмент 4 и, перемещаясь в осевом направлении, выводит его из гнезда магазина.

Рис. 8.45. Последовательность смены инструмента при расположении магазина сбоку от станка:

а — схема выбора инструмента в магазине; б — схема смены инструмента в шпинделе

После окончания обработки инструментом 1, установленным в шпинделе станка, кронштейн 2 автооператора поворачивается на 90° в зону смены инструмента. Автооператор 2 (рис. 8.45, б) поворачивается и захватывает второй рукой сменяемый инструмент 1, находящийся в шпинделе станка (во второй руке находится новый инструмент 3). Перемещаясь в осевом направлении, автооператор 2 выводит из шпинделя использованный инструмент 1, поворачивается на 180° и вводит в посадочное отверстие шпинделя новый инструмент 3, который там зажимается.

После этого автооператор 2 поворачивается на 90° в исходное положение (см. рис. 8.45, а), где он устанавливает снятый из шпинделя инструмент в инструментальный магазин.

Пример выполнения смены инструмента на многоцелевом станке с вертикальной компоновкой шпинделя 3 автооператором 2 из магазина / показан на рис. 8.46.

На рис. 8.47 показана конструкция автооператора механизма автоматической смены инструмента. Двухзахватная рука 1 может поворачиваться вместе со шлицевым валом 7, установленным на подшипниках в корпусе 6, и перемещаться относительно него в осевом направлении. Поворот осуществляется гидроцилиндрами 2 и 3 соответственно на 180 и 90° через зубчатые рейки на штоках гидроцилиндров и повышающие зубчатые передачи 4.

|

|

|

Осевое перемещение руки 1 относительно вала 7 осуществляется гидроцилиндром 10, шток которого жестко соединен с вилкой 8, входящей в кольцевой паз во фланце руки. При осевом перемещении руки вперед вместе с ней движется тяга 9, которая перемещает шестерню 5, расцепляя ее с зубчатым колесом привода поворота на угол 90° и присоединяя к аналогичному механизму привода поворота на 180°.

При возврате руки в осевом направлении подпружиненный плунжер 11 смещается вперед, сжимая пружину, и освобождает фиксатор 12 зажимного устройства, который расфиксирует хвостовик с инструментом.

Для захвата автооператором хвостовиков с инструментами применяют захватные устройства различных типов.

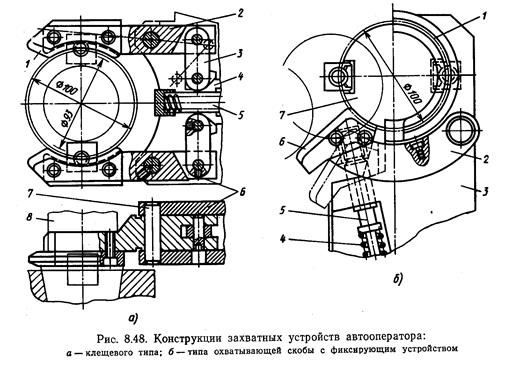

На рис. 8.48 показаны конструкции захватных устройств клещевого типа и типа охватывающей скобы.

С фиксирующим устройством.

В первом устройстве (см. рис. 8.48,а) захват хвостовика 8 производится сменными зажимными губками 1 трапецеидального профиля, установленными на рычагах 2. Оси качания 7 рычагов 2 закреплены в корпусе 6.

Зажим губками 1 хвостовика 8 производится с помощью серег 3, установленных на рычагах 2, и втулки 4 с пружиной 5 при отходе втулки 4 и штока гидро- или пневмоцилиндра назад (на рисунке не показаны). Разжим хвостовика осуществляется гидро- или пневмоцилиндром при перемещении штока и втулки 4 вперед.

В другом устройстве (см. рис. 8.48, б) захват хвостовика 7 с инструментом производится скобой 1 с V-образным профилем, закрепленной на руке 3, а также поворачивающимся относительно руки фиксатором 6, установленным на рычаге 2 и имеющим такой же поперечный профиль, как у скобы /.

При зажиме хвостовика фиксатор прижимается к нему стержнем 5 под действием пружины 4. Отжим хвостовика осуществляется в момент подвода корпуса руки к торцу шпинделя станка или к инструментальному магазину, когда стержень 5 утапливается в специальный паз на подвижном упоре механизма выдвижения руки (на рисунке не показан), Описание конструкций механизмов смены инструментов многоцелевых станков приведено в работах [3, 4, 7].

При применении на многоцелевых станках многошпиндельных головок их смена может производиться путем поворота револьверной головки, в позициях которой установлены многошпиндельные головки (см. рис. 8.40, б, в), а также с помощью автооператора, который устанавливает головку из магазина на шпиндельную бабку (см. рис. 8.40,г,5). При этом в первом случае (см. рис. 8.40,5) смена головок производится захватом головок 1 и 3 автооператором 2 и поворотом на 180°. Во втором случае (см. рис. 8.40, г) смена головок осуществляется их линейным смещением соответственно из магазинов 1 и 2 в позицию на шпиндельной бабке 3, и наоборот: со шпиндельной бабки — в магазин.

|

|

|

Важной задачей при проектировании механизмов автоматической смены инструментов является достижение минимального времени смены инструмента.

Повышение быстродействия механизмов автоматической смены инструментов осуществляется следующим образом:

совершенствованием компоновки механизмов автоматической смены и станков в целом, что способствует сокращению времени и числа последовательных движений, а также перемещений исполнительных органов, это достигается в основном с помощью конструктивных мероприятий;

совершенствованием приводов механизмов автоматической смены инструментов (в основном автооператоров) путем улучшения их структуры и динамических процессов в них, что способствует повышению режимов работы и долговечности этих механизмов,

Характерные особенности работы автооператоров — непродолжительное время цикла работы, непостоянство массы и момента инерции исполнительных органов, большие динамические нагрузки, колебания и удары в механизмах приводов во время переходных процессов (при разгоне, торможении и реверсе).

Приводы автооператоров представляют собой системы, состоящие из двигателя, передаточного механизма и устройства управления, включающие также датчики положения, скорости, силы и др.

В (качестве приводных двигателей используют гидро- и пневмоцилиндры, гидро- и пневмодвигатели с вращательным и неполноповоротным качательным движением ротора, электродвигатели постоянного и переменного тока, линейные двигатели и электромагниты.

Передаточные механизмы автооператоров могут быть различными: простые зубчатые, планетарные и волновые редукторы, преобразователи движения (зубчато-реечные, рычажные, кривошипные, кулачковые и др.).

Переходные режимы работы автооператоров характеризуются законом изменения скорости υих движения по времени t. Хотя наибольшее быстродействие механизма достигается при треугольном законе изменения скорости, когда переходный процесс совершается за два этапа — разгон с максимально возможным ускорением до максимальной скорости и затем торможение с наибольшим замедлением до полной остановки, — на практике применяют трапецеидальный закон изменения скорости (рис. 8.49), когда имеется три фазы: разгон tр, установившееся движение tу с постоянной скоростью υу и торможение tт.

Рис. 8.49. График изменения скорости движения автооператора

При ограничении скорости υ, а также ускорения при разгоне ар и торможении ат уменьшаются габаритные размеры двигателя и затраты энергии, снижаются ударные нагрузки на механизм привода и увеличивается его долговечность.

Общее время tдвижения автооператора можно определить по формуле [6]

(8.1)

(8.1)

Здесь l — общий путь движения автооператора; ат — ускорение при торможении;  =

=  ;

;  , где ар —ускорение при разгоне; |ар|=tgαр; υ — скорость установившегося (равномерного) движения.

, где ар —ускорение при разгоне; |ар|=tgαр; υ — скорость установившегося (равномерного) движения.

Оптимальная скорость υопт поступательного движения автооператора составляет 0,4—1,2 м/с. При малых перемещениях не требуется высоких скоростей движения, а с увеличением длины хода υопт возрастает.

Номинальное значение ускорения ограничивается уровнем колебаний механизмов привода. Для уменьшения этих колебаний необходимо, чтобы время tт торможения было значительно больше периода Тк собственных колебаний привода. В большинстве случаев Тк= =0,02... 0,04 с и tт=0,08... 0,1 с. При l =0,15... 0,3 м для выполнения этого условия необходимо, чтобы а т=5...6 м/с2, при l =0,7.. 0,8 м а т= 10... 12 м/с2.

Особенностью работы автооператоров является их неуравновешенность вследствие переменности масс хвостовиков с инструментами. По этой причине возникает дополнительный момент сопротивления, изменяющийся в зависимости от положения автооператора при его движении.

Момент неуравновешенности Мн для автооператора с горизонтальной осью вращения (рис. 8.50) [6] составляет

(8.2)

(8.2)

где m1 и m2 — масса хвостовиков с инструментами; g —ускорение силы тяжести; r — расстояние между осями автооператора и хвостовика; φ — угловое положение автооператора.

В зависимости от положения автооператора направление действия момента Мн может изменяться.

Рис. 8.50. Расчетная схема для определения момента Мн неуравновешенности автооператора

Максимальный момент приводного двигателя М д max и его мощность М д max определяют по формулам [6]:

(8.3)

(8.3)

(8.4)

(8.4)

Здесь  — суммарный динамический момент инерции двигателя и механизма, приведенный к валу двигателя с учетом общего коэффициента передачи kn;

— суммарный динамический момент инерции двигателя и механизма, приведенный к валу двигателя с учетом общего коэффициента передачи kn;  где т — масса исполнительного органа; J д — момент инерции двигателя; ∆φд — угол поворота вала двигателя; k м — коэффициент нагрузки двигателя по моменту, k м=

где т — масса исполнительного органа; J д — момент инерции двигателя; ∆φд — угол поворота вала двигателя; k м — коэффициент нагрузки двигателя по моменту, k м=  Мс' — статический момент нагрузки;

Мс' — статический момент нагрузки;  — параметр, получаемый по диаграмме скорости движения (см. рис. 8.49).

— параметр, получаемый по диаграмме скорости движения (см. рис. 8.49).

По полученным параметрам выбирают соответствующий двигатель, а затем по его характеристикам уточняют минимальное время выполнения движений автооператором и проводится его проектный расчет.

Характеристики приводов поступательного движения (с гидро-, пневмоцилиндрами и другими линейными двигателями) выбирают по расчетным значениям параметров автооператора: наибольшей скорости  и предельной нагрузке силой Fmax. По этим значениям и выбранному давлению р определяют диаметр цилиндра [6]:

и предельной нагрузке силой Fmax. По этим значениям и выбранному давлению р определяют диаметр цилиндра [6]:

(8.5)

(8.5)

где b = 1,1... 1,5 — коэффициент, зависящий от типа уплотнений штока цилиндра.

Затем находят расход рабочей жидкости Q = υmахS, где S — площадь поршня.

По каталогу определяют ближайший типоразмер гидро- или пневмоцилиндра и с учетом его характеристик выполняют проектный расчет привода автооператора.

Пример проектирования конкретного механизма привода автооператора для смены инструментов на многоцелевом станке приведен в работе [6].

При автоматической смене инструментов важной задачей является поиск нужного инструмента в магазине. Это может обеспечиваться следующими способами:

1) установкой инструментов в магазине в соответствии с последовательностью обработки заготовки. В этом случае инструменты занимают в магазине одно и то же место. Каждый инструмент используется в течение цикла обработки только один раз, Если вместимость магазина превышает число используемых при обработке инструментов, предусматривают вспомогательные перемещения (повороты) магазина. Недостаток данного способа — возможность ошибок оператора при комплектовании и установке инструментов в магазин, а также ограниченные технологические возможности станка;

2) кодированием посадочных мест магазина. Хвостовики с инструментами в этом случае устанавливают в одни и те же места, но могут использоваться многократно в любой последовательности. Однако здесь также не исключается возможность ошибки при установке хвостовиков в конкретное гнездо магазина;

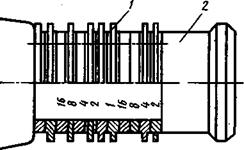

3) кодированием самих хвостовиков с инструментом. Инструменты в этом случае могут устанавливаться в любой последовательности и в любое место на магазине. Первоначально в большинстве многоцелевых станков кодирование хвостовиков с инструментами проводилось установкой на хвостовике набора кодовых колец.

Пример кодирования хвостовиков с помощью установки на хвостовике 2 комбинации из десяти колец 1 показан на рис. 8.51. Первые пять колец обозначают номер группы инструментов, а другие пять — номер инструмента.

Рис. 8.51. Хвостовик с кодовыми кольцами

В этом случае возможно кодирование 31 группы по 31 инструменту в каждой группе, т. е. 961 инструмента. При расположении кодовых колец, показанном на рис. 8.51, номер группы 2+4=6 и номер инструмента 1+2+8=11.

При повороте магазина хвостовики перемещаются относительно ощупывающего устройства. Когда находится нужный инструмент, магазин останавливается и происходит смена инструмента. Недостаток данного способа — усложнение конструкции хвостовика и увеличение его длины, относительная трудоемкость установки колец.

В настоящее время применяется электронная система кодирования резцедержавок и хвостовиков. На рис. 8.52 показана система кодирования резцедержавок фирмы Sandvic Coromant. Фирма Hertel применяет в качестве носителя кода микроэлемент с защищенной 44-битной памятью, функционирующий как запоминающее устройство и не требующий никакого электропитания. Он имеет небольшие размеры (диаметр 12,4 или 8,5 мм, толщина 7 мм) и высокую механическую прочность.

Для каждой резцедержавки или хвостовика в память вводятся следующие данные: геометрический профиль режущей пластины; материал инструмента; типоразмер и геометрический профиль инструмента; значение коррекции.

Считывание информации производится бесконтактно с высокой скоростью на расстоянии до 12 мм. Внешние воздействия (стружка, СОЖ, грязь) не оказывают влияния на передачу сигналов.

Технические характеристики элементов для кодирования инструментов, выпускаемых фирмой Gerhard Baluff (Германия), приведены в подразд. 9.5.

Хвостовики с инструментами, взятые автооператором из инструментального магазина, устанавливаются в конусное Посадочное отверстие шпинделя станка (конус 7:24, выполненный по ГОСТ 15945—82) и там зажимаются. Перед установкой хвостовика шпиндель должен иметь строго ориентированное положение, что выполняется специальным механизмом. Кроме того, его посадочное отверстие продувается сжатым воздухом для удаления возможных загрязнений.

Зажим хвостовиков в шпинделе производится их осевым смешением тарельчатыми пружинами с захватом за специальную часть хвостовика либо с помощью шариков (рис. 8.53,а), либо специальной лепестковой цангой (рис. 8.53, б).

В первом случае (см. рис. 8.53, а) при осевом смещении втулки 4 вверх тарельчатыми пружинами шарики 2 вдавливаются конусной частью гильзы 3 и захватывают хвостовик 1, втягивая его в отверстие шпинделя. При разжиме втулка 4 смещается вниз, шарики 2 выходят из ее отверстий на конусном участке гильзы 3, освобождая хвостовик.

Во втором случае (см. рис. 8.53, б) захват хвостовика 2 производится лепестками цанги 1 при осевом смещении тарельчатыми пружинами штанги 3, когда лепестки сжимаются гильзой 4. При смещении штанги 3 вниз лепестки цанги освобождают хвостовик 2.

Коническое соединение переднего конца шпинделя с хвостовиком должно обеспечивать точное центрирование хвостовика в шпинделе и требуемую жесткость соединения.

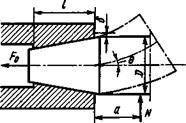

Для конического соединения шпинделя и хвостовика в соответствии с расчетной схемой, показанной на рис. 8.54, упругое перемещение

Рис. 8.53. Схемы зажима оправки в шпинделе станка:

а— шариками; б — лепестковой цангой

под действием радиальной силы N, приложенной на расстоянии а от конца шпинделя, равно [2]

(8.6)

(8.6)

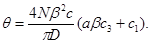

где δ — смещение на краю конического соединения вследствие контактных деформаций; θ — угол поворота в коническом соединении. Без учета погрешностей в комическом соединении

(8.7)

(8.7)

(8.8)

(8.8)

где  с 0,2 — коэффициент контактной податливости, мкм·м2/Н; с1, с2, с3— коэффициенты; с1= с2≈ 1,35;с3=1.

с 0,2 — коэффициент контактной податливости, мкм·м2/Н; с1, с2, с3— коэффициенты; с1= с2≈ 1,35;с3=1.

Для конусных соединений со стандартным конусом 7:24, применяемым в станках с ЧПУ, без учета погрешностей изготовления можно определить жесткость (Н/мкм) соединения в точке приложения силы N:

(8.9)

(8.9)

где D — диаметр хвостовика, см; а — расстояние от торца шпинделя до точки приложения силы N, см (см. рис. 8.54).

Угловые погрешности при изготовлении конусов отверстия шпинделя и хвостовиков могут существенно уменьшить жесткость соединения. По данным работы [2], различие в углах конусов примерно 30"–40" снижает жесткость конического соединения с конусом 7:24 в 10–15 раз.

Рис. 8.54. Схема к расчету жесткости конического

соединения хвостовика с инструментом в шпинделе станка

Поэтому рекомендуется, чтобы угол конуса хвостовика был больше угла конуса отверстия шпинделя не более чем на 1".

Для надежного центрирования и обеспечения жесткости конического соединения хвостовика в шпинделе производится его осевая затяжка в отверстие шпинделя осевой силой F0 (см. рис. 8.54), равной [2]

(8.10)

(8.10)

где р — среднее давление на конических поверхностях; α — угол конуса; ρ — угол трения.

Для нормальной работы рекомендуется применять осевую силу F0, способную создать давление на конических поверхностях р =1,5...2,0 МПа. Это условие требует, например, для конуса хвостовика 50 (см. табл. 8.1) силу затяжки F 0 = 15 кН.

На рис. 8.55 показаны конструкции шпинделей многоцелевых станков с зажимом оправок в шпинделе втулкой с шариками (рис. 8.55, а) и специальной цангой (рис. 8.55, б).

Второй вариант зажима оправки в шпинделе применен, например, в многоцелевом станке 1Ф2171 с ЧПУ (рис. 8.56). Зажим оправки 2 в шпинделе 1 производится тарельчатыми пружинами 14, а разжим — гидропоршнем 13. При смещении тяги 7 наконечник 6., смещая цангу 4, состоящую из трех лепестков, соединенных пружинным кольцом 5, зажимает или освобождает захват 3. на хвостовике.

На верхнем конце тяги 7 закреплена втулка 8, в которой смонтирован толкатель 9 и три шарика 10, через которые от тарельчатых пружин 14 передается сила, зажимающая оправку.

Шарики 10 одновременно предотвращают ослабление зажима оправки в процессе обработки. Конструкция механизма обеспечивает разгрузку опор шпинделя от усилий зажима.

С помощью конечных выключателей 11 и 12 контролируются зажим и освобождение оправки, а также ее отсутствие в шпинделе. В случае неправильной затяжки инструмента вращение шпинделя не включается.

На рис. 8.27 показана конструкция механизма зажима хвостовика в шпинделе вертикально-фрезерного станка с ЧПУ. Описание других конструкций механизмов зажима хвостовиков в шпинделях приведено в работах [3, 4, 7].

В настоящее время револьверные головки, некоторые конструкции инструментальных магазинов и механизмов автоматической смены инструментов унифицированы и выпускаются централизованно в виде модулей, которые могут использоваться в различных станках с ЧПУ

(Проектирование металлорежущих станков и станочных систем: Справочник-учебник. 2 т.

|

|

|