|

Требования к инструментам при их автоматической смене, их характеристика

|

|

|

|

Режущий инструмент для станков с ЧПУ должен иметь высокую стойкость, возможность предварительной настройки на размер вне станка (совместно с применяемым вспомогательным инструментом); быстросменность при переналадке на изготовление другой детали или замене затупившегося инструмента; высокую точность повторения положения режущих кромок инструмента относительно установочных баз; универсальность применения обработки типовых обрабатываемых поверхностей деталей на разных моделях станков; технологичность в изготовлении и относительную простоту конструкции.

На станках с ЧПУ в настоящее время применяют в основном режущие инструменты с механическим креплением многогранных твердосплавных режущих пластинок, а также из керамики и сверхтвердых материалов.

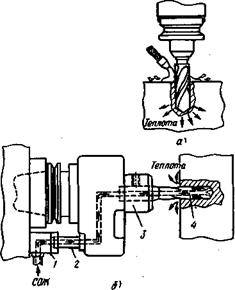

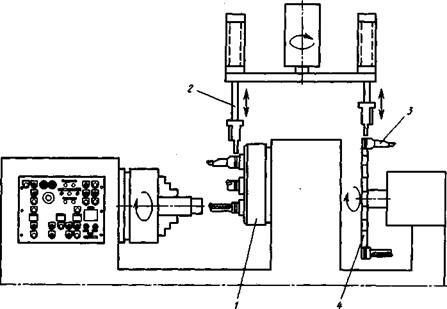

При применении различных режущих инструментов необходимо учитывать некоторые их особенности влияющие на конструкцию рабочих органов, на которые они устанавливаются. Например, это касается системы подачи СОЖ к режущему инструменту (рис. 8.3).

При обычном исполнении (см. рис. 8.3, а) СОЖ либо не доходит до конца сверла, так как закипает от нагрева, либо охлаждает в основном только стружку. Во втором случае (см. рис. 8.3,6) теплота отводится более эффективно и стойкость инструмента повышается. По данным фирмы Daishowa Seiki Co (Япония), при применении указанной державки и сверла возможно получение частоты вращения nшп=3000 мин-1 с подачей СОЖ под давлением до 2 МПа.

Режущие инструменты закрепляются в шпинделе или на суппорте станка с помощью разнообразных вспомогательных инструментов: оправок, втулок, патронов, державок, блоков.

Конструкцию вспомогательного инструмента определяют его основные элементы: поверхности, предназначенные для его крепления на рабочих органах станка; поверхности, предназначенные для крепления на нем режущих инструментов.

|

|

|

Устройства, осуществляющие крепление вспомогательного инструмента (оправок и державок) на станке, определяют конструкцию хвостовика (у оправок) и базовых поверхностей (у державок), которые унифицированы для применения на разных станках.

Для регулирования положения режущих инструментов в хвостовиках применяют различные по конструкции переходники (адаптеры).

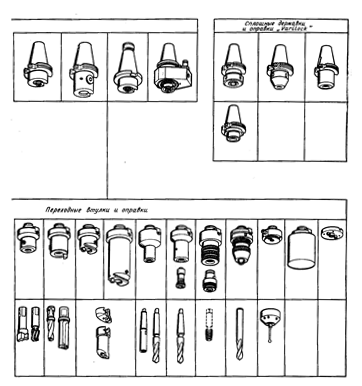

Разработаны комплекты унифицированного вспомогательного инструмента, которые образуют инструментальные системы для соответствующих групп станков с ЧПУ.

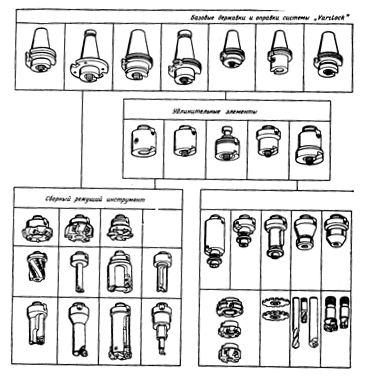

В качестве примера на рис. 8.4 показана система «Varilоск» комплекта вспомогательного инструмента фирмы Sandvik Coromant (Швеция) для многоцелевых станков.

Унификация вспомогательного инструмента основана на принципе взаимозаменяемости (элементы должны комплектоваться в инструментальные блоки без дополнительной пригонки и рационального разделения конструкций инструментальных блоков на агрегаты. Каждый агрегат выполняет определенную функцию и может многократно использоваться при создании различных инструментальных блоков с необходимой точностью и жесткостью соединения.

Рис. 8.3. Схемы обработки отверстий: а — обработка обычным сверлом; б — обработка сверлом с внутренним отверстием для подачи СОЖ; 1 — присоединительный фланец на шпиндельной бабке; 2-присоединительный штуцер на державке; 3 — державка; 4 — сверло

К вспомогательному инструменту предъявляют следующие требования:

его номенклатура и стоимость должны быть экономически целесообразными;

при установке и креплении режущего инструмента должны обеспечиваться требуемые точность, жесткость и виброустойчивость с учетом интенсивных режимов работы;

|

|

|

должна быть предусмотрена возможность (в необходимых случаях) регулирования положения режущего инструмента;

обслуживание должно быть удобным (при необходимости — быстросменность);

изготовление и конструкция должны быть простыми;

масса вспомогательного инструмента не должна превышать определенную величину для исключения трудностей при смене режущего инструмента;

посадочные места оправок (хвостовики) и резцедержавок следует выполнять с высокой точностью для обеспечения идентичности их положения при установке и креплении в одном и том же шпинделе или на одном и том же суппорте станка, а также на приборе настройки режущих инструментов.

Рис. 8.4. Схема компоновки вспомогательного инструмента системы «Varilock» фирмы Sandvik Coromant

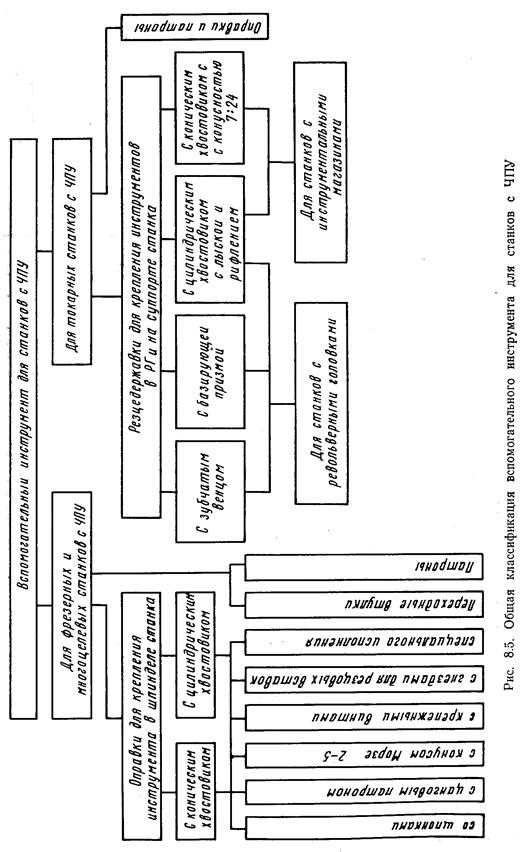

На рис. 8.5 показана общая классификация вспомогательного инструмента для станков с ЧПУ.

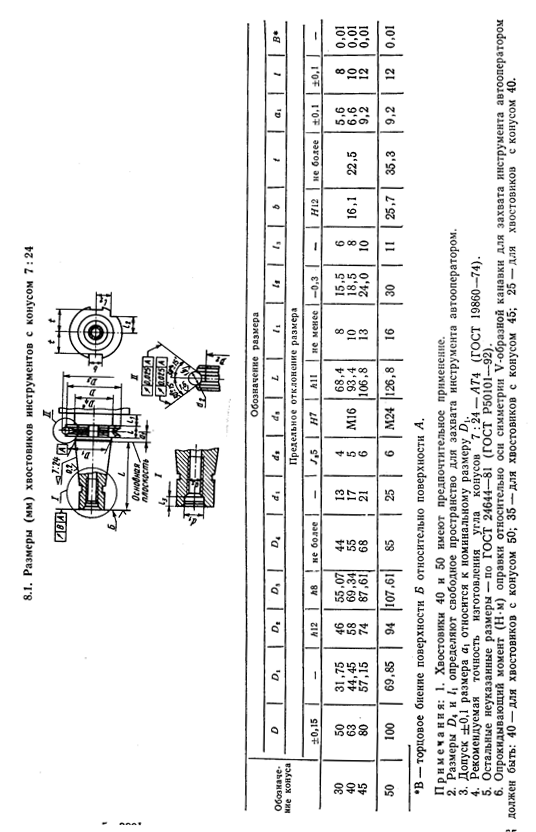

Вспомогательный инструмент для многоцелевых и фрезерных станков. Для закрепления режущего инструмента на этих станках применяют хвостики, размеры которых регламентированы ГОСТ 25827—83, ГОСТ Р50071—92.

В табл. 8.1 приведены размеры хвостовиков с конусами 30, 40, 45 и 50. Передача крутящего момента на эти хвостовики осуществляется торцовым шпоночным соединением со шпинделем станка.

Для многоцелевых и фрезерных станков с ЧПУ разработана система вспомогательного инструмента, необходимого для полной реализации технологических возможностей указанных станков. Она изложена в руководящем техническом материале РТМ 2П10-2—84 «Система вспомогательного инструмента для станков с ЧПУ».

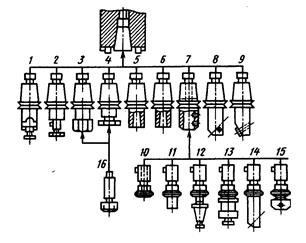

Схема комплектации элементов этой системы в инструментальные блоки показана на рис. 8.6. Хвостовики 1 и 2 предназначены для крепления торцовых, трехсторонних, цилиндрических и других фрез с торцовыми или продольными шпонками.

Хвостовики 3, 4 и 16 с цанговыми патронами обеспечивают крепление инструмента с цилиндрической посадочной поверхностью: стандартных сверл, зенкеров, разверток, фрез диаметром 3—20 мм и специальных фрез диаметром 20—50 мм.

Хвостовики 5 и 6 с нерегулируемыми переходными втулками предназначены для инструментов с конусом Морзе 2—5.

Однолезвийный хвостовик 8 применяют для чернового растачивания отверстий диаметром 50—180 мм при использовании стандартных расточных державочных резцов. Хвостовик 9 используют при креплении инструмента для чистовой обработки отверстий диаметром 50—180 мм. Он имеет наклонное гнездо под резцовые расточные вставки с микрометрическим регулированием.

|

|

|

Переходные хвостовики 7 применяют в качестве адаптера, они

Рис. 8.6. Схема компоновки вспомогательного инструмента для фрезерных и многоцелевых станков с ЧПУ

состоят из корпуса с внутренним цилиндрическим отверстием и винтов для фиксации положения закрепляемого хвостовика переходных втулок. В этих хвостовиках закрепляют переходные цилиндрические втулки -10 и 11, оправки для насадных зенкеров и разверток 12, патроны для метчиков 13, расточные оправки 14 и расточные патроны 15.

Размеры рассмотренных хвостовиков (применяемых типоразмеров) приведены в РТМ 2П10-2—84 и в работе [5].

Для повышения производительности обработки заготовок, а также расширения технологических возможностей многоцелевых станков на них применяют целый ряд специальных оправок.

На рис. 8.3. показана оправка, позволяющая подавать СОЖ к режущим кромкам сверла, что дает возможность увеличить скорость резания.

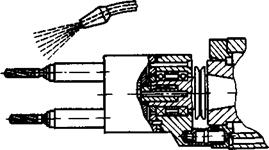

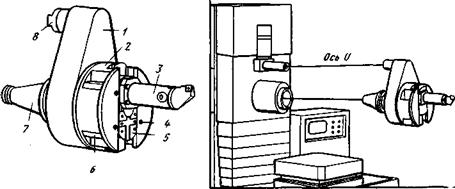

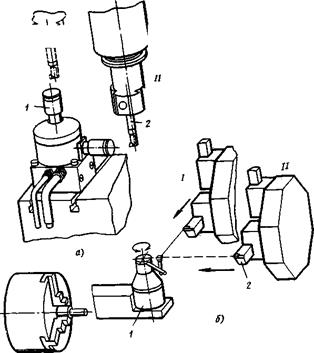

На рис. 8.7 приведена конструкция многошпиндельной оправки для одновременного сверления нескольких отверстий.

Рис. 8.7. Конструкция многошпиндельной оправки

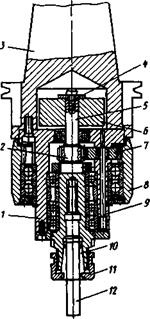

Конструкция оправки с высокоскоростным шпинделем показана на рис. 8.8. Корпус 1, выполняющий роль водила, в котором на осях 9 закреплены сателлитные шестерни 7, неподвижно соединен с хвостовиком 3, устанавливаемым в шпиндель станка. Сателлитные шестерни 7 находятся в зацеплении с корончатым колесом 8, которое неподвижно благодаря его соединению с позиционирующим блоком. Через солнечное зубчатое колесо 2 вращение передается на выходной вал 5, который вращается с частотой, в 5 раз большей частоты вращения шпинделя.

На конце выходного вала 5 размещен цанговый патрон с цангой 10, которая с помощью гайки 11 зажимает цилиндрический хвостовик инструмента 12. На другом конце этого вала с помощью шайбы 4 закреплен маховик 6, предназначенный для повышения равномерности вращения инструмента.

|

|

|

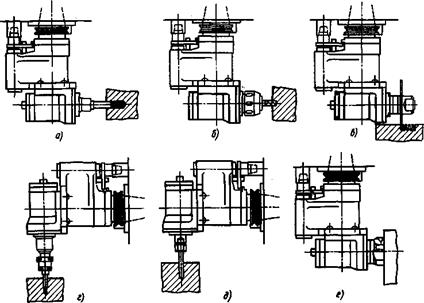

Примеры применения другого типа оправки с угловым (90°) расположением инструмента относительно оси шпинделя для различных видов обработки показаны на рис. 8.9.

Рис. 8.8. Оправка с высокосортным шпинделем

При обработке заготовок поперечной подачей режущего инструмента (например, при расточке ступенчатых отверстий и различных канавок в них) применяют специальные оправки с поперечными салазками, на которые устанавливают режущие инструменты (плансуппортные головки). На рис. 8.10 показана такая оправка типа «UCENTER» фирмы D'Аndrea (Италия).

В неподвижном алюминиевом корпусе 1 (см. рис. 8.10, а) расположена вращающаяся стальная часть оправки 2 с хвостовиком 7, которым она устанавливается в шпиндель станка, и поперечными салазками 5, на которые устанавливают державку 3 инструмента со сменной головкой. Для балансировки оправки, устанавливаются противовесы 6. Подачу СОЖ в зону резания осуществляют через форсунки 4. Поперечное движение подачи салазок 5 по координате U выполняют через приводную полумуфту 8 от специального привода, установленного на шпиндельной бабке (см. рис. 8.10,6), управляемого системой ЧПУ станка. Размеры рассмотренных оправок различных типоразмеров приведены в работе [5].

Вспомогательный инструмент для токарных станков с ЧПУ. Современные токарные станки с ЧПУ в большинстве случаев имеют револьверную головку (одну, две или три), в 6, 8, 12, 16 позициях которой устанавливают различные режущие инструменты. Их установку осуществляют также с применением вспомогательного инструмента (резцедержателей).

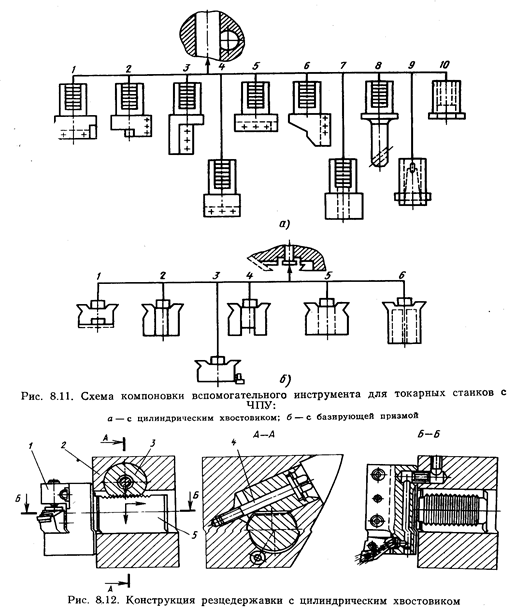

В настоящее время для токарных станков с ЧПУ разработаны и изложены в руководящем техническом материале РТМ 2П10-2—84 две подсистемы вспомогательного инструмента: с цилиндрическим хвостовиком (рис. 8.11, а) и базирующей призмой (рис. 8.11, б).

В первой подсистеме (см. рис. 8.11, а) применяют резцедержавки 1(рис. 8.12), устанавливаемые и закрепляемые в револьверной головке 2 с помощью цилиндрического хвостовика 5 с прецизионной по шагу гребенкой. Зубья гребенки закрепляются с зубьями втулки 3, ось которой расположена под углом к плоскости хвостовика 5, где нарезаны зубья гребенки.

Рис. 8.9. Примеры применения оправки с прямоугольным расположением шпинделя при выполнении:

а — развертывания; б — торцового фрезерования; в — резания металла; г — нарезания резьбы метчиком; д — сверления; е — чистового фрезерования

Рис. 8.10. Оправка с поперечными салазками: а — общий вид; 6 — схема установки оправки на станках

|

|

|

Закрепление резцедержавки 1 в револьверной головке 2 производится одновременно в осевом и радиальном направлении втулкой 3 при завинчивании винта 4. Подача СОЖ в зону резания к вершине резца выполняется по специальным каналам в револьверной головке и резцедержавке.

Размеры цилиндрических хвостовиков резцедержавок определяет ГОСТ 24900—81.

В первую подсистему вспомогательного инструмента для токарных станков с ЧПУ (см. рис. 8.11, а) входят резцедержавки 1, 4, 5, 6 для обработки наружных поверхностей. Резцедержавки 2 и 3 могут быть использованы при обработке внутренних поверхностей выточек, расточен и др. Резцедержавка 4 с перпендикулярным открытым пазом предназначена для закрепления отрезных резцов, а резцедержавка 5 с открытым пазом — для крепления инструментов для контурного наружного точения.

Растачивание отверстий в заготовках может производиться либо резцами, закрепленными во втулках 7, либо с помощью расточных оправок 8 диаметром 25—60 мм, глубина расточки 75—250 мм.

Для крепления режущего инструмента с конусом Морзе применяют переходные жесткие втулки 9, а переходная втулка 10 позволяет закреплять режущий инструмент или переходные элементы крупного сечения диаметром 16—40 мм.

Размеры рассмотренных резцедержавок, втулок и оправок с цилиндрическим хвостовиком в различных исполнениях приведены в работе [5].

Вспомогательный инструмент второй подсистемы с базирующей призмой (см. рис. 8.11,6) включает резцедержавку 1 с открытым и закрытым параллельными пазами для закрепления режущих инструментов с размерами сечения державок от 16X16 до 40X40 мм. Эта резцедержавка двусторонняя и может быть использована при любом положении револьверной головки станка и вращения шпинделя. Для предварительной настройки инструмента вне станка предусмотрены регулировочные винты.

Резцедержавка 2 с открытым перпендикулярным пазом имеет два исполнения — правое и левое. Она характеризуется высокой жесткостью, что позволяет увеличивать вылет режущего инструмента.

Наибольшей универсальностью обладают трехсторонние резцедержавки 4. Однако их жесткость меньше, чем у резцедержавок с открытым и тем более с закрытым пазом.

Державки 5 предназначены для крепления инструментов с цилиндрическим хвостовиком диаметром 30—60 мм, а державки 6 имеют два исполнения для крепления инструмента с цилиндрическим хвостовиком следующих диаметров: 30, 40, 50, 60 мм, а также 36 и 48 мм и шпонкой.

Распределитель охлаждающей жидкости 3 предназначен для подвода СОЖ в зону резания.

Размеры хвостовиков державок с базирующей призмой устанавливает ОСТ 2У16-1—78. Размеры резцедержавок различных типоразмеров приведены в работе [5].

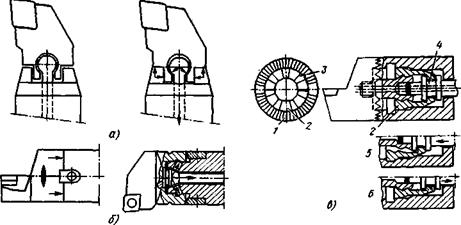

В связи со значительными трудностями смены державок с инструментом, установленным в револьверной головке токарного станка, в настоящее время применяют державки с быстросменными резцовыми головками (рис. 8.13).

При таком конструктивном исполнении, когда сами державки остаются в револьверной головке, а меняются только точно базируемые в них резцовые головки (при износе инструмента или при переходе на обработку других деталей), упрощаются смена и настройка инструментов в револьверной головке, а также становится возможной замена резцовых головок автоматически с помощью промышленного робота.

На рис. 8.14 показана схема автоматической смены резцовых головок 3 роботом 2, установленных в револьверной головке 1 и в магазине 4, предложенная фирмой Sandvik Coromant (Швеция).

Настройка режущих инструментов в оправках и державках вне станка и на станке. При автоматическом цикле обработки заготовок на станках с ЧПУ и автоматической смене режущих инструментов точность обработки деталей в значительной степени зависит от точности

Рис. 8.13. Схемы закрепления быстросменных резцовых головок:

а —фирмы Sandvik Coromant (Швеция); б —фирмы Hertel (Германия); в —фирмы Кruрр Widia (Германия): 1 — торцовое зубчатое соединение «Хирт»; 2 —цанга; 3 — резина; 4 — тяга;

5 — положение разжима; 6 — положение зажима

Рис. 8.14. Схема автоматической смены резцовых головок на револьверной головке токарного станка с ЧПУ

предварительной размерной настройки режущих инструментов, точности их исходного положения по отношению к заготовке. Размерная настройка режущих инструментов может выполняться двумя способами: вне станка на специальных приборах и непосредственно на станке перед началом обработки с применением измерительных щупов.

Приборы для настройки режущих инструментов при их установке и закреплении в оправках и на державках подразделяют на две группы: бесконтактные и контактные. Первые оснащают оптическими средствами измерения (микроскопами, проекторами, компараторами), вторые — индикаторами. Это приборы БВ-2010, БВ-2013, БВ-2015, БВ-2026 и др. Большая гамма таких приборов выпускается за рубежом.

Подробное описание устройства и принципа работы приборов указанных моделей приведено в работах [4, 5].

Более точная настройка режущих инструментов проводится вторым способом — непосредственно на станке путем касания режущим инструментом специальных измерительных щупов 1 (рис. 8.15), установленных на столе станка (рис. 8.15, а), на специальном выдвижном кронштейне (рис. 8.15, б), на шпиндельной бабке и др.

Рис. 8.15. Схема автоматической настройки режущих инструментов:

а — на многоцелевом станке; б — на токарном станке с ЧПУ

Как видно из рис. 8.15, настройка режущего инструмента производится за два этапа: в положении 1 настраивается один размер (например, на рис. 8.15, а вылет расточного резца) путем касания инструментом 2 измерительного щупа 1, и в положении II другого размера. Недостаток этого способа — простои станка с ЧПУ в процессе настройки инструментов.

|

|

|