|

Базирование и закрепление заготовок. Настройка крепежных приспособлений

|

|

|

|

Карта наладки содержит сведения о методах базирования и закрепления обрабатываемой заготовки, в ней указаны тип зажимного приспособления и характер расположения на столе или шпинделе станка, шифры сменных элементов и их исполнительные размеры в случае доработок на месте и т. п.

Приспособления должны отвечать следующим основным требованиям: надежно закреплять заготовки; обладать необходимой жесткостью; предоставлять инструментам свободу подхода к обрабатываемым поверхностям; иметь высокую точность и обеспечивать четкое базирование; обладать свойством быстрой переналаживаемоcти при переходе к закреплению новой заготовки.

Наиболее широкое применение на токарных станках с ЧПУ нашли быстродействующие, быстропереналаживаемые зажимные патроны с механизированным приводом, а на расточных, фрезерных, сверлильных и многооперационных станках системы обратимых переналаживаемых приспособлений многократного использования, не требующие затрат времени и средств на проектирование и изготовление для каждой новой детали. К таким приспособлениям относятся универсальные приспособления, переналаживаемые для групп деталей, а также универсально-сборные (УСП) и сборно-разборные (СРП) приспособления.

Сущность системы УСП и СРП состоит в том, что из заранее изготовленных нормализованных, взаимозаменяемых и износостойких деталей и узлов можно многократно делать различные компоновки приспособлений для самых разнообразных металлорежущих станков и различных операций обработки. После использования приспособления разбирают, а их детали и узлы применяют для сборки других приспособлений, отличающихся от первых конструкцией и назначением.

|

|

|

Машиностроительный комплект элементов УСП состоит из 3196 деталей и узлов 216 наименований. Одновременно из этого количества элементов можно собрать и выдать в производство несколько десятков приспособлений.

Специальные приспособления, требующие проектирования и заблаговременного изготовления, применяют сравнительно редко, так как они не обладают свойством гибкости и тем самым не соответствуют основным качествам станков с ЧПУ. Тем не менее их вынуждены применять, если не удается закрепить заготовки в переналаживаемых приспособлениях. Стараются сделать специальные приспособления, по возможности, более простыми, использовать в них универсальные и стандартные элементы. В качестве базовых элементов используют стальные или чугунные плиты, в которых сверлят и развертывают отверстия под базирующие опоры и штыри. Эту работу целесообразно выполнять на том же станке с ЧПУ, на котором обрабатывают детали в данном приспособлении. Такое решение снижает стоимость приспособлении, сокращает время технологической подготовки и обеспечивает высокую точность.

Использование так называемых приспособлений-спутников становится эффективным, когда время на базирование и закрепление заготовки на станке значительно по своей продолжительности. В этом случае целесообразно произвести вне рабочей зоны базирование и закрепление второй детали в приспособлении-

спутнике, совмещая эти действия по времени с обработкой на станке первой детали в автоматическом режиме. По окончании обработки производится замена приспособления-спутника с первой деталью на спутник со второй деталью.

При правильной установке заготовка базируется на шесть точек. Они препятствуют перемещению детали вдоль трех координатных осей и вращению ее вокруг этих осей. На приспособлениях они воплощены в виде плоских поверхностей, опорных планок, плоских и сферических штырей, рабочих поверхностей призм, цилиндров, конусов, цилиндрических поверхностей зажимных кулачков.

|

|

|

Настройка подготовленных вне станка приспособлений заключается в правильном размещении их относительно рабочих поверхностей станка. При этом в угловом направлении приспособления всегда должны быть правильно сориентированы, а относи-телььо линейного расположения могут возникнуть несколько вариантов.

1. Приспособление может занять единственно возможное положение, в этом случае выверять приспособление не требуется'. К этому варианту можно отнести крепление к шпинделю токарного станка самоцентрирующего зажимного патрона и поводковых устройств, установку глухого центра в шпиндель и вращающегося — в пиноль задней бабки.

2. Управляющей программой допускается произвольное расположение приспособления вдоль осей координат. Такое размещение приспособления на столе свойственно сверлильным, фрезерным и расточным станкам в том случае, когда обработка ведется с одной стороны. Приспособление можно установить в любом месте на столе, выверив его в угловом направлении относительно линейных координат.

3. Приспособление должно занять относительно рабочих органов станка единственно допустимое управляющей программой положение из большого числа возможных. К этому варианту можно отнести настройку станка для обработки детали с нескольких сторон при повороте стола станка. При установке на столе станка

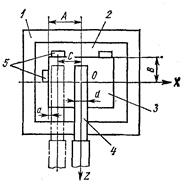

приспособление необходимо выверить в угловом направлении, так же как и в предыдущем варианте, а в линейном направлении — по отношению к оси поворота. Задача сводится к расположению базирующих поверхностей приспособления —упоров 5 (рис. 5), препятствующих пе-

Рис. 5. Размещение приспособления на поворотном столе:

1 -— стол станка; 2 — приспособление; 3 — обра-батываемая деталь; 4 - оправка в шпинделе; 5 – упоры

ремещению детали по осям X и Z, на предусмотренных управляющей программой расстояниях А и В от оси поворота стола О. В шпинделе станка закрепляют мерную оправку диаметром d. Совмещают в одну плоскость ось поворота стола с осью шпинделя. Затем в режиме ручного управления или ручного ввода перемещают стол вправо на расстояние С = А — а — dl2, где а — некоторая величина, позволяющая проверять правильность размера А с помощью набора мерных плиток. По результатам замеров приближают или отодвигают приспособление или упор от оси X относительно оси поворота. После поворота стола на 90° выверяют размер В.

|

|

|

% 8.УСТАНОВКА РАБОЧИХ ОРГАНОВ В ИСХОДНОЕ ДЛЯ РАБОТЫ ПОЛОЖЕНИЕ

Важным этапом в подготовительных работах перед началом обработки является установка рабочих органов в исходное для работы положение, так называемый ноль программы.

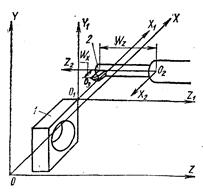

Станок и схему обработки можно характеризовать тремя координатными системами, тремя базовыми точками и двумя исходными положениями рабочих органов (рис. 6). Первая координатная система — система координат станка X, Y, Z, имеющая начало отсчета в первой базовой точке О. Вторая координатная система — система координат программы X1 Y1 Z1, в которой произведено программирование и выполняется обработка детали. Эта координатная система имеет начало отсчета во второй базовой точке О1 размещенной непосредственно на заготовке 1 или согласована с ней.

Оси координат Х1 Y1 Z1 программы параллельны осям координат X, Y, Z станка и также направлены. Положение точки О1 (начало координат программы) выбирает программист исходя из удобства отсчета размеров.

Третья базовая точка — программируемая отсчетная точка Ог связана с рабочими органами, несущими инструмент 2. Она является началом отсчета третьей координатной системы Х2, Z2,

по которой отсчитываются координатные расстояния Wx и Wz вершины режущих инструментов. Отсчет ведут в координатной плоскости X202Z2, направленность осей противоположна осям станка и программы.

Первое исходное положение рабочих органов называют нулем станка. Обычно это положение, при котором рабочие органы, не сущие заготовку и инструмент, располагают в наибольшем удалении друг от друга (точка 02 в наибольшем удалении от точки 0)

Рис. 6. Системы координат станка и про-граммы

В ноль станка рабочие органы можно переместить от кнопок на пульте управления станком или соответствующими командами управляющей программы. Точный останов рабочих органов в нулевом положении по каждой из координат обеспечивается датчиками нулевого положения.

|

|

|

Второе исходное положение рабочих органов — ноль программы. Нулем программы называют положение, занимаемое рабочими органами станка, подготовленного к проведению обработки. Ноль программы выбирает программист, и чаще всего это положение не совпадает с нулем станка (точка 02 оказывается в промежуточном положении). Во избежание излишних холостых перемещений второе исходное положение, от которого начинается обработка и, следовательно, в котором производится смена заготовок и инструментов, программист задает таким образом, чтобы инструменты были возможно ближе к обрабатываемой детали.

Стремлению сблизить инструменты и заготовку в нуле программы противопоставлена опасность, что инструменты при смене могут столкнуться с заготовкой или возникнет неудобство еъема обработанной детали и установки новой заготовки. Эти два соображения заставляют программиста придвигать ноль программы ближе к нулю станка. Правильный выбор нуля программы, в частности по оси Z, может быть осуществлен на основании расчета. Расстояние между крайним (в сторону инструментов) торцом заготовки и инструментом, имеющим наибольший координатный вылет по оси Z (максимальное значение Wz), при расположении рабочих органов в нуле программы должно обеспечивать удобство установа, съема и, в некоторых случаях разворота заготовки и обработанной детали.

Таким образом, станок имеет строго зафиксированные координатную систему станка и положение рабочих органов в нуле станка, а выполнение обработки осуществляется в выбранной программистом координатной системе программы при исходном положении рабочих органов в нуле программы.

Для удобства настройки станков современные устройства ЧПУ снабжены так называемым плавающим нулем и смещением рабочих органов.

Смысл плавающего нуля состоит в том, что начало отсчета системы координат программы можно смещать в пространстве во всем диапазоне перемещений рабочих органов. Если при любом положении рабочих органов на пульте устройства ЧПУ нажать соответствующую кнопку сброса геометрической информации, то на табло цифровой индикации загорятся нули. Начало отсчета координат при этом смещается в новую точку, соответствующую данному расположению рабочих органов.

Для фиксирования нуля программы используют другую возможность! смещение рабочих органов, назначение которого состоит в том, чтобы иметь возможность переместить рабочие органы по соответствующим командам управляющей программы или ручного ввода из нуля станка в ноль программы. На пульте управления устройства ЧПУ имеются наборы декадных переключателей смещения рабочих органов, иногда их называют переключателями «смещения 0», «сдвига 0». Например, в устройстве Н22-1 имеются команды на смещение рабочих органов G58M61 и на отмену смещения —G53M61. Переход рабочих органов из нуля станка в ноль программы осуществится автоматически при отработке кадра с командами G58М61. После выполнения всех перемещений, заданных управляющей программой, рабочие органы вернутся в ноль программы, если смещение нуля не отменено.

|

|

|

Для удобства первичной отладки новой управляющей программы целесообразно разделить ее на части (технологические зоны обработки) так, чтобы каждый переход начинался и завершался в нуле программы. Еще удобней, если в конце каждой зоны имеется возможность перейти в ноль станка. Эта возможность реализуется за счет наличия в программе исключаемых кадров, отмеченных знаком «/» (чертой дроби), внутри которых заключены команды G58M61 в начале каждой зоны и G53M61 в ее конце.

После завершения настройки станка следует нажать клавишу со знаком «/» на пульте управления, что исключит все кадры с этим знаком и даст возможность вести последующую обработку из нуля программы, а в ноль станка возвращаться только при необходимости.

Теперь рассмотрим, как практически отыскать положение нуля программы при настройке станка. Данные, приведенные в карте наладки, не могут быть использованы для непосредственного набора величин на декадных переключателях «смещения О», так как программист не знает для конкретного станка точного расстояния между базирующими поверхностями приспособления и положением рабочих органов в нуле станка и не задает величин смещения в карте наладки.

Величины смещения нуля отыскиваются в процессе выполнения настройки. Можно дать совет наладчику зарегистрировать найденные величины смещения нуля, отметив их в карте наладки, с тем чтобы при повторной настройке данного станка ускорить процесс установки рабочих органов в исходное для работы положение. Из всех возможных приемов следует выбрать тот, который при наименьших затратах времени приведет к наивысшей точности установки рабочих органов в ноль программы.

Наладчик с малым опытом чаще всего отыскивает положение нуля программы путем нескольких проб; по карте наладки выясняет, на каком расстоянии от обрабатываемой поверхности заготовки располагается исходное положение рабочих органов. В это положение он с большой долей приближенности смещает рабочие органы, отмеряя расстояние между инструментом и заготовкой универсальными измерителями (линейкой, штангенциркулем). Во избежание брака наладчик несколько отдаляет за счет положения нуля программы инструмент от заготовки, проводит по программе пробную обработку некоторых поверхностей, проверяет результаты обработки, замеряя размеры обработанных поверхностей. По результатам пробной обработки и замеров уточняется нулевое положение программы путем изменения фактического расположения рабочих органов. После повторной обработки наладчик вносит поправку в положение нуля программы. Убедившись в правильности расположения нуля программы, наладчик производит сброс показаний цифровой индикации и, нажимая на кнопки, направляет рабочие органы в ноль станка. Возникшие показания цифровой индикации отражают расстояния между нулем станка и нулем программы. Очевидно, что описанный метод настройки не является самым рациональным, так как требуемое положение нуля программы достигается в результате нескольких проб.

Быстрее и точнее определить ноль программы можно, произведя отсчет указанных в карте наладки расстояний между базовыми поверхностями приспособлений и программируемой точкой с помощью координатных перемещений станка и специальных измерительных приспособлений. Для станков, у которых режущие инструменты закрепляют в шпинделе станка (расточного, фрезерного, многооперационного), такими приспособлениями могут быть специальные мерные оправки, установленные в шпинделе.

Опытные наладчики для быстрого и точного определения расстояния между нулем станка и нулем программы в ручном режиме обрабатывают в размер крайние в сторону инструментов поверхности заготовки и в этом положении сбрасывают на ноль показания цифровой индикации. Отведя рабочие органы в ноль станка, рассматривают показания цифровой индикации по каждой из координат как сумму величин, где первая — искомое расстояние между нулем станка и нулем программы (смещение нуля), а вторая — перемещение по программе из нуля программы до обрабатываемых поверхностей. Вторую часть суммы наладчик берет из текста программы или карты наладки.

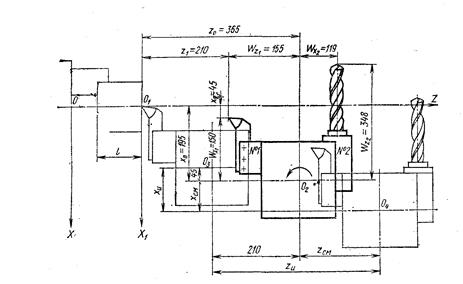

Поясним сказанное примером отыскания положения нуля программы при настройке токарного станка (рис. 7). Программист в карте наладки указал, что программируемая отсчетная точка 02 при положении суппорта в нуле программы отстоит от начала координат программы (точка О1) на расстояние х0 = 195 мм и z0 = = 365 мм. Начало координат программы выбрано на пересечении оси вращения и правого чистового торца детали. Нетрудно подсчитать, что вершине резца для достижения точки О1 нужно пройти путь от оси Х 1 равный 45 мм (х1 = x0 — WXl), а по оси Z равный 210 мм (z 1 = z0 — WZl).

Предлагаем следующий порядок работы;

Рис. 7. Схема настройки токарного станка

1) переключатель режима работ установить в положение «ручное управление»;

2) подвести резец к заготовке;

3) подрезать торец заготовки, проверяя получение размера l, до выхода вершины резца на ось; центр револьверной поворотной головки занимает положение 03;

4) произвести сброс на ноль показаний цифровой индикации;

5) передвинуть суппорт в ноль станка; центр поворотной головки смещается в положение 04;

6) записать показания цифровой индикации по осям X и Z (соответственно величины хи и zи); координатные расстояния между точками 03 и.04;

7) подсчитать величины смещения нуля хсм — хи — 45 и zсм=zи210

8) набрать на декадных переключателях устройства смещения нуля значения хсм и zсм со знаком минус.

Настройка расположения инструмента в координатной системе программы предельно облегчена в станках с оперативным (ручным программным) управлением. Здесь возможна работа не настроенным вне станка инструментом, так как устройство ЧПУ имеет специальный режим размерной привязки инструмента.

На станках 16К201 и 16К30ФЗЗЗ, оснащенных устройством оперативного управления «Электроника НЦ-31», процедура размерной привязки осуществляется следующим образом:

1. "Выбирается начало координат программы, например на правом чистовом торце детали.

2. Вызывается нужный инструмент, например упорно-проходной резец.

3. Включается вращение шпинделя, и в режиме ручного управления резец подводится к заготовке.

4. Управляя маховичком, производят наружное обтачивание заготовки на длину, достаточную для измерения наружного диаметра.

5. Останавливают шпиндель и измеряют диаметр проточенной поверхности.

6. Устройство ЧПУ переводят в режим размерной привязки инструментов и измеренный диаметр нажатием на клавиши вводят в память устройства.

7. Включают вращение шпинделя, в режиме ручного управления резец подводят к торцу заготовки и обрабатывают торец.

8. Инструмент отводится по оси X, останавливается шпиндель, измеряют расстояния по оси Z от начала координат программы до проточенного торца.

9. Устройство ЧПУ переводится в режим размерной привязки инструментов и измеренная величина вводится в память.

Современные устройства ЧПУ обладают еще одной возможностью, близкой к плавающему нулю, а именно возможностью пересчета положения программируемой точки. Эту возможность используют при работе несколькими инструментами или при обработке деталей, закрепленных в многопозиционных приспособлениях. Она реализуется командой G92 управляющей программы при работе в абсолютной системе, G92 подтверждает любое новое положение программируемой точки относительно начала координат программы (или наоборот). Суть использования этой команды покажем на примере токарной обработки деталей двумя инструментами (см. рис. 7). Программируемая точка, 'принадлежащая суппорту, имеет в нуле программы координаты х0 + 195, z0 + 365. Координатные размеры вершины первого инструмента (резца), отсчитанные от программируемой точки, WXl = 150, WZl = 155; координатные размеры второго инструмента (сверла) W'Хг = 119, WZ2 = 348. Вершина первого инструмента в нуле программы отстоит от начала координат программы (точка О1) на расстояние, характеризуемое координатами х1 = 45, z1 = 210; вершина второго инструмента (после поворота револьверной головки) окажется в нуле программы, отстоящей от начала координат на расстояние х2 = 76, z2 = 17.

Начало программы работы резца будет иметь такой кадр G92X + 45Z + 210 (геометрическая информация записана условно в миллиметрах). Этим кадром программируемая точка совмещается с вершиной резца, имеющей координаты х1 + 45, z 1 + + 210, и одновременно подтверждается положение начала координат в точке О1. Никаких перемещений суппорта не происходит. Все дальнейшее программирование выполняется в удобном для расчета и проверки программы виде. Например, приближение резца к торцу заготовки без смещения по оси X: G01X + 45Z0; перемещение вершины резца в точку 01: G01X0Z0; уход в ноль программы: G01X + 45Z + 210 и т. д.

После смены инструмента рабочее положение займет сверло. Координаты вершины сверла (х2 + 76, z2 + 17) отличаются от координат резца, однако с помощью команды G92 можно пересчитать положение программируемой точки таким образом, что программирование будет выполняться в удобном виде: G92X + + 76Z + 17. Происходит пересчет положения программируемой точки, которая смещается в координаты х + 76; z + 17 и тем самым совмещается с вершиной сверла. Все программирование выполняется в координатах траектории вершины сверла, отсчитанных от начала отсчета (точка О1).

Таким образом, команда по адресу G92 предшествует работе каждого нового инструмента. По этой команде без фактических перемещений рабочих органов станка смещается положение отсчет-ной программируемой точки относительно одного и того же начала координат (точка О1) и происходит совмещение этой точки с вершиной инструмента.

Можно использовать команду G92 также для облегчения программирования и отладки программы обработки нескольких деталей, установленных в разных позициях одного приспособления или нескольких приспособлений на одном рабочем столе станка. В этом случае управляющую программу рассчитывают не в единой системе координат, а в нескольких для каждой обрабатываемой детали. Многопозиционную обработку часто выполняют на сверлильных, фрезерных, расточных и многооперационных станках.

|

|

|