|

Зубофрезерный полуавтомат мод. 53А50КФ4

|

|

|

|

Зубофрезерный полуавтомат мод. 53А50КФ4 предназначен для нарезания цилиндрических и червячных колес, а также зубчатых колес с бочкообразным и конусным зубом в условиях единичного и мелкосерийного производства. Фрезерование зуба производится методом обката или методом единичного деления. Его выпускают на базе полуавтомата мод. 53А50. Класс точности станка - II.

Станок управляется системой ЧПУ, выполненной на базе трехкоор-динатного устройства цифровой индикации УЦИ К524 и электронного блока синхронной связи (БСС).

Конструктивно УЦИ К524 (рис. 12.29) выполнено в пылевлагоза-щищенном корпусе 1. На лицевой стороне панели расположен основной индикатор 2 для трёх координатных осей X, Y и Z, вспомогательный индикатор 3 для визуального контроля за содержанием кадра программы, вводимой вручную, а также клавиши 4 для ввода числовых значений программы, клавиши 5 для выбора режима работы и клавиши 6 для перемещения узлов по координатам в ручном режиме работы. Рядом находится мнемоническая схема 7 рекомендуемых направлений движений в ручном режиме управления.

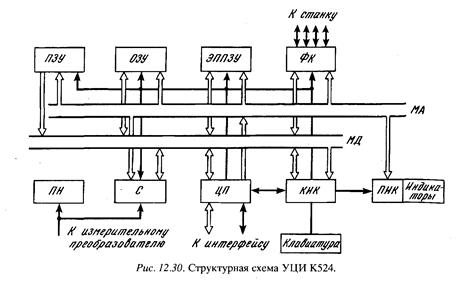

Работа УЦИ происходит в соответствии с функциональной электрической схемой, приведенной на рис. 12.30. Основные узлы УЦИ объединены общими магистральными связями, в число которых, входят: магистраль адреса (МА) - 16 шин, магистраль данных (МД) -8 шин, а также ряд шин, обеспечивающих синхронизацию различных узлов. В состав УЦИ К524 входит центральный процессор (ЦП), который в соответствии с программой, хранящейся в постоянном запоминающем устройстве (ПЗУ), выполняет последовательность операций, определяющих работу УЦИ: опрос текущего состояния счетчиков (С), вычисление фактического положения подвижных узлов станка по каждой из осей координат, вывод отсчета на индикаторе табло и т.д. Информация о параметрах обрабатываемого колеса, инструменте, режимах резания, а также промежуточные результаты вычислений хранятся в оперативном запоминающем устройстве (ОЗУ), а служебная информация (координаты точек позиционирования, значения параметров коррекции на размер инструмента и т.п.) - в энергонезависимом запоминающем устройстве (ЭППЗУ).

|

|

|

Клавиатура и элементы индикации, расположенные на передней панели (ПИК), связаны магистральными шинами с помощью контроллера индикации и клавиатуры (КИК), обеспечивающего также запрос прерывания процессора для обслуживания нажатой клавиши.

Связь УЦИ со станком в режиме управления осуществляется с помощью узла формирователей команд (ФК), представляющего собой устройство ввода-вывода информации с оптронными развязками на выходе.

Обработка сигналов, поступающих с измерительных преобразователей (ИП), проводится в преобразователе нормирующем (ПН), обеспечивающем оптронную развязку входных сигналов, умножение их на 4, анализ направления перемещения.

С выходов ПН счетные импульсы поступают на счетчики, где также находятся схемы оптронной развязки и обработки сигналов опорной точки, поступающих с ИП, и схема формирования запросов прерывания процесса по сигналам опорной точки.

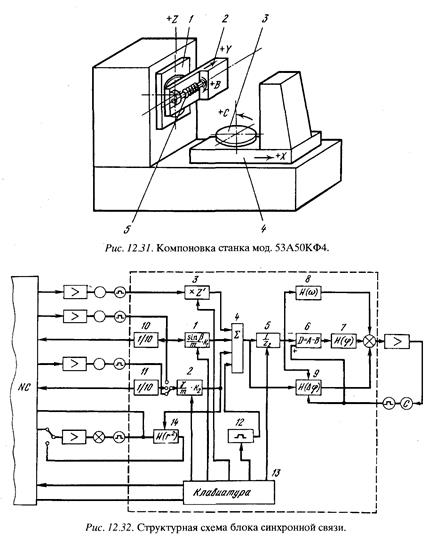

Для обработки всей номенклатуры заготовок станок (рис. 12.31) Должен иметь следующие движения, управляемые от УЧПУ: главное Движение - вращение инструмента 5 (координата В); подачи: радиальную стола 4 (координата X), тангенциальную суппорта 2 (координата У), вертикальную каретки 1 (координата Z); вращение стола 3 с заготовкой (координата С).

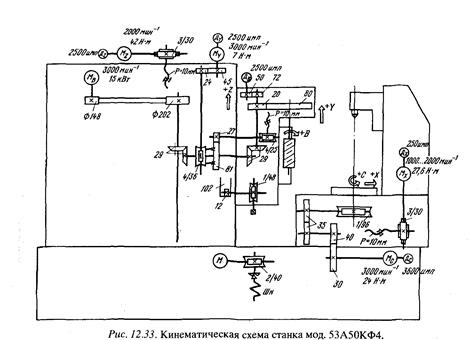

При работе станка в режиме обката оси В, Y и Z являются задающими, а ось С - следящей. Импульсы датчика оси В поступают в импульсный умножитель 3 (рис. 12.32), где умножаются на число заходов фрезы. Импульсы датчиков осей Z и Y проходят через электронные дифференциалы 1 и 2, в которых формируется определенное число импульсов на единицу перемещения суппорта и фрезы в соответствии с углом наклона зубьев, модулем и углом подъема винтовой линии фрезы. Умноженные и сформированные импульсы проходят через сумматор 4, где происходит их алгебраическое суммирование, и поступают в делитель 5 частоты, выполняющий роль электронной гитары деления.

|

|

|

Выход электронной гитары 5 соединен с вычитающим входом реверсивного счетчика 6, суммирующий вход которого подключен к датчику обратной связи по положению оси С. Разность чисел импульсов на суммирующем и вычитающем входах формирует выходной код реверсивного счетчика, который подается в цифро-аналоговый преобразователь 7, где преобразуется в напряжение, пропорциональное углу рассогласования следящей системы. Это напряжение является задающим для привода оси С. Для повышения точности слежения в схему включены преобразователь 8 частота-напряжение и корректор 9 рассогласования, представляющий собой фазовый детектор, в котором сравниваются фазы импульсов электронной гитары и датчика обратной связи оси С. При этом на выходе формируется напряжение, величина и полярность которого соответствуют величине и направлению сдвига фаз.

Включение одного или другого электронного дифференциала или их совместное включение определяются видом обрабатываемого колеса, его конфигурацией и методом обработки. При единичном делении датчик оси В блокируется, а в сумматор подается серия импульсов от отдельного генератора 12.

Принцип нарезания зубчатых колес с бочкообразной и конусной формой зуба заключается во взаимосвязанном перемещении инструмента по оси Z и заготовки по оси X, причем привод оси Z является ведущим, а привод оси X - следящим. Траектория перемещения заготовки относительно инструмента при нарезании конусных колес имеет линейную форму, а при нарезании бочкообразных - параболическую. Сигнал управления, определяющий форму траектории, формируется в устройстве 14 бочкообразования, а радиус бочкообразного колеса или угол конусного колеса задаются дифференциалом 2, к которому в этом случае подключается датчик оси Z.

|

|

|

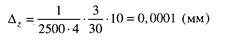

В процессе обработки колес с конусным зубом одновременно с перемещением каретки по координате Z с подачей S„ стол станка (координата X) перемещается с подачей Sp(S„) (задаются в миллиметрах на один оборот стола). Обозначив конусность зуба через

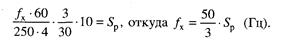

, получим зависимость частоты управления приводом координаты X от частоты управления приводом координаты Z:

, получим зависимость частоты управления приводом координаты X от частоты управления приводом координаты Z:

где ∆ х и ∆ z, - дискретности перемещения соответственно по координатам X и Z в мм.

Дискретностью перемещения по координате называют величину перемещения конкретного исполнительного органа, отнесенную к одному импульсу, отсчитываемому датчиком обратной связи. В общем случае дискретность определяется по формуле:

где i - передаточное отношение цепи от датчика до исполнительного органа, Кимп - количество импульсов за один оборот датчика, 4 - электрическое умножение числа импульсов в устройстве ЧПУ, Рх.в. - шаг ходового винта.

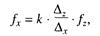

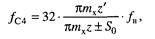

Кинематическая схема станка мод. 53А50КФ4 (рис. 12.33) выполнена с разомкнутой связью в цепи деления и безгитарной наладкой связей вращения заготовки и инструмента, перемещений инструмента и заготовки. Фрезерование зуба, выполняемое методом обката, производится с помощью электронной "гитары деления", а нарезание косозубых и червячных колес с помощью электронных дифференциалов.

Привод вращения фрезы, приводы подач по осям X, Y, 2 осуществляются от электродвигателей постоянного тока с бесступенчатым регулированием частоты вращения, позволяющих обеспечить широкийдиапазон скоростей и подач, а также автоматическое управление на первом и втором проходах. Привод вращения стола также осуществляется от электродвигателя постоянного тока с высокой точностью отсчета углового поворота.

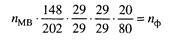

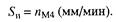

Главное движение - вращение шпинделя - производится электродвигателем Мв через клиноременную передачу ф 148/ф 202, две конические 29/29 и цилиндрическую 20/80 передачи. Частота вращения инструмента определяется из уравнения:

или

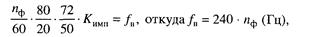

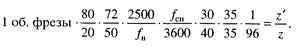

Формула частоты управления fв приводом фрезы находится из уравнения:

|

|

|

где Кимп = 2500 - количество импульсов за один оборот датчика Дв (типа ВЕ178А5).

Полученную формулу для fв заводят в ПЗУ УЧПУ, а на его пульте набирают требуемое значение nф, которое рассчитывается по выбранной нормативной скорости резания г> по формуле:

где Dф - наружный диаметр фрезы.

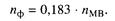

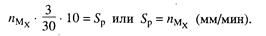

Цепь радиальной подачи стола (координата X) связывает электродвигатель Мх с ходовым винтом радиальной подачи с шагом Р - 10 мм через червячную передачу 3/30. Из уравнения этой цепи находим величину радиальной подачи

Частота управления приводом радиальной подачи fх определяется из уравнения кинематического баланса между частотой вращения двигателя Мх (ротором датчика Дх) и радиальной подачей Sp от ходового винта:

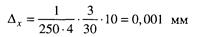

Дискретность перемещения по координате X:

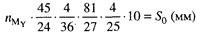

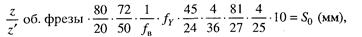

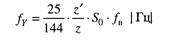

Цепь тангенциальной подачи суппорта (координата Y) связывает электродвигатель MY с ходовым винтом тангенциальной подачи с шагом Р = 10 мм через цилиндрическую 45/24, червячную 4/36, цилиндрическую 81/27 и червячную 4/25 передачи. Из уравнения этой цепи:

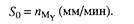

находим величину тангенциальной подачи в зависимости от частоты вращения электродвигателя MY:

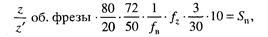

За один оборот стола фреза проходит вдоль своей оси путь, равный величине тангенциальной подачи S0. За это же время фреза сделает Z/Z' оборотов. Тогда:

откуда

где fу - частота управления приводом тангенциальной подачи, Гц.

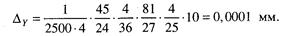

Дискретность перемещения по координате Y:

Цепь вертикальной подачи каретки (координата Z) связывает электродвигатель Mz с ходовым винтом вертикальной подачи с шагом Р = 10 мм через червячную передачу 3/30. Из уравнения этой цепи

находим величину вертикальной подачи:

Уравнение кинематического баланса связывает вращение фрезы с ее перемещением вдоль оси заготовки S11 (мм) за один оборот стола (фреза за это время сделает zlz оборотов). Тогда:

откуда

Дискретность перемещения по координате Z:

При наладке станка значения подач набираются на соответствующих задатчиках пульта управления.

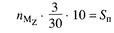

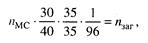

Цепь деления связывает электродвигатель Мс с заготовкой через цилиндрические 30/40, 35/35 и червячную 1/96 передачи. Частота вращения стола с заготовкой (координата С) определяется из уравнения:

откуда:

При нарезании прямозубых колес частота управления приводом стола fсп определяется из уравнения кинематического баланса, составленного из условия: за один оборот фрезы стол поворачивается на z'/z оборота. Тогда:

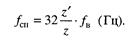

Отсюда находим:

Эту формулу также заводят в УЧПУ станка, а при его наладке на пульте ЧПУ набирают значения числа зубьев Z и заходности фрезы Z'.

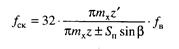

При нарезании косозубых колес частота управления приводом стола fск складывается из двух частот: 1) частоты, обеспечивающей поворот стола для осуществления деления, fсп и 2) частоты, обеспечивающей доворот стола с учетом наклона зуба колеса,fс, т.е.  ск =

ск =  сп ±

сп ±  к, где

к, где  с - частота управления приводом стола станка, обеспечивающая поворот стола на один дополнительный оборот при перемещении фрезы вдоль оси заготовки на шаг винтовой линии зуба (см. 12.1)

с - частота управления приводом стола станка, обеспечивающая поворот стола на один дополнительный оборот при перемещении фрезы вдоль оси заготовки на шаг винтовой линии зуба (см. 12.1)

|

|

|

Тогда с учетом расчетных перемещений (12.2) при бездифференциальной настройке для случая нарезания косозубых колес, из уравнения кинематического баланса

после подстановки выражения (12.1) для Р найдем

где Sn - подача по координате Z мм/об.

При нарезании червячных колес методом радиального врезания коэффициент пропорциональности между частотами управления приводами фрезы и стола станка определяется также, как и при нарезании прямозубых колес.

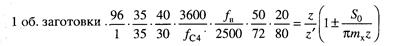

При нарезании червячных колес методом тангенциального врезания частота управления приводом стола  сч =

сч =  сп ±

сп ±  с, где

с, где  с- частота управления приводом стола станка, обеспечивающая поворот стола на один дополнительный оборот при перемещении фрезы вдоль своей оси на величину длины делительной окружности червячного колеса, равную π mz.

с- частота управления приводом стола станка, обеспечивающая поворот стола на один дополнительный оборот при перемещении фрезы вдоль своей оси на величину длины делительной окружности червячного колеса, равную π mz.

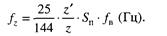

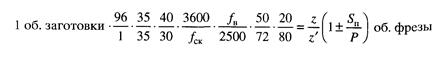

Из уравнения кинематического баланса, аналогично бездифференциальной настройке при нарезании косозубых колес, для этого случая

об. фрезы

найдем

где S0 - подача по координате Y, мм/об.

Частоты управления приводами фрезы, заготовки и каретки определяются формулами, полученными при обработке прямозубых колес.

Высокая точность работы электронных дифференциалов обеспечивается применением датчиков'по осям Y и Z с дискретностью, приведенной к линейным перемещениям Д = 0,0001 мм. Так как в устройствах ЧПУ или УЦИ, с которыми сопрягается блок синхронной связи, дискретность составляет 0,001 мм, в схему БСС введены делители 10 и 11 (см. рис. 12.32), осуществляющие деление на 10 частоты импульсов по осям Y и Z с сохранением фазового сдвига прямых и смещенных импульсов на 90° + 20°. Коэффициенты передачи электронных дифференциалов, импульсного умножителя и электронной гитары задаются двоичным кодом, формируемым клавиатурой 13.

Основные конструктивные особенности станков с ЧПУ

1. Более широкое применение компоновки с подвижной стойкой, обеспечивающей лучшие условия для автоматизации загрузки заготовки.

2. Короткие кинематические цепи (с автономным приводом координат) с небольшим количеством передач, благодаря чему их точность сохраняется длительное время и обеспечивается высокая жесткость.

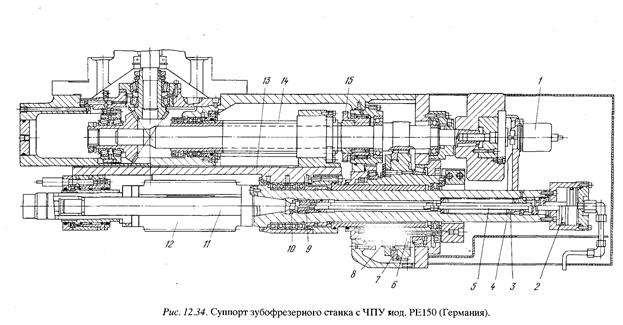

3. Применение в конструкции беззазорных элементов: привода (см. рис. 7.6), фрезы, (см. рис. 12.34) продольной, радиальной и тангенциальной подач фрезы, что повышает динамическую жесткость.

4. Автоматизация настройки, а часто также установки, закрепления инструмента и заготовки. На рис. 12.34 в качестве примера приведена конструкция автоматизированного зажима оправки с червячной фрезой в шпинделе суппорта зубофрезерного станка с ЧПУ мод. РЕ 150 (Германия). При установке в шпиндель 4 оправки 11с новым инструментом 12 захваты 10 цанги находятся в разведенном состоянии, что позволяет оправке с фрезой занять положение, показанное на рис. 12.34 ниже оси шпинделя. Под действием пакета тарельчатых пружин 3 при осевом перемещении тяги 5 со втулкой 9 право захваты 10, наезжая на выступы в расточке шпинделя, сближаются, осуществляя закрепление оправки (показано на рис. 12.34 выше оси шпинделя). Для освобождения оправки служит гидроцилиндр, поршень 2 которого, сжимая тарельчатые пружины 3, возвращает захваты в разжатое состояние. Механизм зажима, расположенный между пакетом тарельчатых пружин 3 и левым торцем хвостового выступа тяги 5, предотвращает перемещение инструмента вдоль оси из-за неконтролируемого роста усилия резания. Для согласования вращения фрезы и заготовки служат датчик 1. Тангенциальное перемещение салазок 13 производится при вращении полого шарикового винта 14 от зубчатого колеса 15.

Ниже представлены примеры узлов агрегатных станков их компановки.

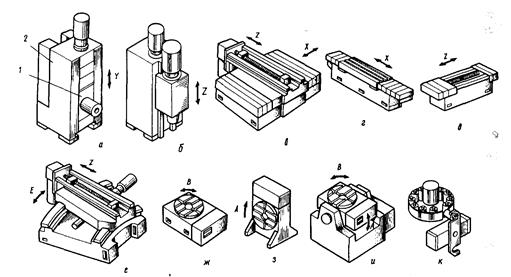

Рис. 7.26. Агрегаты, управляемые от устройств ЧПУ.

а - стойка со шпиндельной бабкой с горизонтальным шпинделем; б - то же, с вертикальным шпинделем; в - стол крестовый; г-и - столы соответственно продольный, поперечный, крестово-поворотный, кругового движения с вертикальной осью вращения планшайбы, кругового движения с горизонтальной осью вращения планшайбы, наклонно-поворотный; к - механизм автоматической смены инструментов

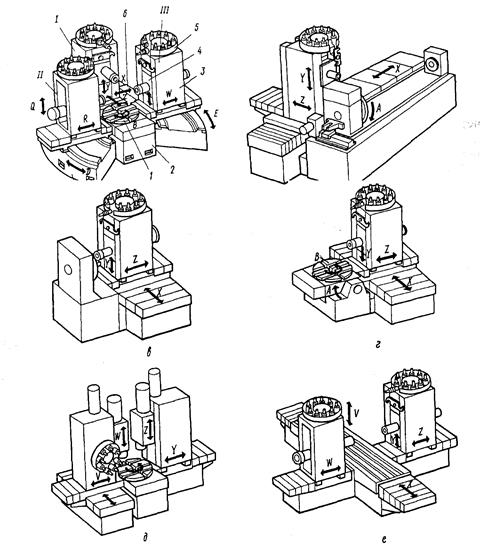

Рис. 7.27. Схема компоновки гибкого производственного модуля, разработанных на базе агрегатов, представленных на рис. 7.26:

а-г, е - горизонтальные, соответственно с поворотным столом и тремя стойками со шпиндельными бабками, две из них перемещаются по дуге, центр которой совпадает с осью планшайбы поворотного стола; с поворотным столом и одной стойкой со шпиндельной бабкой; с поворотными столами с горизонтальной осью вращения планшайбы; с поворотным столом с горизонтальной осью вращения планшайбы и одной стойкой со шпиндельной бабкой; с продольным столом и двумя стойками со шпиндельными бабками; д — вертикальный с поворотным столом и вертикальной осью вращения планшайбы и двумя стойками со шпиндельными бабками (Черпаков Б. И. Металлорежущие станки: Учебник для нач.проф.образования / Б.И. Черпаков, Т.А. Альперович. – М.: Издательский центр «Академия», 2004. – 368 с.) стр. 284-286.

(Проектирование металлорежущих станков и станочных систем: Справочник-учебник. 3- т. Под общ. Ред. А.С. Проникова. – М.: Издательство МГТУ им. Н. Э. Баумана: Машиностроение, 1995, - 320с.: ил.)стр. 212- 217.

(Станочное оборудование автоматизированного производства. 2- т. Под ред. В.В Бушуева. – М.: Изд-во «Станкин», 1993. 584 с.; 1994. 656 с.)стр 434-447.

|

|

|