|

Вопрос 15: Обзор конструкции станков с ЧПУ, зубофрезерные, шлифовальные, агрегатные.

|

|

|

|

Шлифовальные станки с ЧПУ

Системами ЧПУ оснащают плоскошлифовальные, кругло- и бесцентрово-шлифовальные и другие станки. При создании шлифовальных станков с ЧПУ возникают технические трудности, которые объясняются следующими причинами. Процесс шлифования характеризуется, с одной стороны, необходимостью получения высокой точности и качества поверхности при минимальном рассеянии размеров, с другой стороны, — особенностью, заключающейся в быстрой потере размерной точности шлифовального круга вследствие его интенсивного изнашивания в процессе работы. В этом случае в станке необходимы механизмы автоматической компенсации изнашивания шлифовального круга. ЧПУ должно компенсировать деформации системы СИД, температурные погрешности, различия припусков на заготовках, погрешности станка при перемещении по координатам и т.д. Измерительные системы должны иметь высокую разрешающую способность, обеспечивающую жесткие допуски на точность позиционирования. Например, в круглошлифовальных станках такие приборы обеспечивают непрерывное измерение диаметра заготовки в процессе обработки с относительной погрешностью не более 2х10-5 мм. Контроль продольных перемещений стола осуществляется с погрешностью не более 0,1 мм.

Для шлифовальных станков используют системы типа CNC с управлением по трем-четырем координатам, но в станках, работающих несколькими кругами, возможно управление по пяти-шести и даже по восьми координатам. Взаимосвязь между оператором и системой ЧПУ (CNC) шлифовального станка в большинстве случаев осуществляется в диалоговом режиме с помощью дисплея. В системе управления применяются встроенные диагностические системы, повышающие надежность станков.

|

|

|

Наиболее распространены круглошлифовальные станки с ЧПУ, дающие максимальный эффект при обработке с одной установки многоступенчатых деталей типа шпинделей, валов электродвигателей, редукторов, турбин и т.д. Производительность повышается в основном в результате снижения вспомогательного времени на установку заготовки и съем готовой детали, на переустановку для обработки следующей шейки вала, на измерение и т.д. При обработке многоступенчатых валов на круглошлифовальном станке с ЧПУ достигается экономия времени в 1,5 — 2 раза по сравнению с ручным управлением.

Бесцентровые круглошлифовальные станки эффективно применяют при обработке деталей малого и большого диаметров без ограничения длины, либо тонкостенных деталей, а также деталей, имеющих сложные наружные профили (поршень, кулак и т.д.). В условиях массового производства эти станки характеризуются высокой производительностью и точностью обработки. В мелкосерийном и индивидуальном производстве применение таких станков ограничено из-за трудоемкости переналадки. Расширение областей применения бесцентровых круглошлифовальных станков сдерживают два фактора: большие затраты времени на правку кругов и сложность наладки станка, что требует значительных затрат времени и высокой квалификации персонала. Это объясняется тем, что в конструкции этих станков существуют шлифовальный и ведущий круги; устройства правки, обеспечивающие придание соответствующей формы поверхностям шлифовального и ведущего кругов; возможность установки положения опорного ножа; механизмы компенсационных подач шлифовального круга на обрабатываемую деталь и на правку, а также ведущего круга на деталь и на правку; установка положения загрузочного и разгрузочного устройств.

Применение СЧПУ позволило управлять многокоординатным функционированием бесцентровых круглошлифовальных станков. В системе управления станком используют программные модули, которые рассчитывают траектории инструмента (круга, алмаза), его коррекцию и взаимодействие с человеком. Для обработки деталей с различными геометрическими формами (конус, шар и др.) создается программное обеспечение: диспетчер режимов, интерполятор и модуль управления приводами.

|

|

|

При обработке и правке число сочетаемых управляемых координат может доходить до 19, в том числе по две-три координаты отдельно для правки шлифовального и ведущего кругов.

В условиях серийного производства применение СЧПУ обеспечивает гибкое построение цикла шлифования и правки, что позволяет быстро переналаживать станки на обработку других изделий.

Наличие многокоординатной системы ЧПУ обеспечивает большую универсальность станка, малые величины подачи кругов, что позволяет эффективно управлять процессами шлифования и правки.

СЧПУ бесцентровых круглошлифовальных станков строится по агрегатному принципу (например, на станках японских фирм). На станке возможна установка любого из четырех вариантов управления станком от СЧПУ:

• одна управляемая координата — поперечная подача шлифовального круга;

• две управляемые координаты — поперечная подача шлифовального круга и правящего алмаза в целях их синхронизации;

• три управляемые координаты — поперечная подача шлифовального круга, а также поперечная и продольная подачи алмаза при его правке;

• пять управляемых координат — поперечная подача шлифовального круга, а также поперечная и продольная подачи алмазов при правке шлифовального и ведущего кругов.

Использование СЧПУ для управления бесцентровыми кругло-шлифовальными станками позволяет существенно упростить конструкции ряда механических узлов: устройств правки (в результате отказа от копирных линеек, механизмов подачи алмазов и т.д.), приводов продольного перемещения устройств правки, механизмов тонкой подачи шлифовального и ведущего кругов, контрольных и контрольно-подналадочных устройств и др.

ОСОБЕННОСТИ ЗУБООБРАБАТЫВАЮЩИХ СТАНКОВ С ЧПУ

ЧПУ зубообрабатывающими станками стало развиваться позже, чем ЧПУ другими станками. Это обусловлено сложностью согласования движений механизмов станка при электронных связях между ними, необходимостью управления пятью и более координатами. Только создание микропроцессорных систем ЧПУ позволило снять ограничение по числу управляемых координат, повысить точность станков. В них, как правило, предусматривается осевая передвижка фрезы, установка с пульта управления или от управляющей программы длины перемещения фрезерных салазок, межосевого расстояния между фрезой и заготовкой, угла наклона суппорта, числа нарезаемых зубьев и режимов резания. Предусматривается также "возможность обработки зубьев с различной модификацией (например, бочкообразной, конусообразной и т.п.), а на некоторых станках автоматическая смена заготовки и инструмента.

|

|

|

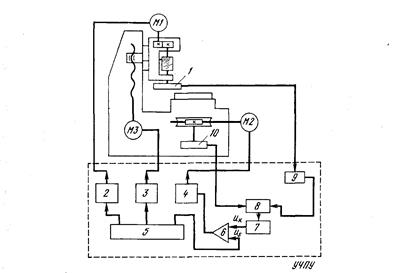

Системы ЧПУ, электронная синхронизация движений и коррекций применяются практически на всех типах зубообрабатывающих станков. Упрощенная структурная схема зубофрезерного станка с ЧПУ без механических связей между координатами приведена на рис. 12.28. Согласование вращений фрезы и стола обеспечивается системой ЧПУ.

Применяют два вида структур управления станками: управление с ведущей координатой (вращение фрезы) или без нее. В первом случае датчик 1 фрезы является задающим, а скорости всех остальных координат устанавливаются с учетом сигнала датчика фрезы.

Рис. 12.28. Структурная схема зубофрезерного станка с ЧПУ.

Такая схема облегчает задачу обеспечения точности слежения, так как скорость фрезы может изменяться. Во второй структуре связанные координаты одинаково управляются от устройства ЧПУ (УЧПУ) по заданной программе и нужно обеспечить высокую стабильность частот их вращения. Для согласования вращения фрезы и стола во втором случае информация об их фактическом положении, получаемая от датчиков 1 и 10, должна постоянно сравниваться. Для этого служит фазовый дискриминатор (ФД)8. Частоты импульсов от датчика фрезы 1 и от датчика стола 10, подаваемые на фазовый дискриминатор равны между собой независимо от изменения числа нарезаемых зубьев. Это обеспечивается в результате преобразования входного сигнала датчика фрезы микропроцессором 9, настроенным на расчетное соотношение скоростей фрезы и стола (в соответствии с исходными данными). В фазовом дискриминаторе происходит сравнение сигналов по фазе и импульсно-аналоговый преобразователь 7 вырабатывает корректирующий сигнал и к, пропорциональный величине рассогласования.

|

|

|

Этот сигнал складывается в суммирующем усилителе 6 с путевым сигналом us привода стола, поступающим от блока управления приводами 5. Преобразователи 2, 3, и 4 осуществляют управление приводами координат станка соответственно В, Z и С см. ниже рис. 12.31 (приводы координат X и Y на структурной схеме не показаны).

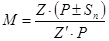

Частота корректирующего сигнала fк, рассчитываемая микропроцессором и подаваемая на фазовый дискриминатор, определяется в соответствии с основными расчетными перемещениями на станке:

- частота измерительного преобразователя, установ-

- частота измерительного преобразователя, установ-

ленного на фрезе, М - коэффициент, зависящий от вида обрабатываемого колеса.

Для прямозубого и червячного (радиальное врезание) колес, колес с конусным и бочкообразным зубом  для косозубого колеса

для косозубого колеса  , где Р - шаг винтовой линии зуба для червячного(тангенциальное врезание) колеса

, где Р - шаг винтовой линии зуба для червячного(тангенциальное врезание) колеса

Таким образом, для зубофрезерных станков с ЧПУ, работающих по методу обката червячной фрезой, можно выделить пять основных циклов:

1) обработка одновенцовых (прямозубых и косозубых) колес (рис. 12.7,а-12.7,г);

2) обработка прямозубого блока зубчатых колес (рис. 12.7,и);

3) обобщенный цикл обработки червячного колеса (рис. 12.7,д и 12.8,е);

4) обработка одновенцовых колес с бочкообразным зубом (рис. 12.7,л и 12.7,м);

5) обработка одновенцовых колес с конусным зубом (рис. 12.7,к).

На базе пяти обобщенных циклов обработки осуществляется формирование модификаций циклов обработки с заданием величин и знаков перемещений.

При зубофрезеровании УЧПУ должно обеспечить строго согласованное движение по всем координатам в сочетаниях, определяемых типом зубчатого колеса. Взаимосвязанное вращение приводов по координатам В, CkZ используют для обработки цилиндрических колес; по координатам В, С и У - червячных колес (тангенциальное врезание); по координатам В, С, X и Z - колес с конусным и бочкообразным зубом.

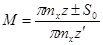

В задачу УЧПУ входит расчет скоростей перемещений на основании задаваемых в программу обработки параметров зубчатого колеса, а также на основании информации о принятом цикле обработки. Например, при разомкнутой кинематической связи между координатами должны быть установлены следующие частоты для обработки косозубых и прямозубых колес:

|

|

|

Где  - частоты управления приводами соответствующих координат, Гц; Рв и Рс- число пар полюсов резольвера, установленного на двигателе перемещений по координатам В и С соответственно; Кв и Кс - число импульсов на один оборот для фотоимпульсного измерительного преобразователя или коэффициент деления фазы для вращающегося трансформатора или резольвера,_установленного на двигателе соответствующей координаты; i в и ic - передаточные отношения механизма привода фрезы и стола станка соответственно; ∆z - дискретность перемещения по координате Z, мм; nφ - частота вращения фрезы, миг-1.

- частоты управления приводами соответствующих координат, Гц; Рв и Рс- число пар полюсов резольвера, установленного на двигателе перемещений по координатам В и С соответственно; Кв и Кс - число импульсов на один оборот для фотоимпульсного измерительного преобразователя или коэффициент деления фазы для вращающегося трансформатора или резольвера,_установленного на двигателе соответствующей координаты; i в и ic - передаточные отношения механизма привода фрезы и стола станка соответственно; ∆z - дискретность перемещения по координате Z, мм; nφ - частота вращения фрезы, миг-1.

Расчеты по приведенным формулам должны быть выполнены с точностью до шестого знака после запятой для исключения накапливания погрешности в процессе обработки.

|

|

|