|

Промышленные роботы агрегатно-модульного типа.

|

|

|

|

Разработка промышленных роботов на базе унифицированных агрегатных узлов и их функциональных блоков (конструктивных агрегатных модулей) дает возможность сократить сроки и стоимость проектирования, изготовления и внедрения робототехнических комплексов, технические параметры которых соответствуют требованиям конкретного производства. Агрегатный модуль — это функционально и конструктивно независимая сборочная единица, которую можно использовать индивидуально и в сочетании с другими модулями с целью создания промышленного робота с требуемой компоновочной схемой, характеристиками и технологическими возможностями. Модули могут быть механическими, информационными и управляющими. Механические модули представляют собой отдельные конструктивные блоки манипулятора вместе с комплектными приводами и коммуникациями (электрическими, гидравлическими), обеспечивающие одну или несколько степеней подвижности. Информационными модулями являются комплекты измерительных и преобразовательных устройств, а управляющими — блоки систем управления роботом.

Создание агрегатно-модульных конструкций промышленных роботов может быть основано на функциональном или конструктивно-компоновочном принципах.

При первом принципе создания на одной конструктивной базе разрабатывают типоразмерный ряд (гамму) промышленных роботов различного технологического назначения, грузоподъемности, с разным числом степеней подвижности, размерами рабочей зоны и погрешностью перемещений. Специализированные исполнения создают на основе базовой конструкции промышленного робота, обычно универсального типа.

В качестве примера рассмотрим однотипные промышленные роботы для обслуживания технологического оборудования, которые получены модификацией базовой конструкции робота, показанного на рис. 10.2. Модификации базовой модели отличаются числом рук манипулятора, их расположением и грузоподъемностью (рис. 10.9).

|

|

|

Рис. 10.9. Автоматические манипуляторы для промышленных роботов агрегатно-модульной конструкции

Дополнительно в комплектацию каждого исполнения манипулятора входят сменные схваты, позволяющие расширить область применения данной гаммы промышленных роботов.

Большое разнообразие модификаций промышленных роботов может быть получено при агрегатно-модульном их построении по конструктивно-компоновочному принципу. При разработке агрегатных промышленных роботов с различными компоновочными схемами необходимо создать следующие типовые конструктивные модули: несущую систему (неподвижное основание, колонну, портал или консоль); механизмы, обеспечивающие степени подвижности манипулятора (поворота, подъема, выдвижения руки, вращения кисти); сменные захватные устройства; дополнительные механизмы, обеспечивающие промежуточное накопление и ориентирование заготовок, деталей, смену схватов и другие вспомогательные функции робототехнического комплекса.

Пример агрегатно-модульного конструирования промышленных роботов различного назначения приведен в табл. 10.5. Используя девять конструктивных модулей, можно создать 12 моделей автоматических манипуляторов с разной компоновочной схемой и технической характеристикой, начиная от простого поворотного автооператора (схема 1) и кончая универсальным промышленным роботом с шестью степенями подвижности и сложной криволинейной системой координат (схема 12). Каждая из моделей может быть выполнена как в стационарном, так и передвижном исполнениях с установкой манипулятора на тележке, которая перемещается по рельсовому пути.

|

|

|

Конструкция промышленного робота, собранного из агрегатных модулей, показана на рис. 10.10, а. Манипулятор робота имеет пять степеней подвижности и в соответствии со схемой 4, приведенной в табл. 10.5, состоит из следующих конструктивных модулей: 1 — поворота относительно основания; 2 — вертикального перемещения относительно колонны; 3 — горизонтального перемещения руки; 4 — поворота кисти относительно продольной оси; 5 — схвата с приводом зажимных губок.

Модуль поворота предназначен для обеспечения вращательного движения руки манипулятора в горизонтальной плоскости с возможностью останова в крайних и двух заданных промежуточных положениях. Приводом модуля поворота служат сдвоенные пневмоцилиндры, штоки-рейки которых входят в зацепление с шестерней, выполненной как одно целое с вертикальным валом.

Модуль вертикального перемещения осуществляет подъем и опускание руки манипулятора относительно колонны.

Модуль горизонтального перемещения руки позволяет модулю кисти с захватным устройством выполнить поворотное движение относительно продольной оси. Модуль кисти руки обеспечивает две степени подвижности: поворот захвата вокруг его оси и качание относительно поперечной оси.

Модуль схвата (рис. 10.10, б) является исполнительным органом манипулятора. Разжим губок 9 схвата осуществляется пневмоцилиндром 1, шток 2 которого шарнирно связан с рычагами 10; зажим — пружиной 3, возвращающей поршень 4 назад. Шток 2 поршня поворотный; он соединен шпонкой с выходным валом модуля кисти, обеспечивая возможность вращения схвата относительно оси в подшипниках 5 и 6. Контроль разжима схвата осуществляется пневмовыключателем 7, который срабатывает при нажатии на него упора 8, шарнирно связанного с рычагами 10.(Металлорежущие станки:Учебник для машиностроительных втузов/Под.ред.В.Э. Пуша.-М.:Машинстроение,1985.-256 с.,ил.)

Одним из важнейших элементов, определяющих технологические возможности ПР, являются захватные устройства. Они предназначены для захвата и удержания манипулируемого объекта в процессе перемещения. При их конструировании учитывают форму транспортируемой заготовки (определяющую конфигурацию губок захвата), ее свойства (хрупкость, шероховатость поверхности и т. д.), условия протекания технологического процесса (повышенную температуру, взрывоопасность, среду) и особенности технологической оснастки. Захватные устройства обычно выполняют быстросменными. При конструировании необходимо учитывать возможность обеспечения требований взаимозаменяемости, жесткости и точности соединения захватного устройства с механической рукой ПР.

|

|

|

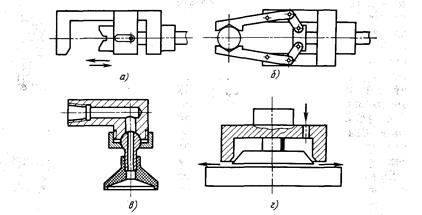

Применяют захватные устройства открытые и закрытые, неуправляемые и управляемые. Кроме того, существуют захватные устройства типа крючков, клещей с одной или двумя подвижными губками, с вакуумными, струйными или электромагнитными прихватами и др. Некоторые типы механизмов захватов показаны на рис. 9.2. В клещевых захватах (рис. 9.2, а, б)

Рис. 9.2. Типы захватных устройств:

а — с одной подвижной губкой; б — с двумя подвижными губками; е — вакуумный; г —

струйный

Рис. 9.3. Клещевое захватное устройство с двумя подвижными губками

в качестве привода губок могут использоваться пневматические,гидравлические приводы или ружины. Вакуумные захватные устройства (рис. 9.2, в) могут быть безнасосного или насосного типа. В струйных захватных устройствах (рис. 9.2, г) захват заготовок происходит благодаря аэродинамическому эффекту притяжения при истечении сжатого воздуха между поверхностью захватного устройства и плоской поверхностью заготовки.

На рис. 9.3 показана конструкция управляемого клещевого захватного устройства с двумя подвижными губками и пневмоприводом. Заготовка зажимается в призмах 1, которые закреплены на рычагах 2. Рычаги 2 шарнирно соединены с вилкой 3 серьгами 4. В корпусе 5 установлена втулка 6, в которой перемещается шток 7 оршня 9. Цилиндр 11 с одной стороны закрыт корпусом 5, а с другой — крышкой 10. Корпус 5 захватного устройства установлен в расточке кронштейна 12, закрепляемого на механической руке ПР. При перемещении штока 7 вверх от пружины 8 через рычажную систему передается движение призмам, и заготовка зажимается. При разжиме заготовки сжатый воздух подается в цилиндр 11, шток 7 опускается и деталь освобождается.

|

|

|

Такое захватное устройство может использоваться и с пневматическим зажимом заготовки (разжим пружиной), но для этого необходимо изменить параметры рычажной системы захватного устройства.

Конструкции механизмов ПР (захватные устройства, руки и др.) отличаются большим разнообразием. Захватное устройство закрепляют в кисти руки ПР, которая обеспечивает пространственное ориентирование зажатой в захватном устройстве заготовки. Механические руки используют для перемещения кисти с захватным устройством. Они представляют собой консоль и могут выполнять различные пространственные перемещения. Конструкции рук могут быть шарнирными (подобно руке человека) и без сочленений, когда для перемещений используют механизм реечной передачи, поршневой цилиндр и т. д. Поворот может осуществляться с помощью червячной пары, лопастного гидроцилиндра, волновых и других передач. В механизмах ПР используют червячные, цилиндрические, планетарные, конические зубчатые, реечные,винтовые, цепные, тросовые и ленточные передачи, гидро- и пневмоцилиндры и т. д.

(Проектирование автоматизированного производственного оборудования:Учеб. пособие для вузов/М.М.Кузнецов,Б.А. Усов, В.С. Стародубов.- М.:Машиностроение, 1987.-288 с.:ил.)стр. 251-253. (Металлорежущие станки: Учебник для машиностроительных втузов/ Под ред. В. Э. Пуша. – М.: Машиностроение, 1985,-256с., ил.) стр 165-170.

|

|

|