|

Технологичность деталей и узлов металлорежущих станков

|

|

|

|

Технологичность конструкции — совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта.

К условиям изготовления или ремонта изделий относятся тип, специализация и организация производства, годовая программа и повторяемость выпуска, а также применяемые технологические процессы.

По показателям технологичности конструкции и другим сведениям следует руководствоваться стандартами.

Начиная от технического задания и до выпуска рабочих чертежей, в процессе изготовления и при испытании опытных образцов нужно уделять серьезное внимание технологичности конструкции, т. е. обращать внимание на следующее:

а) выбор современных конструктивных решений, оптимального варианта кинематики и компоновки станка;

б) использование стандартных, нормализованных агрегатов, узлов и деталей;

в) рациональное разделение станка на самостоятельные узлы— составные сборочные единицы, обеспечивающее возможность параллельной независимой сборки, удобство монтажа и регулирования;

г) рациональный выбор номенклатуры марок материалов и заготовок для основных деталей станка;

д) обоснованный выбор баз, а также системы простановки размеров и допусков на сборочные размеры, обеспечивающий точность сборки, экономически целесообразный уровень взаимозаменяемости и удовлетворительную работу станка;

|

|

|

е) удобство транспортирования крупных и особо точных деталей, а также станка.

При разработке рабочей документации следует предусмотреть:

а) выбор простых геометрических форм деталей, а также рациональный выбор вида и формы их заготовок, обеспечивающих экономичное изготовление деталей по типовым технологическим процессам наиболее совершенными методами с применением переналаживаемых оснастки и оборудования, станков с ЧПУ;

б) рациональный выбор баз, правильную простановку размеров и рациональное установление точности изготовления и шероховатости поверхностей, которые обеспечат экономичное изготовление деталей и сборку узлов, а также удовлетворение всем требованиям технических условий (ТУ) и эксплуатации;

в) возможность применения производительных и экономичных методов сборки отдельных узлов и станка в целом;

г) рациональную унификацию узлов, деталей, элементов деталей, заготовок, материалов, видов покрытий, способов термической обработки и т. д.

В процессе изготовления и испытания опытного образца, а также в случае изготовления опытной партии станков выявляется, насколько правильно и удачно решены требования технологичности и на основании этого разрабатываются мероприятия по улучшению технологичности станка для серийного производства. В процессе серийного производства проводится дальнейшая отработка технологичности. Это делается с той целью, чтобы при модернизации внести изменения, улучшающие технологичность станка. Кроме того, накопленные материалы используются при проектировании новых станков. Отрабатывая конструкцию станка на технологичность, нужно учитывать масштаб выпуска, тип производства (единичный, серийный, крупносерийный) и специфику намечаемого завода-изготовителя с тем, чтобы конструкции отдельных деталей, узлов и станка позволили рационально организовать производство с учетом указанных факторов.

|

|

|

Следует отметить необходимость совместной работы конструкторов и технологов на всех стадиях проектирования станка. Практика работы показывает, что анализ технической документации после окончания проектирования и разработки рабочих чертежей не дает требуемого эффекта, при этом вносят лишь изменения, незначительно улучшающие технологичность конструкций. Во многих конструкторских бюро технологи принимают непосредственное участие в процессе проектирования. При выполнении отдельных этапов проекта технологи и конструкторы отрабатывают конструкцию на технологичность и к концу разработки рабочих чертежей выдают задание на проектирование технологической оснастки. В результате такой работы повышается уровень технологичности конструкций и намного сокращаются сроки подготовки производства.

Для повышения технологичности деталей, обрабатываемых на. металлорежущих станках, необходимо:

а) применять заготовки, близкие по форме и размерам к готовой детали;

б) сокращать число и размеры обрабатываемых поверхностей;

в) обеспечивать достаточную жесткость заготовок и удобные базы для установки и закрепления их при обработке и транспортировке;

г) предусматривать легкий доступ ко всем поверхностям при обработке и контроле;

д) обеспечивать обработку на проход и удобство входа и выхода инструмента;

е) четко разграничивать места обработки на различных операциях;

ж) предусматривать обработку стандартным инструментом (лучше если одновременно нескольких деталей);

з) унифицировать детали и их элементы;

и) располагать плоские поверхности параллельно или перпендикулярно друг к другу так, чтобы с одной установки обрабатывались поверхности, связанные условиями параллельности, перпендикулярности и т. п.;

к) упрощать формы поверхностей, для этого сложные детали расчленять на простые с последующим соединением их;

л) совмещать конструктивные и технологические базы;

м) создавать условия для безударного съема материала при обработке, устраняя окна и отверстия, прерывающие обрабатываемые поверхности;

н) рационально назначать допуски и требуемую шероховатость поверхности;

|

|

|

о) правильно проставлять размеры на чертежах.

|

К литым деталям дополнительно предъявляются следующие требования.

1. Возможность машинного изготовления литейных форм (с учетом имеющихся типов формовочных машин) по моделям с плоским разъемом.

2. При крупносерийном и массовом производствах предусмотреть литье в кокиль или под давлением.

3. Детали должны иметь простую форму. Внутренние поверхности детали должны получаться е помощью минимального числа стержней при надежном их закреплении.

4. Толщина стенок должна быть наименьшей. Перегородки внутри отливок рекомендуется брать тоньше внешних стенок примерно на 20%; минимальная толщина стенки определяется (табл. 2 и 3) в зависимости от приведенного габаритного размера отливки и материала. Приведенный габаритный размер отливки

где L, В и H — соответственно длина, ширина и высота отливки в м.

5. Сопряжения между стенками отливки должны быть плавными, без значительных местных утолщений.

| 6—10 5 |

6. Литейные уклоны (рис. 22) следует выполнять по табл. 4, минимальные диаметры литых отверстий dнадо выбирать в зависимости от толщины стенок S:

| S, мм | 6-10 | 20-30 | 40-50 | Св. 50 |

| d, мм | S | S/2 | S/3 |

Технологичность термически обрабатываемых деталей в основном зависит от их материала, формы и заданного вида обработки. С одной стороны, материал детали и выбранный вид термической обработки должны обеспечивать требуемые свойства детали (прочность, твердость и т. п.).

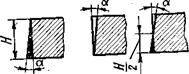

Рис. 22. Схемы образования литейных уклонов

С другой стороны, надо учитывать и проводить унификацию материалов и термической обработки деталей. Это дает возможность механизировать процесс термической обработки. При проектировании деталей сложной конфигурации надо учитывать возможность применения того или иного вида термической обработки.

К сварным конструкциям и их деталям предъявляются следующие основные требования.

1. Число деталей в конструкции и объем металла швов должны быть минимальными. Для этого надо применять штампованные листовые детали, профильный прокат, литье, поковки и штамповки с последующим соединением их сваркой. При проектировании сварных конструкций не следует завышать расчетные размеры швов, что приводит к понижению технологичности.

|

|

|

2. Сварные конструкции с большим числом деталей, с большими габаритными размерами и с большим объемом сварочных работ надо расчленять на отдельные узлы. Это упрощает процесс сборки и сварки, снижает конечную деформацию и повышает точность изготовления изделий.

3. Форма деталей и их взаимное расположение не должны затруднять процесс варки; не должны загораживать сварочную ванну; должны обеспечивать свободный подвод конца электрода к любой точке шва и угол наклона электрода по отношению к вертикальной плоскости детали не менее 30° (рис. 23,

4. Швы необходимо располагать так, чтобы получить минимальные деформации и напряжения, возникающие в сварных конструкциях. Для этого надо стремиться к симметричному расположению деталей и швов в конструкции (рис. 23, б),а при сварке несимметричных элементов следует изменять длину или сечение противолежащих швов (рис. 23, в). Надо избегать пересекающихся швов и швов, расположенных на небольшом расстоянии один от другого. Расстояние между параллельными швами должно быть не менее четырех-пяти толщин свариваемых деталей, а для деталей толщиной до 2 мм — не менее 10 мм.

5. Следует правильно выбирать базовую деталь для сварных конструкций. Базовой должна быть деталь простой формы с большой площадью поверхности или протяженностью кромок. Желательно, чтобы поверхность или кромки базовой детали совпадали с конструктивными и технологическими базами для механической обработки. Если это невозможно, то выбранная для сборки база должна быть связана с другими басварочный узел входят окончательно обработанные детали или детали, которые после сварки только должны быть доведены, например, шлифованием или развертыванием, то базами для сборки под сварку должны являться конструктивные базы.

Для повышения технологичнозами легко контролируемыми размерами. Если в сти сборки металлорежущих станков необходимо предусмотреть независимую и параллельную сборку их основных узлов (рис. 24). Объем сборочных работ можно сократить, выбрав наиболее простую и рациональную схему узла при минимальном числе деталей, а также объединив (с соблюдением требования технологичности) несколько деталей в одну.

Рис. 28. Приемы выполнения проемов для установки болтов и гаек (а) и обеспечения достаточного места под ключ (б)

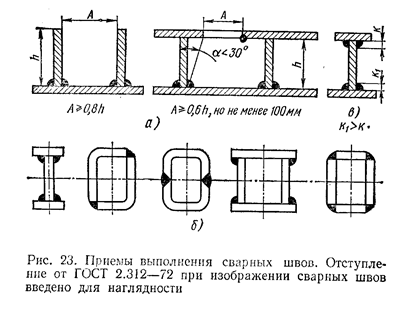

Сборка и разборка узлов и станка должны быть удобными, а места сборки доступными. Для этого следует; на деталях предусматривать заходные фаски (рис. 25); обеспечивать неодновременную установку деталей на разные посадочные поверхности (рис. 26), минимальное перемещение деталей при сборке с неподвижной посадкой (рис. 27); оставлять достаточное место для завертывания винтов и гаек (рис. 28) и предусматривать средства против проворота болта при его затяжке; предусматривать сборку и разборку вала без вынимания шпонки (рис. 29) и отдельно от узла (рис. 30). Объем механической обработки и пригоночных работ на сборочных операциях должен быть минимальным. (Тарзиманов Г. А. Проектирование металлорежущих станков.-3-е изд., перераб., и доп.- М.: Машиностроение, 1980.- 288с.,ил.)стр. 41-74.

|

|

|

|

|

|